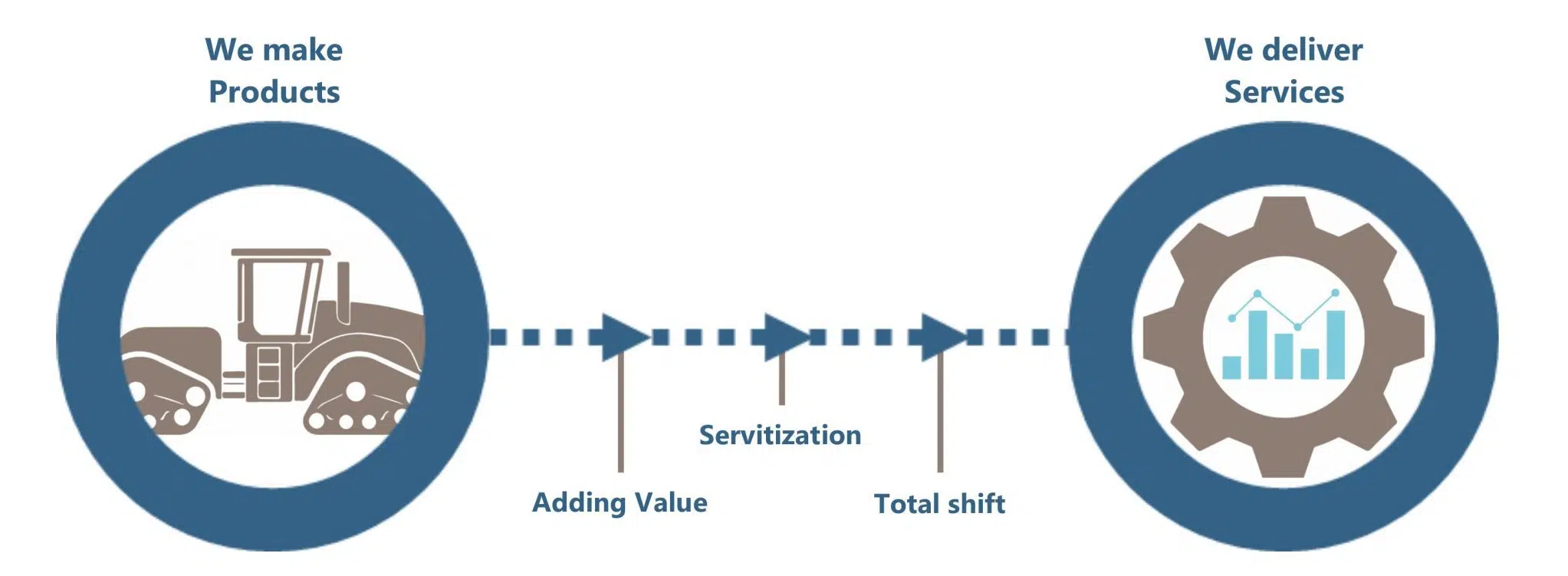

Operazione as a service. L’evoluzione e la sostenibilità economica del machinery, un comparto che in Italia vale oltre 50 miliardi di euro, è sempre più legata all’offerta di servizi abilitati dall’acquisizione e analisi dei dati macchina secondo il paradigma edge cloud dello smart manufacturing. Come si stanno orientando i costruttori di macchina per poter dare vita a modelli di business non più legati alla sola vendita di prodotto? Come generare nuovi flussi di ricavi customer service dalle tecnologie dell’Industrial Iot? Quali le sfide con cui i big del settore si stanno confrontando? Come differenziarsi in un mercato dove l’hardware è ormai percepito come una commodity?

Da una parte la necessità di creare nuove competenze digitali attraverso percorsi di open innovation, dall’altra i cambiamenti organizzativi, la creazione di business unit dedicate, autonome e indipendenti, e la capacità di mettere a punto soluzioni di intelligenza artificiale per supportare il decision making in tutte le fasi che caratterizzano i processi di produzione. Manutenzione preventiva e predittiva, modelli as a service, pay per use o pay per performance. Ecco il viaggio verso il mondo dei servizi raccontato da Scm, Biesse, Gea Group, Mcm, Cosberg e Nadella, aziende che Industria Italiana ha incontrato nel corso dell’evento Macchine Connesse organizzato da Mindsphere World Italia, la community IoT globale promossa da Siemens, e da 40Factory, l’high tech company di Piacenza specializzata in soluzioni Industrial Iot.

Scm Group, come monetizzare il valore generato dalla relazione con il cliente

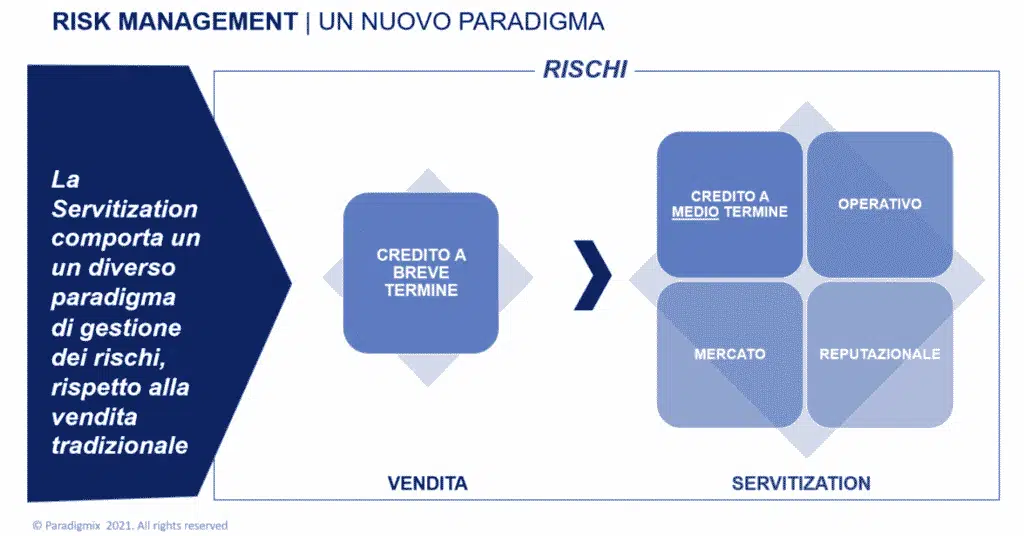

700 milioni di euro e 4mila dipendenti, Scm è leader a livello mondiale nelle tecnologie per la lavorazione di una vasta gamma di materiali tra cui legno, plastica, vetro, pietra, metallo e materiali compositi. L’obiettivo che si è data la multinazionale è quello di sviluppare prodotti e servizi basati su soluzioni che possano garantire flessibilità secondo una logica di smart manufacturing. La sfida nel passare a un modello as a service? «La prima, e più rilevante, riguarda la consapevolezza di ciò che questo modello implica, afferma Alessandra Benedetti, cutomer care director di Smc. Ragionare in termini di servitizzazione vuol dire, infatti, mettere a fattor comune tutte le potenzialità di business che nascono dall’Industrial Iot. Software, servizi, formazione, consulenza, si tratta di avere un mindset più aperto, non più orientato alla sola vendita macchina, ma focalizzato sull’interpretazione dei dati macchina per comprendere le esigenze del cliente». Una transizione, quella descritta dalla manager di Smc che richiede competenze straordinarie. Per Benedetti, fondamentale è uscire dagli schemi mentali di una specializzazione tecnico-scientifica che ha da sempre contraddistinto il comparto machinery. Come dire, per l’as a service servono persone che possano essere gli intermediari di un nuovo business.

«Io la definisco empatia data driven», dice Benedetti. Il fine è monetizzare il valore che può essere generato da una relazione con il cliente, confrontandosi con modelli di business basati su ricavi progressivi e non sulla singola transazione della vendita di prodotto. Centrale, in una prospettiva di erogazione di nuovi servizi, la capacità di traferire nel software, e in particolare negli algoritmi, la conoscenza e l’esperienza macchina che costituisce il patrimonio informativo del costruttore di macchine. «L’azienda del futuro è quella che saprà esprimere un surplus di fatturato abilitato da servizi, dal noleggio, da contratti basati sull’uptime di produzione o di macchina, dice Benedetti. Per aver successo occorre avere una visione e una strategia, nella consapevolezza che quello che si vuole realizzare necessita di competenze addizionali rispetto a quelle esistenti». Come dire, ingegneri meccanici ed elettronici hanno fatto la storia dell’automazione industriale, ora è arrivata l’ora di coniugare queste competenze con quelle digitali.

Biesse, intelligenza artificiale per un supporto decisionale predittivo

La Biesse di Pesaro, leader nella tecnologia per la lavorazione di legno, vetro, pietra, plastica e metallo (circa 700 milioni di giro d’affari), e quotata in Borsa nel segmento Star da giugno 2001, quanto a digital transformation ha fatto le cose in grande. Si è dotata, grazie alla partnership tecnologica con Accenture, colosso del consulting sempre più orientato al digital, di una propria e specifica piattaforma di industrial Internet of Things, Sophia, che consente a Biesse di abilitare i propri clienti ad una vasta gamma di servizi per la gestione e l’ottimizzazione delle macchine e dei processi correlati. Fra i suoi prodotti, centri di lavoro a controllo numerico, centri di sezionatura per la produzione di pezzi singoli e di serie, calibro levigatrici, centri di finitura, levigatrici robotizzate, macchine con soluzioni per il taglio a getto d’acqua e altro. Innovare è nel Dna di Biesse. L’idea è quella di integrare il modello di business, orientato al prodotto, con un approccio focalizzato sui servizi, migliorando customer service e customer loyalty, abbattendo i costi di garanzia e manutenzione nonché di raccogliere customer data in tempo reale.

«La gestione del dato è un vantaggio competitivo, significa controllo dell’informazione per prendere una decisione, dice Marco Pede, product director di Biesse. L’ottimizzazione dello scheduling di produzione, e quindi di un minore costo per singolo prodotto finito, deriva dal sapere dove sono le inefficienze, dal perché in alcuni turni si produce meno. In altre parole, l’industrial Iot mette gli operatori e i responsabili di plant di complementare la propria esperienza in logica data driven». L’80% delle macchine installate presso i clienti Biesse è ormai IoT Ready, presupposto per portare servizi e soluzioni a supporto di una produzione predittiva. «Avere feedback da dati originati allo shop floor corrisponde a una crescita evolutiva sia per l’eom che per il cliente, afferma Pede. La digitalizzazione serve per gestire variabili di processo e per traghettare la dinamica produttiva a uno stadio di conoscenza superiore. La servitizzazione è la modalità per riuscire a differenziarsi in un mercato dove la logica del prezzo è sempre più schiacciante, una transizione obbligatoria poiché il mercato corre veloce».

Gea Group, progetti industriali in stile zen. Il segreto per una servitizzazione di successo

Multinazionale tedesca con un fatturato di 4,7 miliardi di euro, Gea Group è uno dei maggiori fornitori mondiali di sistemi per i settori alimentare, delle bevande e farmaceutico. Il portafoglio comprende macchinari e impianti, nonché tecnologia di processo avanzata e componenti. In termini di servitizzazione l’obiettivo è gestire il ciclo vita della linea, che può arrivare a 30 anni. «Il rischio maggiore è l’obsolescenza poiché parliamo di soluzioni dove la componente software ed elettronica, quella soggetta a più frequenti aggiornamenti, è sempre più consistente», afferma Massimo Lenti, vp engineering & innovation di Gea Italia. Ecco, quindi, l’importanza di essere capaci di progettare un’architettura dati che possa garantire un’indipendenza dall’hardware sottostante. L’attenzione va soprattutto posta sulle modalità di struttura del dato e sul processo. Insomma, per Gea la produzione sostenibile va progettata con una filosofia zen, puntando all’essenziale. «Non mille sensori, ma un numero il più limitato possibile, che consenta di monitorare le misure che davvero contano, dice Lenti. Il fabbisogno tecnologico discende dalle specifiche di progetto. Solo definendo queste ultime posso capire cosa mi serve realmente».

E’ questo il modo adottato da Gea per capitalizzare il processo di produzione, che diventa sempre più complesso e diversificato. Indispensabile, in questo contesto, sviluppare algoritmi e soluzioni di intelligenza artificiale, l’ingrediente che abilita un processo decisionale di livello superiore. Semplificare, semplificare e semplificare. «In linee da 150 metri attive 24 ore su 24 e gestite da pochi operatori, i numeri e le informazioni devono essere di immediata comprensione. L’ai ha un grande vantaggio, permette di passare da un’informazione statica a una dinamica, dice Lenti. Ma perché sia efficace, si deve mirare a diminuire la sensoristica a bordo macchina, minimizzando i volumi big data». Per Gea, l’Industry 4.0 non è digitalizzazione di macchina ma digitalizzazione di fabbrica. Il digital twin, per esempio, consente di progettare l’espansione dell’impianto, simulare i processi per un layout ottimale. «Punto centrale per una manutenzione di successo è lavorare su obiettivi di base line, afferma Lenti. Partire da un dato di performance ottimale e avere la capacità di sostenerlo nel tempo».

Mcm, integrazione edge-cloud per una manutenzione as a service

«Le macchine connesse sono una straordinaria sorgente di possibili servizi da vendere ai clienti finali, ed è un terreno fertile su cui va costruita un’offerta coerente con i bisogni del cliente», afferma Giuseppe Fogliazza, direttore della divisione software di Mcm, azienda storica della meccatronica piacentina, player di livello internazionale, specializzata nella progettazione e costruzione di centri di lavoro e linee di produzione flessibili con sistemi di processo innovativi, Per Mcm, i servizi che fanno leva sull’Industrial Iot diventano un abilitatore di una serie di funzioni avanzate nell’utilizzo delle macchine e un ingrediente essenziale per l’evoluzione dei modelli di business. L’obiettivo è riuscire a fornire manutenzione predittiva con rilevamento di anomalie o predire le interruzioni del ciclo di lavoro, insomma, tutta una serie di attività in grado di anticipare l’usura o l’insorgenza di guasti per avere una sempre più elevata disponibilità della macchina. Ancora una volta è il software di intelligenza artificiale il protagonista assoluto di questa evoluzione. «Dal punto di vista progettuale si tratta di integrare flussi informativi che provengono dalle macchine per poi estrarre informazioni che consentano un’efficiente supervisione, a livello basso e alto, di front line worker e di management, con modelli predittivi per anticipare lo stato dei degradi e usura dei componenti macchina», dice Fogliazza.

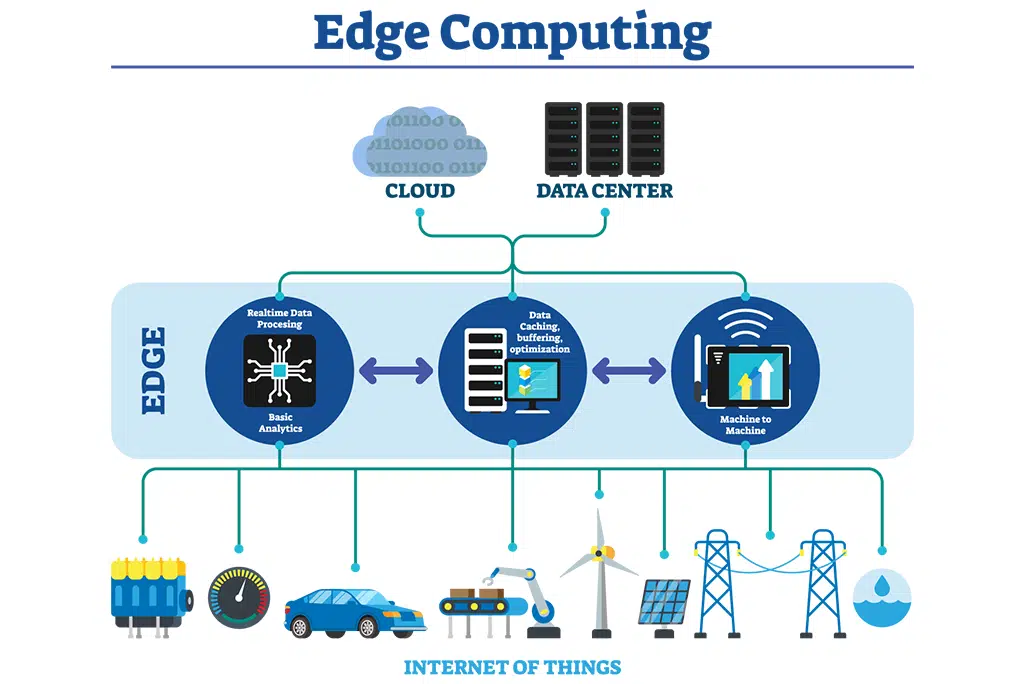

In termini di architettura il riferimento è l’edge cloud con tutte le sfumature possibili, nessuna dicotomia. Dal sensore all’edge al cloud il flusso informativo si espande raccogliendo dati che alimentano la conoscenza allo shop floor e a livello di direzione d’impresa. Edge per garantire continuità di servizio e uptime, con algoritmi che risiedono a bordo macchina. E il cloud come fabbrica di creazione di modelli e di provisioning applicativo. Il coud diventa essenziale per gestire progetti multitenant don integrazione di applicazioni e servizi di terze parti. E’ un po’ il collante e l’hub Industry 4.0 da cui far decollare progetti collaborativi e contratti as a service. La policy service based permette inoltre di sottrarsi alla competizione dei prezzi, riuscendo ad arricchire il prodotto con una serie di servizi extra qualificandosi sul mercato in modo diverso. Ciò cui aspira un’azienda come Mcm è diventare interlocutore privilegiato dei propri clienti in stile problem solving: essere veri e propri consiglieri in termini business. Un valore che diventa sempre più prezioso in un mercato competitivo come quello della macchina utensile.

Cosberg, come semplificare la gestione di impianti complessi con l’intelligenza artificiale

Storica azienda bergamasca della meccatronica, della robotica e nelle soluzioni di assemblaggio speciali, dal 1982 Cosberg studia, progetta e costruisce macchine e moduli per l’automazione dei processi di montaggio. Il monitoraggio macchine è esistito a partire dagli inizi degli anni duemila ma è con lo sviluppo delle tecnologie abilitanti l’Industriale Iot che si è fatto il vero salto generazionale. Nel 2015 la collaborazione con Miraitek, spin off del Politecnico di Milano. E’ servita per mettere a punto soluzioni edge-cloud che consentissero di gestire gli impianti da remoto. Attività non certo banale considerato che si deve ragionare su campionamenti misura con tempi di risposta nell’ordine di 10 millisecondi. «E’ un primo passo, ma vogliamo andare oltre, afferma Mauro Viscardi, project & innovation manager di Cosberg. La possibilità di intervenire su modifiche e interventi correttivi è già un indubbio vantaggio ma esiste tuttora il limite di lavorare con una logica passiva. In buona sostanza, l’informazione prodotta dà un segnale di alert ma non indica la vera ragione del guasto. L’obiettivo su cui stiamo lavorando è cercare di conferire maggiore intelligenza all’impianto, per ridurre ulteriormente i tempi di downtime e migliorare l’assistenza operatore», dice Viscardi.

Nel caso di Cosberg un tipico impianto di assemblaggio si sviluppa su una lunghezza di 6 metri e comprende 10 stazioni di assemblaggio e 250 sensori che gestiscono fino a 1.000 data point. «Costruire un impianto intelligente significa portare l’intelligenza all’interno della macchina per monitorare tutti i processi che caratterizzano il ciclo di lavorazione. Per fare questo occorre sviluppare algoritmi di intelligenza artificiale che conferiscano all’impianto un’autonomia adattativa, con flessibilità per lavorare su componenti fisiche e dimensionali diversificate». Insomma, per Cosberg l’essenziale è avere una macchina che cambia i propri parametri in funzione della variabilità delle componenti che devono essere assemblate. Essere in grado, per esempio, di creare delle condotte guidate in grado di produrre varianti di prodotto. Fondamentale la standardizzazione dei flussi dati. «Il tutto si gioca sul combinato disposto edge-cloud» dice Viscardi. In questo scenario l’edge è la tecnologia che offre la migliore risposta elaborativa, garantendo elaborazione dati algoritmica nell’ordine dei millisecondi. Su di esso risiede il sistema esperto che supervisiona il processo con una logica di device management mentre il cloud diventa la fabbrica dove e produrre nuovi modelli di intelligenza artificiale. «Con l’introduzione di sistemi e software in grado di garantire ai clienti assistenza post-vendita da remoto e collaudi oggettivi, siamo in grado di soddisfare una business continuity dell’impianto 365 giorni all’anno», afferma il manager.

Ocme, servizi Industrial Iot per l’automazione e il monitoraggio dell’imballaggio

La società controllata da Aetnagroup è leader nel settore macchine imballaggio fine linea. Progetta e costruisce sistemi integrati per linee completamente sincronizzata. «Offriamo un dispositivo bordo macchina che permette di fare le più diverse comparazioni tra più unità produttive e individuare la modalità di performance più corrette per garantire uptime e velocità di esecuzione in linea, racconta Andrea Moscatelli, il responsabile dell’unità digitale istituita in Ocme per convogliare tutta l’esperienza e know how per erogare servizi di monitoraggio dati in ottica Industry 4.0. E’ una soluzione che per il momento non controlla ancora un numero di macchine elevato, ma la domanda inizia a essere interessante. Per un costruttore di macchine non si può ormai prescindere da fare diagnostica evoluta». Nello specifico, i dati acquisiti vengono aggregati su Iot gateway per poi essere condivisi in cloud. L’aspetto di connettività è fondamentale, poiché la logica con cui è sviluppata la soluzione è quella di avere un controllo real time della produzione.

«Per arrivare ad avere capacità di configurazione standard di un progetto si devono superare tutta una serie di limitazioni, dice Moscatelli. Competenze It che riguardano networking e integrazione digitale, sono tutti aspetti che non possono essere risolti in autonomia». Fondamentale è quindi trovare i partner giusti che possano affiancare l’oem nella risoluzione dei diversi aspetti architetturali e di compliance alle policy aziendali. Soprattutto in termini di sicurezza, dove esistono requisiti sono molto stringenti. Come dice Moscatelli, «Si deve essere capaci di fare risk assesment, ed è un qualcosa che non s’improvvisa. In soluzioni di questo genere ci si deve confrontare con l’It aziendale, prerogativa che non appartiene a un costruttore di macchine. Migliorare le performance di macchine è solo l’inizio, aggiunge Moscatelli. Esplorare e indagare i dati macchina lascia spazio ad altre applicazioni. Il futuro è promettente. L’importante è progettare secondo standard industriali. Solo così si può sviluppare la capacità di configurare e adattare velocemente la soluzione a una pluralità di contesti diversi». In altre parole, per Smc l’edge-cloud a supporto della servitizzazione deve essere un processo industriale ad alta automazione.

Nadella, come sviluppare la servitizzazione attraverso un network di competenze

Stabilimenti produttivi in Italia (Monza e Brianza, Bologna), in Germania, in Cina e in Spagna. Il gruppo italiano Nadella, specializzato nello sviluppo di soluzioni tecnologiche di movimentazione lineare e rotazionale vanta un fatturato di circa 100 milioni di euro, di cui oltre il 70% realizzato sui mercati esteri. «La trasformazione digitale è una sorta di evoluzione darwiniana dell’industria: sopravvive chi si adatta», afferma Enrico Rolih, chief technology officer di Nadella. Insomma, avere una proposta digitale non è un’opzione ma una scelta obbligata. Va costruita formando le competenze complementari a quelle di un tradizionale costruttore di macchine. «Primo errore da evitare, non cadere nell’autoreferenzialità, non pensare che per il solo fatto di essersi occupati da sempre di macchine si possa avere la capacità di fondare un nuovo business, aggiunge il cto. Per dare al cliente qualcosa di diverso bisogna aprirsi verso l’esterno, con collaborazioni a 360 gradi». Punto di partenza della servitizzazione è avere prodotti digitalizzati, IoT Ready. Da qui bisogna poi inventarsi il modo per ottenere dai dati la conoscenza per un migliore controllo dei processi.

«Senza informazioni non possiamo prendere decisioni informate, spiega Rolih. Ci siamo sempre mossi attraverso modelli di business definiti. Ora la trasformazione digitale ci costringe ad abbandonare questa comfort zone ed esplorare nuovi territori. Abbiamo iniziato questo percorso ma c’è ancora molta strada da fare». Presso clienti italiani ed esteri sono stati attivati progetti pilota che hanno come oggetto il monitoraggio delle viti a ricircolo di sfere, costruite dalla consociata spagnola. Progetti che vedono coinvolte aziende con le competenze diverse: Nadella come fornitore della vite, il costruttore macchina e chi fornisce l’intelligenza artificiale e la capacità di analizzare i dati. Obiettivo è consentire un miglioramento del processo. «Il percorso di servitizzazione si compirà nell’arco dei prossimi 5 anni e implicherà uno sforzo di trasformazione dell’intera piramide d’impresa, sotto ogni profilo, commerciale, organizzativo e formativo», afferma il manager.