Machine builder e costruttori d’impianti stanno sviluppando strategie che vanno oltre il ben noto paradigma dell’Industria 4.0. Ci si muove verso il concetto di “soluzione” per fornire ai clienti una nuova combinazione di prodotti e servizi in grado di fornire vantaggi competitivi e generare nuove fonti di ricavo. Entriamo nell’era della servitizzazione, di soluzioni integrate prodotto-servizio offerte in modalità as a service. Bonfiglioli, Norican Group, Omnia Technologies, Breton, Tenova, Mfl Group, Fosber, Brembo, Omet, Cosberg, Biesse Group, Scm Group. I costruttori di macchine per l’industria discreta e di processo che hanno condiviso le loro esperienze nel corso di Macchine Connesse 2023, l’evento promosso da Digital Industries World in collaborazione con 40Factory, sono in una fase avanzata del processo di digitalizzazione. Macchine e impianti sensorizzati danno vita a fabbriche connesse che attingono le informazioni per un miglioramento della produttività e della qualità dall’elaborazione e analisi dai big data acquisiti allo shop floor.

Il modello tecnologico di riferimento è l’edge-cloud, una combinazione di risorse Ot-It, interne ed esterne al perimetro aziendale, dedicate alla trasformazione e valorizzazione della conoscenza per una manifattura e produzione zero-downtime, per un miglioramento dei processi produttivi e un customer care più reattivo, in grado di velocizzare la risoluzione dei problemi e dare risposte più puntuali alle richieste dei clienti. L’obiettivo non è più e non solo la connettività di fabbrica, avere un’infrastruttura It-Ot per un controllo della produzione, ma la capacità di creare un’impresa digitale in grado di valorizzare la componente di servizio per tutto il ciclo di vita di macchina o impianto. Processi che vedono una sempre più ampia pervasività dell’intelligenza artificiale, non solo come leva per analisi dati di fabbrica, ma per supportare l’assistenza post-vendita e gli operatori a bordo macchina con informazioni erogate da assistenti virtuali sviluppati con algoritmi di intelligenza artificiale generativa. Un esempio è il progetto Wilson.ai realizzato da 40Factory, scale-up che in nemmeno cinque anni di vita è diventata uno dei riferimenti in Italia per l’Industrial IoT.

Come emerso nel corso del convegno, la trasformazione del comparto porta con sé complessità e sfide, a livello strategico, culturale, organizzativo e operativo. Sfide che rischiano di rallentare o bloccare il percorso, soprattutto per le medie e piccole aziende, che hanno minori risorse rispetto alle grandi multinazionali. Per comprendere qual è lo stato di avanzamento del processo di servitizzazione nelle imprese italiane e condividere le best practice, Digital Industries World, l’Associazione internazionale nata con l’intento di promuovere l’IoT e la digitalizzazione nell’industria, in precedenza nota come MindSphere World, ha creato uno specifico Osservatorio denominato “Digital Servitization nel settore machinery”. «Si parte con una prima indagine che mira a rilevare il grado di maturità dell’industria nel nostro Paese, spiega Andrea Gozzi, managing director di Digital Industries World. L’analisi permetterà di valutare quanto le aziende hanno investito finora e quanto investiranno in servizi, nel digitale e in tecnologie in grado di ottimizzare la produzione ed efficientarla anche sotto l’aspetto della sostenibilità».

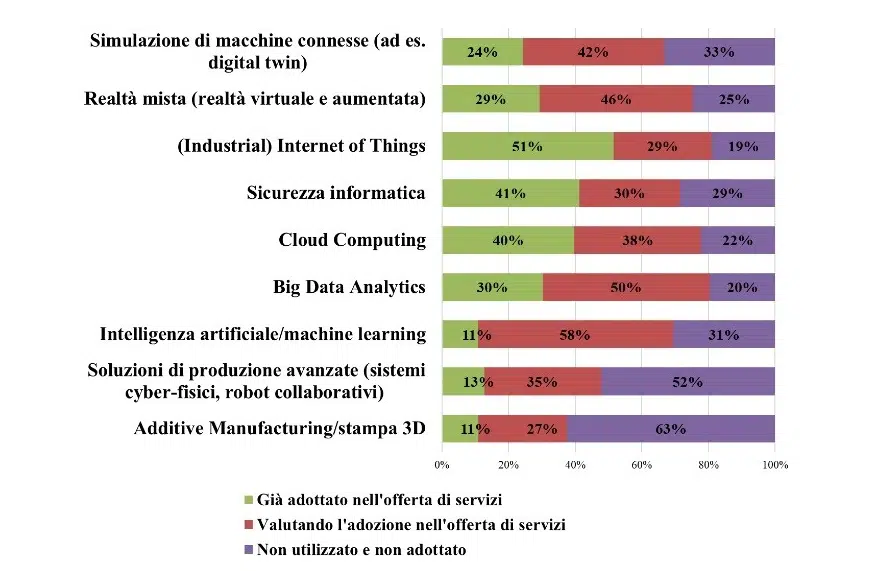

L’iniziativa dell’Osservatorio vede la collaborazione di Asap Service Management Forum, il centro interuniversitario di ricerca sull’innovazione e la gestione dei servizi nelle imprese industriali che ha già condotto una prima survey nel 2022. Se la fonte di ricavi principale degli oem resta la vendita di nuovi prodotti, nella maggior parte delle aziende la vendita di servizi è in espansione. Certo, servizi pluriennali che generano ricavi ricorrenti non sono completamente presenti nei portafogli degli oem e, quando sono presenti, non sono ancora molto diffusi tra i clienti. Secondo Asap, le aziende che si trovano allo stadio più avanzato del processo di digitalizzazione che predispone alla servitizzazione sono le imprese di grandi dimensioni. Il viaggio digitale intrapreso da machine builder e utenti finali combina IoT, cloud computing, digital twin, realtà virtuale e intelligenza artificiale. Per Asap, quest’ultima componente rappresenta la soluzione digitale con maggiore potenziale di adozione nel service. Come gli oem stanno affrontando il mondo dei servizi? Ecco alcune riflessioni in seguito a quanto emerso nel corso di Macchine Connesse 2023 e le esperienze di Bonfiglioli, Norican Group, Omnia Technologies e Tenova,

Osservatorio servitizzazione. La nuova iniziativa sponsorizzata da Digital Industries World

«Nel mese di dicembre, tutte le aziende partecipanti all’Osservatorio saranno invitate all’evento di chiusura, un momento unico in cui condividere l’analisi dei risultati e le strategie digitali di tendenza a livello nazionale. Al termine dello studio tutti i rispondenti riceveranno sia il report completo della ricerca sia un paper personalizzato, relativo al posizionamento della propria azienda (benchmark statistico) nello scenario attuale», afferma Gozzi.

Oltre alla collaborazione con Asap, l’iniziativa è sponsorizzata dalle maggiori associazioni di categoria: Ucima (Unione Costruttori Italiani Macchine Automatiche per il Confezionamento e l’Imballaggio), Acimac (Associazione Costruttori Italiani Macchine Attrezzature per Ceramica), Amaplast (Associazione Nazionale Costruttori di Macchine e Stampi per Materie Plastiche e Gomma), Fondazione Ucimu (Istituto per la realizzazione di ricerche e studi settoriali, partecipata dall’Associazione dei costruttori italiani di macchine utensili, robot e automazione), Aita-Associazione Italiana Tecnologie Additive, Siri (Associazione Italiana di Robotica e Automazione) e Acimall (Associazione costruttori italiani di macchine e accessori per la lavorazione del legno).

Wilson.ai. l’assistente virtuale di 40FActory per il customer care e i front line worker

«Negli ultimi anni i costruttori di macchine hanno acquisito la consapevolezza dell’importanza di creare una digitalizzazione con processi strutturati, afferma Camillo Ghelfi, ceo e co-founder di 40Factory. Chiuderemo l’anno con un raddoppio di fatturato. E’ cresciuta, in particolare, la parte consulenziale rivolta alla forza vendita e a tutti i reparti coinvolti nell’aftersales. L’ultimissima novità è l’utilizzo dell’Ai generativa. Ci siamo infatti resi conto che questa tecnologia può portare immediati vantaggi nel customer care». Ecco, quindi, Wilson.ai un software che apprende la knowledge base aziendale di un’azienda manifatturiera per diventare l’assistente virtuale di operatori che lavorano al supporto tecnico, facilitando la risoluzione di problemi, migliorando l’accuratezza e la rapidità di risposta. E’ solo il primo passo. Le opportunità applicative di Wilson.ai si estendono anche allo shop floor.

L’idea, infatti, è portare il software direttamente a bordo macchina sul pannello operatore, permettendo di porre delle domande per avere risposte immediate riguardo all’operatività di macchina. Quale il settaggio ottimale per un ciclo di lavoro? Alla domanda posta in linguaggio naturale l’assistente virtuale fornirà la risposta per eseguire al meglio l’attività. «Non è un caso che nel progetto siamo già riusciti a coinvolgere un buon numero di aziende. Secondo una ricerca da noi effettuata gli oem con un fatturato medio compreso tra 50 e 100 milioni ricevono circa 4 mila richieste di supporto tecnico all’anno. Ebbene, riteniamo che il 45% di queste sia risolvibile in automatico con il supporto di un assistente virtuale abilitato da intelligenza generativa. Un altro immediato vantaggio è riuscire a offrire un supporto multilingua. Oem che vendono in tutto il mondo, anche in paesi dove la conoscenza dell’inglese è limitata. Ecco, avere un assistente automatico che sa rispondere a domande poste nella lingua locale è senza dubbio un grande beneficio», afferma Ghelfi.

Il mercato della servitizzazione in Italia. Il digitale che crea opportunità di business per oem e utenti finali

La servitizzazione è il naturale passaggio evolutivo del processo di digitalizzazione dell’industria del machinery, la fase in cui i dati vengono utilizzati per creare nuovo valore di business, per l’oem e per il cliente. In gioco non è più la sola vendita di prodotto, ma la capacità di entrare nel merito di quelle che sono le opportunità di miglioramento dei processi. Capacità di data analytics che viene oggi estesa e potenziata da motori di intelligenza artificiale. Servitizzazione uguale digitalizzazione. Il che significa rivedere e reinterpretare in chiave digitale le attività post-vendita. Da servizi che assicurano il rifornimento di pezzi di ricambio, attraverso flussi d’informazione che generano ordini da portali e-commerce, a servizi di customer care con team di assistenza in grado di evadere più velocemente le richieste dei clienti.

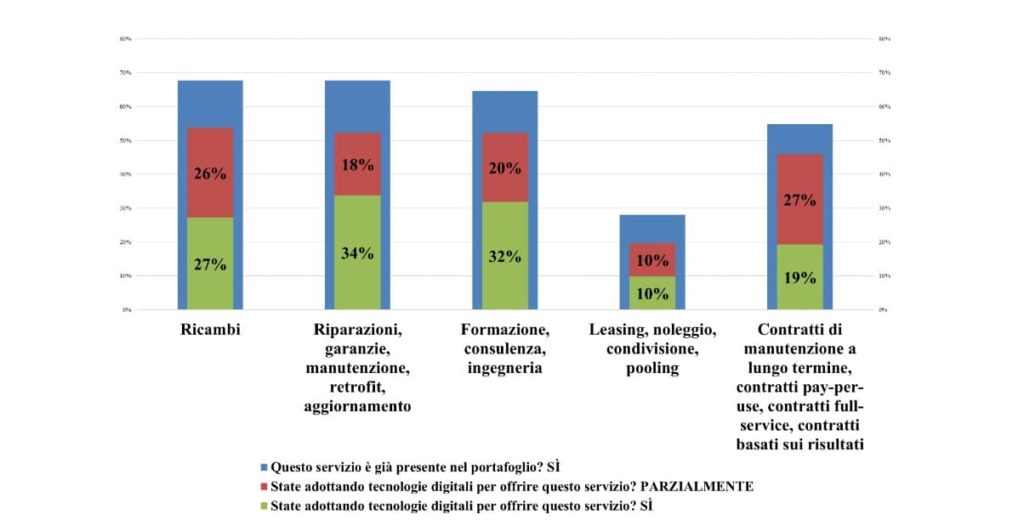

Secondo le analisi Asap Smf i servizi tradizionali, come la fornitura di ricambi, sono ormai consolidati e sono presenti nel portafoglio di quasi tutte le aziende rispondenti. Idem per altri servizi tradizionali, quelli orientati al prodotto come le riparazioni, le garanzie, la manutenzione, il retrofit e l’aggiornamento. Seguono poi i servizi più orientati al cliente come formazione, consulenza ed ingegneria, che sono presenti nel 64% delle offerte. Servizi orientati alla relazione, al cliente ed ai suoi processi con un’ottica di medio-termine, come i contratti di manutenzione a lungo termine, i contratti full-service e i contratti basati sui risultati sono invece presenti nel 55% dei casi. Infine, servizi più avanzati, abilitanti nuovi modelli di business come il leasing ed il noleggio, sono attivi nel 28% delle aziende.

Bonfiglioli, Norican Group, Omnia Technologies, Tenova. Le multinazionali di macchine e impianti che cavalcano l’onda della digitalizzazione

«Tempi di fermo macchina, guasti improvvisi, elevati costi di manutenzione, durata di vita ridotta e danni collaterali agli asset sono tra le principali problematiche da affrontare per coloro che costruiscono o utilizzano macchinari industriali», afferma Enrico Andrini, chief digital & information officer di Bonfiglioli. Il gruppo bolognese, fatturato di circa 1,5 miliardi, offre servizi di condition monitoring e predictive maintenance, nonché assistenza post-vendita. La tecnologia abilitante? Una piattaforma IoT che monitora lo stato di riduttori e motori, grazie alla presenza di sensori in grado di misurarne performance, consumi e tempi di ciclo. Per Norican Group, società danese specializzata nella lavorazione dell’alluminio per l’automotive e l’aeronautica con un fatturato globale di oltre 600 milioni di euro, la digitalizzazione è innanzitutto il processo che ha consentito l’integrazione di tutti i siti produttivi delle aziende acquisite negli ultimi anni. «Macchine IoT ready sono ormai lo standard industriale per implementare applicazioni e servizi per i clienti», afferma Mauro Fassina, direttore vendite di Norican Group. Per superare la diffidenza che solleva la condivisione di dati nel cloud credo sia essenziale dimostrare agli utenti i vantaggi che possono derivare da applicazioni di macchina connesse a partire da soluzioni edge, con dati che rimangono all’interno delle linee produttive, dice Fassina. Se questi primi progetti hanno successo, il passaggio e l’estensione al cloud diventa molto più semplice».

Sviluppi e investimenti orientati alla servitizzazione diventano il nuovo fronte di innovazione dei machine builder. Omnia Technologies, multinazionale del food & beverage, 400 milioni di fatturato, 17 siti produttivi, ha per esempio potenziato il suo imprinting digitale acquisendo una software house sudafricana specializzata in intelligenza artificiale, contribuendo a mettere a servizio l’applicazione Monetizer. «Due le funzioni che permette di abilitare il software, spiega Lorenzo Merlini, chief digital officer di Omnia Technologies. Da una parte attività di discovery – acquisizione dati macchina con kpi che possono essere utili a un miglioramento incrementale della produttività, dall’altra funzioni avanzate di intelligenza artificiale per suggerire all’operatore i parametri migliori per ottimizzare la qualità di produzione e minimizzare gli scarti». Non meno importante l’evoluzione dell’industria di processo. Come racconta Stefano Moroni, IoT platform manager di Tenova, multinazionale specializzata in soluzioni per l’industria metallurgica e mineraria del Gruppo Techint, «Sviluppiamo modelli di controllo integrato di processo per l’acciaieria. Sfruttando dati e sensori intelligenti, realizziamo applicazioni di machine Learning, supporto remoto e manutenzione predittiva dei siti produttivi». Fabbriche intelligenti basate su infrastruttura cloud ibrida, con reti di comunicazioni affidabili e sicure, capaci di mettere in comunicazione macchinari, impianti, strutture produttive, sistemi di logistica, magazzino e canali di distribuzione, nonché fornitori e clienti. «Strumenti di intelligenza artificiale aiutano a consumare meno risorse, meno materie prime, ottimizzando, per esempio, tutta l’organizzazione della produzione in funzione del costo dell’energia, il che significa risparmiare decine o centinaia di migliaia di euro all’anno», dice Moroni.