I vantaggi della digital transformation per le aziende manifatturiere sono assodati, ma fino a poche settimane fa il motivo fondamentale per lanciarsi nella digitalizzazione era di non perdere terreno rispetto ai concorrenti che si erano incamminati per primi su questo percorso, guadagnando un vantaggio competitivo in termini di produttività e redditività. Fra parentesi, in tempi di pandemia stiamo verificando che uno dei vantaggi teorizzati della trasformazione, ovvero il miglioramento dei risultati di business continuity, è improvvisamente diventato più che reale. Le aziende che stanno funzionando sono quelle che hanno digitalizzato di più e meglio, in modo da poter supportare il personale sottoponendolo a minori rischi, consentendo ai lavoratori di controllare gli impianti da remoto, ad esempio per ridurre al minimo gli interventi in loco in caso di fermi imprevisti. Chiusa parentesi.

Dei vantaggi della trasformazione digitale, e della necessità di accelerarne l’iter, hanno parlato, in una relazione presentata al Forum del Software Industriale organizzato da Messe Frankfurt a Milano, Andrea Anfuso, Sales Executive Information Solution di Rockwell Automation, e Roberta Barsotti, Partner Ecosystem Manager di PTC, multinazionale americana specializzata nel software industriale nella quale Rockwell Automation ha pesantemente investito circa 18 mesi fa. Da allora le due aziende hanno avviato un percorso di integrazione dell’offerta e di coordinamento nel go to market che ha permesso loro di mettere in campo un vasto portfolio di prodotti sinergici e capaci di coprire un ampio spettro di esigenze.

L’approccio di Rockwell Automation

«In Rockwell Automation sviluppiamo da oltre vent’anni sistemi MES – spiega Anfuso – sistemi informativi per la fabbrica, per la gestione degli ordini di produzione, la tracciabilità dei materiali, la gestione integrata della qualità dei prodotti e dei processi, per tutto ciò che può servire nello stabilimento. Grazie alla partnership strategica con PTC abbiamo rinforzato ulteriormente il nostro portfolio di soluzioni per il mondo manufacturing che quindi oggi spaziano dalla piattaforma IoT ai sistemi MES, dalla Realtà Aumentata a tutto quello che è il mondo degli Analytics».

La presentazione tenuta al Forum partiva dall’esame dei problemi che si trovano ad affrontare le fabbriche all’inizio del loro percorso nell’industry 4.0, nello smart manufacturing, o in genere nella trasformazione digitale. «Spesso questi problemi sono dovuti al fatto che si decide di partire con dei progetti pilota che sono basati più su necessità tecnologiche che necessità di business. Quindi c’è molta attenzione sulle nuove tecnologie, magari anche grazie agli incentivi del piano Industria 4.0, ma spesso chi inizia a realizzare queste iniziative parte dal basso, ovvero provando una tecnologia e cercando di capire quale beneficio potrà portargli, anziché capire quali sono i problemi all’interno dell’azienda e, a seconda del problema da risolvere, andare a selezionare la tecnologia giusta per farlo. Noi vogliamo aiutare i nostri clienti a fare questo, con un approccio più consulenziale che da software vendor, e vogliamo supportare (anche attraverso soluzioni già pronte) questa trasformazione digitale, che sta portando grandi benefici, in termini tangibili, a chi la porta avanti in modo corretto».

Perché il digitale

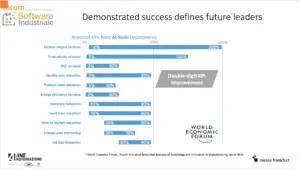

Sul fatto che la trasformazione digitale abbia grandi potenzialità in termini di miglioramento di tutti i KPI delle aziende, e che sia la strada sulla quale tutti si stanno incamminando, concordano tutte le maggiori firme della consulenza mondiale. Se ci concentriamo sull’aspetto dell’IIoT, per esempio, parliamo di un mercato che, secondo McKinsey, avrà un impatto potenziale di 3,7 trilioni di dollari entro il 2025. Secondo IDC, il digitale è alla base dell’ecosistema di produzione per il 60% delle 2000 maggiori manifatture mondiali. E se già oggi, secondo PWC, il 91% delle aziende industriali sta investendo per costruire fabbriche digitali, Gartner afferma che nel 2030 l’80% delle applicazioni che richiedono interazione uomo-macchina saranno realizzate utilizzando interfacce immersive – come, per esempio, l’augmented reality.

I problemi delle aziende

Insomma, la corsa è già partita, e le aziende italiane, forse un po’ in ritardo, si sono mosse anche loro, magari pagando più di quelle di altri Paesi una certa mancanza di visione: varie ricerche, fra cui quella del Politecnico di Milano sulle competenze meccatroniche della quale abbiamo parlato qui, indicano infatti che fra le aziende del nostro Paese (soprattutto fra le PMI) sono poche quelle che hanno afferrato il concetto di Industria 4.0 in modo olistico, ma che molte sono partite lo stesso con progetti pilota, chi adottando il cloud, chi sperimentando con l’additive manufacturing, chi rinnovando il parco macchine utensili con nuovi modelli IIoT enabled. Ma parliamo sempre di progetti pilota che, se non pianificati fin dall’inizio avendo ben chiara una visione complessiva di come potrà essere l’azienda a trasformazione completata, rischiano di non potersi integrare negli step successivi.

Secondo Anfuso, è importante evitare il “Purgatorio del progetto pilota”, ovvero quella situazione di stallo che si viene a creare quando al centro del processo di trasformazione non viene messo il valore generato, ma altri elementi – per esempio la tecnologia. Secondo Rockwell Automation oggi nel mondo un 22% delle aziende è impegnato nelle primissime fasi di definizione di un progetto pilota, e un 50% ha iniziato la fase operativa. Ma un 13% di queste ultime si trova già in una fase di stallo, per l’impossibilità di valutare i risultati del pilota. Solo il 28% delle aziende ha fatto veri progressi, trasformando il pilota in un progetto che crea valore; e la punta dell’iceberg, l’8%, può dichiarare scommessa vinta, avendo ottenuto reali benefici in termini di business e velocità d’impatto.

«Bisogna sempre partire da un’analisi degli obiettivi di business – ribadisce Anfuso – e solo poi far partire dei progetti tecnologici che abbiano come obiettivo principale quello di essere veloci, con ritorni dell’investimento a 3-4 mesi, e di essere facilmente scalabili, in modo che in seguito possano essere portati velocemente sia scalando in orizzontale, verso altre fabbriche o verso altre linee sulla stessa fabbrica, o in verticale, consentendo quindi di aggiungere nuove funzionalità o di colmare eventuali gap del progetto pilota precedentemente implementato».

Gli obiettivi non cambiano mai

In effetti, non solo per la digital transformation, ma in generale per tutte le iniziative in ambito manufacturing gli obiettivi sono abbastanza invarianti, e legati all’aumento di valore. La riduzione dei costi operativi (lavoro, materiali, logistica…), il miglioramento dell’efficienza degli asset (riduzione dei capex, inventario, tempi di rotazione…) e il supporto alla crescita dei ricavi (miglioramento del livello di servizio e del throughput, efficienza delle linee, adattabilità della forza lavoro…) sono di fatto i tre veri motori che hanno sempre spinto all’adozione di innovazioni in azienda. E anche nel caso della digital transformation non si fa eccezione: ogni progetto deve iniziare per soddisfare uno o più di questi obiettivi. Rockwell Automation, tra l’altro, non è fra quelli che predicano bene e razzolano male: l’azienda infatti sperimentato in prima persona le metodiche e i processi per far decollare in modo corretto progetti pilota di digital transformation. «Abbiamo implementato le stesse soluzioni nei nostri 18 impianti – conferma Anfuso – e per esempio nella fabbrica che abbiamo in Polonia, la più grande a livello EMEA, abbiamo ottenuto benefit interessanti. Parliamo di un 5% di incremento di produttività anno su anno, e di una riduzione dell’inventario da 120 giorni a quasi 80. Sono KPI di sicuro interesse per i C-level che devono prendere decisioni sull’investimento digitale».