Simulazione basata su digital twin, realtà virtuale, intelligenza artificiale. Dalla “semplice” interconnessione delle macchine si entra in una nuova fase dell’industry 4.0, quella del metaverso, dove la forma digitale diventa il modello di interazione dinamica con il mondo fisico. Il vero obiettivo è la digitalizzazione del rapporto uomo-macchina e uomo-fabbrica. «Il costo di accesso alle nuove tecnologie non è più un impedimento, afferma Giuliano Busetto, head of digital industries di Siemens e presidente di Siemens Industry Software. Algoritmi di machine e deep learning possono entrare in produzione e ottimizzare l’intera value chain del manifatturiero a fronte di investimenti minimi. Le soluzioni sono alla portata di pmi e consentono di dare vita a una nuova automazione basata sull’integrazione Ot-It».

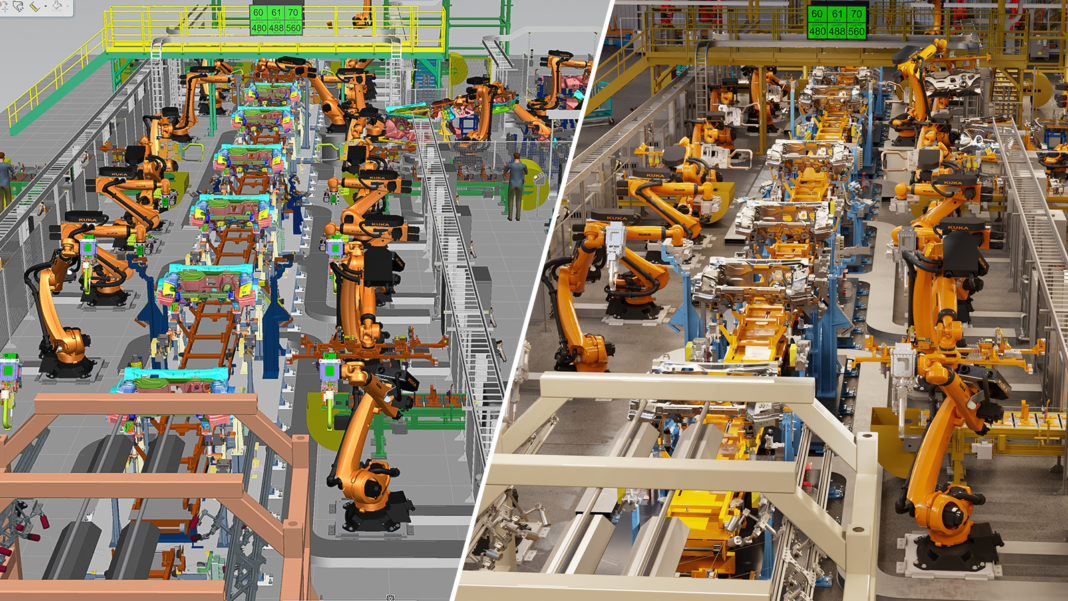

Raccolta, elaborazione e analisi dati in real time, on edge e in cloud. Siemens è nella condizione di portare all’interno delle imprese l’Industrial IoT per la sostenibilità d’impresa, economica e ambientale. Monitoraggio remoto, zero fermi macchina, riduzione degli sprechi, efficienza energetica. La nuova automazione è basata su un’architettura di sistema aperta e omogenea, con standard industriali e di sicurezza che riducono i costi complessivi di implementazione, assicurando un livello di produttività superiore al passato, anche quello più recente. Monitorare remotamente gli asset di fabbrica, dalla singola macchina all’intera linea di produzione. L’esperienza covid ha messo in luce quanto sia importante essere connessi. Ma questo vantaggio può essere esteso, dando vita a un’impresa digital twin dove la simulazione diventa la logica industriale 4.0 per lo sviluppo di prodotto, di processo e di performance. Un’esperienza virtuale che Siemens ha deciso di rendere ancora più immersiva utilizzando la piattaforma di progettazione e collaborazione 3D Omniverse di Nvidia. Basata su un potente motore di intelligenza artificiale potrà dare vita a modelli digitali, di prodotto, di macchina e di fabbrica sempre più reali.

Busetto ricorda, inoltre, che «Digital Industries Italia continua a investire in competenze e risorse della generazione Z, che sono necessarie per una facile gestione e apprendimento delle nuove tecnologie». Digital Industries svolge poi un importante ruolo nella trasformazione digitale delle imprese italiane grazie ai centri di competenza Dex di Piacenza e Milano e a quelli legati al piano Transizione 4.0 del Mise (Cim 4.0, Made e Bi-Rex), sviluppando un forte legame con il mondo accademico e il proprio network di scuole superiori. «Come Digital Industries, siamo orgogliosi di rappresentare per Siemens l’Italia, uno dei tre top Country (con Cina e Germania) in termini di volumi e importanza del mercato manifatturiero. Una leadership che è stata ottenuta grazie alla fiducia e alla relazione con le imprese italiane», afferma il manager.

Dalla produzione di serie alla produzione flessibile

Nello scenario appena descritto la macchina supera i confini della tradizionale automazione e assicura flessibilità e capacità di adattamento a una domanda sempre più variabile e personalizzata che comporta spesso riconfigurazione e setup di macchine utensili e automatiche. I tempi in cui una linea doveva produrre ogni giorno lo stesso prodotto in grandi quantitativi sono ormai lontani. La nuova domanda vuole impianti dinamici e flessibili. Dalla produzione in serie fino alla produzione “lotto uno”, il portafoglio di soluzioni Siemens riduce il time-to-market e aumenta la produttività anche a fronte di una domanda variabile. È lo smart manufacturing per una lean production dove i dati servono a generare una conoscenza aumentata per un’ottimizzazione della produzione. Digitalizzazione di prodotto, di processo e di modelli di business. Occorre essere allineati alle sfide del mercato poiché il digitale non aspetta nessuno. Illudersi di poter cambiare direzione, e introdurre i cambiamenti solo quando i clienti lo richiedono, è rischioso. Come dire, il momento per investire è adesso.

Nuove regole di sicurezza per l’Industrial Iot

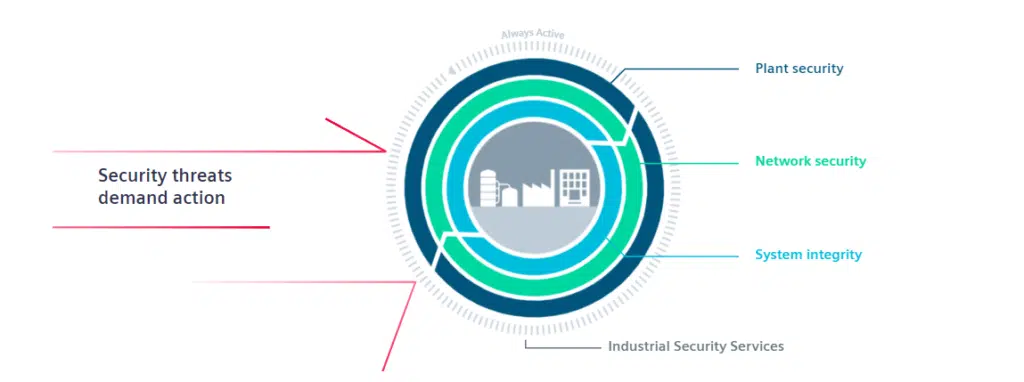

«Mai però sottovalutare la questione cybersecurity, un tema spesso trascurato nell’Industrial Iot», dice Busetto. In un contesto dove l’esigenza di connessione è sempre più estrema aumenta infatti il rischio di essere esposti ad attacchi informatici. Mettere in sicurezza gli ambienti di produzione con meccanismi e metodologie di difesa per salvaguardare la continuità di produzione è la nuova sfida. «L’Industrial Security – afferma Busetto – deve essere parte dell’intero processo di digitalizzazione di ogni azienda». Le lacune esistenti sul fronte della sicurezza Ot verranno colmate dalla nuova normativa internazionale che sostituirà quella introdotta sedici anni fa. La nuova bozza del regolamento macchine si stima verrà recepita nel 2023: sarà basata sullo standard Iec 62443 che rappresenta già adesso il fondamento dell’attuale offerta Siemens per la messa in sicurezza di impianti e stabilimenti.

Con l’approccio “Defense in Depth” Siemens ha sviluppato una strategia di sicurezza multilivello che include non solo la tecnologia necessaria ma anche tutta la formazione a supporto delle aziende per il livello di consapevolezza dei rischi a tutti i livelli della struttura organizzativa.

Sostenibilità, efficienza energetica, gemelli digitali e virtual commissioning

«Molti progetti nascono da obiettivi di sostenibilità, racconta Busetto. Con un importante gruppo internazionale che si occupa di componentistica per l’automotive abbiamo sviluppato un progetto per misurare i consumi all’interno di una loro linea di assemblaggio. Ecco, è un esempio di quanto sia ormai importante riuscire a sviluppare kpi di energy management sempre più efficienti. Come lo si fa? Con la raccolta e l’analisi dei dati». La visione di Siemens in tema di sostenibilità viene riassunta nel modello “DEGREE” in cui ogni lettera rappresenta uno specifico obiettivo: Decarbonization, Ethics, Governance, Resource efficiency, Equity and Employability. «Tutto quello su cui stiamo lavorando porta a un incremento di sostenibilità. Produttività, significa infatti eliminare scarti, fare di più con meno.

Il gemello digitale, grazie alla capacità di dare una rappresentazione virtuale del modello fisico, abilita inoltre il virtual commissioning, essenziale per ridurre i tempi di progettazione, e soprattutto di messa in servizio e quindi ha un impatto determinante nel ridurre il time to market. Serve a riprodurre il comportamento fisico di un macchinario o impianto attraverso una simulazione software e consente di testare tutti gli elementi progettati e le relative automazioni, rimuovendo eventuali errori prima di procedere alla messa in produzione. «Chi l’ha utilizzato nel periodo del Covid ha avuto grandi vantaggi perché ha permesso di portare a termine progetti e installazioni senza dover inviare i tecnici sul posto. Anche questa è sostenibilità».

Giuliano Busetto ci parla di industrial edge, cybersecurity, intelligenza artificiale

Macchine “IoT ready” per abilitare modelli as a service

In qualsiasi ambiente di produzione si verificano sempre degli scostamenti rispetto al funzionamento ottimale. Ecco, quindi, il valore del monitoraggio in real time come sistema di controllo e supervisione. Dati funzionali acquisiti con opportune frequenze di campionamento consentono un check-up dello stato macchina 24 ore su 24 per 365 giorni la settimana.

Con la tecnologia Siemens, il digitale è embedded in ogni fase, da quella iniziale di concept a quella di progettazione. I dati vengono condivisi secondo una logica convergente It-Ot. «Lo shop floor fornisce una marea di dati, ma per sfruttarne il potenziale occorre una combinazione hardware e software adeguata», sottolinea il manager di Siemens. Il riferimento infrastrutturale è l’edge computing: produce una conoscenza aumentata per un ambiente ad alta digitalizzazione.

Nel codice Siemens è il “Full stack IoT”: include tecnologia di front end, middleware e hardware per la raccolta dati e la gestione dei flussi di comunicazione. Come dice Busetto, «Prendiamo il dato dal campo e lo portiamo in industrial edge o in cloud, per essere opportunamente trattato con algoritmi di machine learning. Sono le tecnologie che abilitano un’architettura di macchina potenziata, IoT ready, che permette agli oem di intraprendere un percorso as a service».

L’Xcelerator per la trasformazione digitale. Hardware, software e servizi, ecosistema di partner certificati e marketplace

«Il nostro punto di forza è essere leader del software industriale, afferma il manager. Siamo l’unica società di automazione che può vantare un portafoglio di prodotti e soluzioni così ampio. E’ una qualità sempre più apprezzata dai clienti che vedono in noi l’interlocutore adatto per fare la trasformazione digitale. Andremo sempre più verso un modello hardware e software as a service e in un prossimo futuro è probabile che si arriverà a vendere persino macchine con licenze subscription». E’ in questa direzione che è stata per esempio introdotta a livello globale la piattaforma Xcelerator: include hardware, software e servizi, un ecosistema di partner certificati e un marketplace di soluzioni e applicazioni. Con questo annuncio il gigante tedesco intende creare una dimensione più inclusiva e partecipativa, lasciando spazio a tutti i portatori d’innovazione. Start-up e digital native companies, innanzitutto, che evidenziano un mindset digitale orientato a nuovi modelli di business, industriali e manifatturieri. L’offerta si trasforma per includere un crescente numero di soluzioni as-a-service e hardware IoT che possono essere aggiornate costantemente. In questa prospettiva è stata per esempio creata l’Industrial Operations X, la suite in cui confluiscono tutte le tecnologie abilitanti l’Industrial Iot, dai sensori all’edge e al cloud, nonché la componente di sviluppo low code Mendix.

Intelligenza artificiale: dalla manutenzione predittiva ai sistemi di visione per la robotica collaborativa

Attraverso il software e la tecnologia Industrial Edge di Siemens, l’analisi del dato e l’intelligenza artificiale possono essere declinati in vari modi: per il miglioramento della capacità produttiva, della qualità del prodotto, per aspetti legati all’automazione della manutenzione. La macchina non funziona in modo corretto? Con la predictive analysis si possono prendere decisioni che portano a condizioni di maggiori performance, riducendo rischi e downtime causati da fermi macchina imprevisti. E poi soluzioni per integrare il mondo della robotica all’interno dell’automazione con sistemi di visione. Ecco, quindi, robot predisposti per cambio formato: le immagini acquisite da telecamere vengono inviate a un hardware carrozzato con gpu Nvidia che supporta la capacità di calcolo necessaria per compiere il task di visione. Il tasso di adozione della robotica continuerà a crescere.

L’app Simatic Robot Integrator fa leva sulla Simatic Robot Library per integrare in fabbrica robot di differenti produttori

Le macchine non sono più confinate in gabbie e in linee di produzione automatizzate. Cobot, agv e amr sono ormai parte integrante della fabbrica 4.0. Ciò significa che si deve dare alle aziende la possibilità di poter programmare i dispositivi con semplicità. In quest’ottica Siemens rende disponibile Simatic Robot Library, una libreria per programmare il robot dal plc. In questo modo tutti quelli che hanno competenze di automazione possono gestire i robot con la stessa logica in cui si gestiscono macchine e apparati industriali.

(Ripubblicazione articolo del 16 giugno 2022)