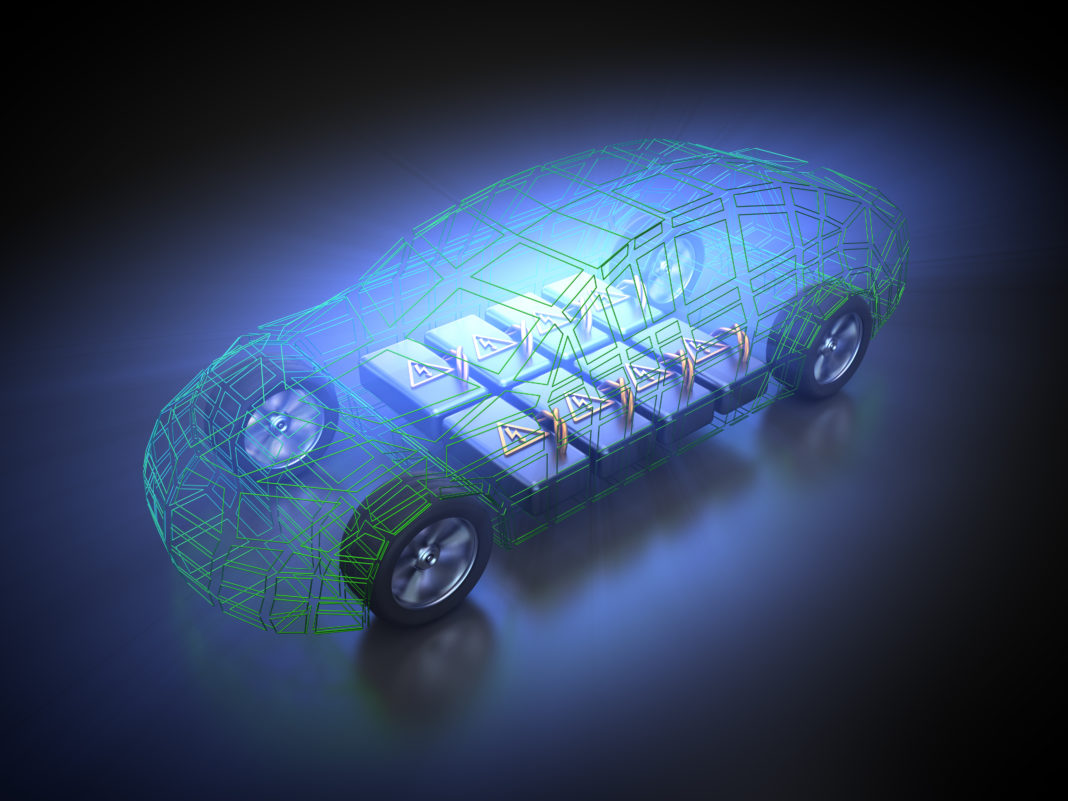

Sistemi frenanti, unità di controllo, motore, servosterzo elettrico e altri componenti. Al carmaker non resterà che sistemare l’abitacolo e la batteria, e il suo modello di auto green sarà bello che pronto, con considerevoli risparmi di tempo e di denaro. Tutto ciò sarà possibile grazie all’alleanza tra la multinazionale tedesca Bosch, la maggiore produttrice mondiale di componenti per autovetture e colosso da 78,5 miliardi di euro, e l’austriaca Benteler, che ha grande esperienza nei telai. Le due aziende hanno già stretto una partnership con Automobili Pininfarina per la realizzazione di una piattaforma elettrica destinata al segmento luxury. Bosch, d’altra parte, fornisce motori elettrici, elettronica di potenza e trasmissione.

Quanto alle batterie, si occupa di quelle a 48 volt. Il fatto è che l’azienda di Gerlingen (Baden-Württemberg) – che è guidata dal Ceo Volkmar Denner e che appartiene alla Robert Bosch Stiftung, una Fondazione di pubblica utilità – ha una strategia diversa: il futuro dell’auto elettrica è legato alle fuel cell, dispositivi elettrochimici che ottengono energia dall’idrogeno. Senza il peso e il costo della batteria. Questo, in buona sostanza, è il futuro prossimo dell’auto green secondo Bosch, queste sono le linee di sviluppo alle quali sta lavorando. Ne abbiamo parlato con l’Amministratore Delegato di Bosch Italia, Gabriele Allievi.

Un rolling chassis elettrificato per i carmaker green

«In futuro saremo in grado di offrire soluzioni di elettrificazione flessibili: Bosch offre soluzioni concrete per rendere la mobilità elettrica accessibile ed ecocompatibile» ha affermato Allievi pensando all’alleanza stretta in aprile da Bosch con Benteler. Si tratta di sviluppare un telaio mobile, uno chassis, per i costruttori di veicoli elettrici a batteria. «Una base cui manchi solo l’abitacolo: in questo modo i carmaker green, anche se piccoli, potranno realizzare i propri veicoli». Lo chassis sarà completo di pianale elettrificato, di ruote, sterzo, motore. Benteler è molto esperta in tema di telai; Bosch provvederà ai componenti e ai sistemi elettrici ed elettronici; tra questi ultimi, i sistemi frenanti, le unità di controllo del veicolo e gli azionamenti e il servosterzo elettrici. Inoltre, il colosso di Gerlingen dovrà occuparsi di collegare software e hardware; «ma già dispone di considerevoli competenze in materia». Le due aziende stanno già mettendo insieme i rispettivi know-how. In effetti, l’alleanza è studiata per migliorare le competenze di integrazione di entrambe le società; inoltre, grazie ad essa, Bosch potrà svolgere analisi più accurate del mercato dei rolling chassis. I carmaker saranno avvantaggiati dall’accesso a soluzioni modulari o su misura, dal minor numero di interfacce e dalla riduzione complessità dello sviluppo dei prodotti; alla fine, risparmieranno tempo e denaro. Secondo le aziende in partnership, uno dei motivi del futuro successo dell’iniziativa va ricercato nel fatto che anche in questo campo i costruttori sono alla ricerca di soluzioni pre-validate; e poi l’idea di Bosch e Benteler si inserisce nel contesto dei grandi mega-trend all’orizzonte: il green, la mobilità sostenibile e altro.

Ma chi è Benteler? È una multinazionale di proprietà della famiglia tedesca Benteler, ma con sede in Austria, a Salisburgo. Le società del Gruppo operano in tutto il mondo nei settori della tecnologia automobilistica, nella produzione di acciaio e tubi, e nell’ingegneria: nel 2018, Benteler ha realizzato revenue per 8 miliardi di euro. Il gruppo impiega circa 30mia persone in 141 sedi in 38 Paesi; circa 9mila dipendenti sono in Germania. Nel 1977 l’azienda iniziò a produrre assi per automotive a Paderborn, in Vestfalia; nel 1985 fu installata una linea di trasferimento per la fabbricazione di travi dell’assale posteriore. Nel 2008, in partnership con il gruppo Sgl di Wiesbaden, Benteler ha dato vita a Benteler Sgl, società specializzata in materiali in fibra di carbonio; ma nel 2017 Benteler e il gruppo Sgl hanno concordato la vendita della quota (al 50%) di Benteler al gruppo Sgl. Nel 2009 Benteler ha acquisito la divisione Automotive Structures della società norvegese Norsk Hydro, un produttore internazionale di alluminio con sede a Oslo. Secondo Oliver Lang, chief technology officer di Benteler Automotive «il mercato sta cambiando rapidamente, come d’altra parte i nostri clienti. Così, collaboriamo con partner anche di settori diversi, perché ciò ci consente di completare le nostre competenze e consolidare i nostri punti di forza». Le cose stanno procedendo con grande velocità. Un mese fa, al Salone di Francoforte, Automobili Pininfarina ha annunciato una partnership con Bosch Engineering (consociata di Bosch) e Benteler, per realizzare una piattaforma elettrica con soluzioni innovative destinata al segmento luxury. Si intende produrre una gamma di modelli green ad alte prestazioni.

L’impegno di Bosch per i veicoli green

Bosch è molto presente e impegnata nell’elettrico, sia per le due che per le quattro ruote. «Numerosi sono gli stabilimenti nel mondo che se ne occupano» – ha affermato Allievi. Il gruppo tedesco, in particolare, realizza tre generi di prodotto: i motori elettrici, l’elettronica di potenza e di controllo per farli funzionare e i riduttori di velocità. Quanto ai propulsori, alla fine di gennaio Bosch ha acquistato il 100% di EM-motive di Hildesheim (Bassa Sassonia), azienda che il gruppo di Gerlingen aveva fondato nel 2011 con Daimler, e che da allora ha prodotto quasi mezzo milione di motori per veicoli ibridi ed elettrici, prodotti da Daimler, Porsche, Fca, Volvo, Peugeot e StreetScooter. Secondo Bosch, il propulsore è un elemento chiave per i mezzi green, perché la maggior efficienza corrisponde ad un minor consumo di energia. Comunque sia, ha ricordato Allievi, «Bosch ha studiato una soluzione che mette insieme tutti e tre i generi di prodotto». Si chiama eAxle, ed è un sistema di trazione elettrico compatto. Con questa soluzione Il motore elettrico, l’elettronica di potenza e la trasmissione sono combinati in una sola unità che alimenta direttamente l’asse del veicolo. Ciò aiuta a rendere le unità elettriche meno complesse; inoltre, il gruppo propulsore diventa più economico, e più efficiente. Sempre secondo Bosch, la nuova trasmissione eAxle è molto “flessibile”: può essere montata sugli assi anteriore o posteriore; inoltre, la sua potenza erogata può essere impostata su un valore compreso tra 50 e 300 kW e può essere installata su piccole autovetture, Suv o persino veicoli commerciali leggeri.

L’alternativa alle batterie: le fuel cell

Secondo Allievi, «le fuel cell costituiranno una vera e propria svolta per l’elettrico». Si tratta delle pile a combustibile, e cioè di dispositivi elettrochimici che permettono di ottenere energia elettrica da alcune sostanze come l’idrogeno o l’ossigeno, e questo senza che avvenga un processo di combustione termica. Non è un’idea nuova: i primi esperimenti in materia risalgono ai lavori di William Robert Grove, e cioè al 1839. Di sviluppi ce ne sono stati: si pensi che l’elettricità era fornita allo Shuttle appunto da celle a combustione, che al contempo producevano acqua. La reazione elettrochimica si basa sulla rottura delle molecole del combustibile in ioni positivi ed elettroni; questi ultimi, passando da un circuito esterno, forniscono una corrente elettrica proporzionale alla velocità della reazione chimica. La molecola di idrogeno, formata da due atomi a loro volta composti da un protone e da un elettrone, rilascia una coppia di elettroni, che passando in un circuito genera energia; gli elettroni incontrano nuovamente i protoni nel momento in cui gli atomi di idrogeno si fondono con l’ossigeno, dando vita ad una molecola d’acqua. Il meccanismo può sembrare molto semplice ed efficiente; ma dal punto di vista industriale il metodo ha incontrato molte resistenze. L’idrogeno è poco denso su base volumetrica, per cui deve essere stoccato a forti pressioni o in forma criogenica, a 20 gradi Kelvin, e cioè poco sopra lo zero assoluto. L’idrogeno è una sostanza esplosiva.

Secondo Allievi, «i progressi si succedono in continuazione: stoccaggio e sicurezza sono questioni meno problematiche rispetto a qualche anno fa. Il problema resta quello della rete di distribuzione». Per Allievi, ci sono buoni motivi per ritenere che le fuel cell avranno successo: anzitutto, si ricaricano con tempi molto più contenuti rispetto alle batterie; anche in termini di peso la tecnologia fuel cell permette notevoli contenimenti. Soprattutto per i veicoli commerciali, le batterie costituiscono un grande ostacolo, che potrebbe essere risolto dalle fuel cell – che andrebbero ricaricate ogni 600 o 700 km. «Hyundai e Toyota stanno avanzando nel campo delle pile a combustibile». Nessuno però, attualmente, può prevedere quale sarà la strada vincente, tra batterie e fuel cell. «Dopo 120 anni di stabilità, il mondo dell’automotive sta attraversando una fase di completa trasformazione. I carmaker stanno facendo investimenti enormi; ma non è certo se e quando potranno vedere i frutti di questa semina». Quanto a Bosch, ormai il dato è tratto. «Stiamo portando avanti un progetto pilota con una start-up di Seattle (Arizona), la Nikola Motor Company: questa di recente ha presentato per la prima volta al pubblico il semirimorchio Nikola Two. La tecnologia e l’esperienza Bosch hanno aiutato Nikola a realizzare un camion completamente elettrico a idrogeno con componenti e sistemi per autocarri pesanti pronti per l’industria». Si sta studiando il Nikola Tre, un camion con lo stesso propulsore per i mercati europei.