Prima Additive coglierà l’occasione di Bi-Mu per presentare la sue ultime novità, sia in termini di prodotto sia di servizio.

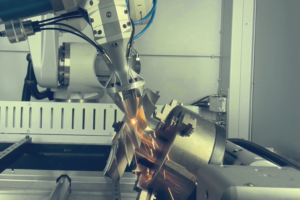

La principale novità per quanto riguarda i prodotti è rappresentata dalla cella robotizzata multiprocesso Ianus, che verrà mostrata in anteprima mondiale alla manifestazione. Ianus si basa su un sistema costituito da un braccio robotico Autonox e da una sorgente laser, inseriti all’interno di una cella che vanta un volume di lavoro di 1600 x 1200 x 700 mm.

La particolarità di questa cella è la possibilità di essere configurata per diversi processi laser. La versione esposta in fiera sarà equipaggiata con un solo processo laser, nello specifico la Direct Energy Deposition basata sull’utilizzo di polvere metallica per la costruzione di componenti da zero, ma anche per la riparazione, il rivestimento e l’aggiunta di parti custom su pezzi in metallo. Grazie alla flessibilità di questa macchina, è però possibile optare anche per processi laser diversi, quali la Direct Energy Deposition basata sull’utilizzo di filo di metallo come materiale di partenza, ma anche altri processi laser non necessariamente nello spettro dell’additive manufacturing, come la saldatura remota e la tempra laser.

La cella robotizzata Ianus può essere configurata anche per eseguire due processi diversi (ad esempio additive e tempra laser) nella stessa macchina, utilizzando la stessa sorgente laser o sorgenti laser diverse sullo stesso braccio robotico. Grazie alla possibilità di installare due magazzini dedicati, è possibile passare da un’applicazione all’altra semplicemente cambiando la testa installata sul braccio robotico all’interno della macchina stessa. Il cambio testa diventa quindi assimilabile ad un cambio di utensile, aumentando la flessibilità del sistema.

Questo sistema presenta una serie di soluzioni funzionali al suo inserimento nella fabbrica del futuro. Infatti, è stato sviluppato da Prima Additive in collaborazione con Siemens, azienda leader in automazione e digitalizzazione con competenze specifiche in ambito robotico e di additive manufacturing. L’integrazione tra le tecnologie di Siemens e quelle di Prima Additive si esprime, in primo luogo, attraverso l’integrazione del braccio robotico e il Cnc, tramite la funzionalità Sinumerik Run MyRobot / Direct Control.

Attraverso tale funzionalità l’utilizzatore della macchina potrà interfacciarsi con la cella robotica utilizzando un’unica console di controllo ma soprattutto potrà eseguire la movimentazione e la programmazione del robot utilizzando istruzioni tipiche di una macchina utensile, esonerandolo di conseguenza dal conoscere un ulteriore linguaggio di programmazione specifico per robot. L’utilizzo integrato della catena Cad-Cam-Cnc, resa possibile dall’utilizzo della piattaforma NX e del controllo numerico Sinumerik One, viene completata dall’integrazione di soluzioni digitali e di gestioni dei dati.

La soluzione, basata sull’ecosistema aperto MindSphere, prevede l’utilizzo di App Siemens che consentono di visualizzare, gestire e ottimizzare la produzione, come Manage MyMachine, e da sistemi di monitoraggio e controllo da remoto, come Manage MyMachine /Remote. A completamento di tale offerta digitale troviamo alcune applicazioni specifiche, in grado di gestire dati ad alta frequenza, basate sulla piattaforma Industrial Edge for Machine Tools di Siemens.

Al fine di sfruttare al massimo le potenzialità del Sinumerik One, vincente è stata la scelta di utilizzare il Create MyVirtual Machine, strumento chiave messo a disposizione dal portfolio digitale di Siemens. Tale software è infatti in grado di generare un vero e proprio gemello digitale del sistema e si è dimostrato estremamente utile per agevolare il lavoro di engineering nelle varie fasi dello sviluppo e ottimizzazione della macchina, permettendo inoltre una notevole riduzione del time to market.

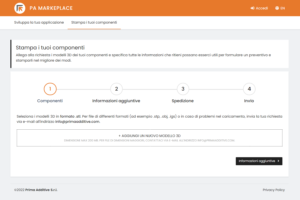

possibile richiedere la realizzazione di componenti in metallo partendo da un file 3D

La seconda novità sarà rappresentata dal lancio della piattaforma “Prima Additive Marketplace”, che nasce con l’obiettivo di ridurre le barriere all’ingresso dell’additive manufacturing del metallo, rendendo allo stesso tempo la produzione sempre più digitalizzata. Tramite questa piattaforma, realizzata in collaborazione con Morphica, sarà possibile richiedere la realizzazione di componenti in metallo, partendo da un file 3D.

Il Prima Additive Marketplace sfrutta la capacità produttiva dei Prima Open Additive Labs, il network di aziende, università e centri di ricerca che fornisce supporto sulla manifattura additiva, e dei clienti di Prima Additive per fornire un servizio di produzione on demand, che possa rendere l’additive manufacturing del metallo accessibile anche alle aziende che non hanno la possibilità o i volumi necessari per avere un sistema proprio.

Oltre alla possibilità di richiedere direttamente la stampa del componente, sulla piattaforma si potrà ottenere anche una consulenza dedicata, funzionale alla realizzazione di uno studio applicativo, con il quale esplorare le potenzialità dell’additive sul caso specifico del cliente, analizzando le opportunità di re-ingegnerizzazione del suo componente e identificando i principali vantaggi e le possibili criticità.

L’ultima fra le soluzioni esposte a Bi-Mu è Print Genius 150, macchina totalmente Made in Italy che, grazie all’architettura delle sorgenti laser e a soluzioni innovative, permette una produzione altamente flessibile, efficiente, smart e sostenibile.

Print Genius 150, che fa parte della linea di prodotti con tecnologia Powder bed fusion (Pbf), è dotata di due laser infrarossi da 300 W che possono lavorare contemporaneamente sulla stessa area di lavoro. Con questa macchina è possibile processare acciaio, alluminio, titanio, nichel, cromo-cobalto e leghe di rame con elevata produttività e qualità.

Dotata di un volume di costruzione con un diametro di 150 mm e un’altezza di 160 mm, la macchina presenta tutte le innovazioni delle soluzioni Pbf di Prima Additive, tra cui un sistema per variare la posizione del fuoco del fascio laser che ottimizza i parametri in base all’applicazione, un doppio sistema di preriscaldamento per riscaldare la superficie del letto di polvere sia dall’alto che dal basso tramite la piastra riscaldata (fino a 300° C), un pirometro coassiale ad alta velocità per il controllo della temperatura in tempo reale e due telecamere per il monitoraggio del processo e del letto di polvere.

La serie 150 di Prima Additive è Industry 4.0 Ready e permette l’integrazione di sensori di monitoraggio e la connessione attraverso diversi standard per funzioni IoT. La Print Genius 150 integra, per esempio, alcuni sistemi di Materialise, fornitore globale di soluzioni software e servizi per la stampa 3D, come il controllo hardware MCP, per funzioni di monitoraggio e controllo in tempo reale, e l’algoritmo Laser Workload Balancing, per ottimizzare il carico di lavoro dei due laser e massimizzare il vantaggio di avere due sorgenti sulla stessa macchina.