Come riconvertire e riconfigurare gli impianti produttivi? Come ottimizzare la progettazione del layout di fabbrica? Creando un gemello digitale, una rappresentazione virtuale delle linee di produzione, degli impianti e del building stesso. È quanto propone Autodesk con l’Integrated Factory Model (IFM), una metodologia di progettazione che ha come obiettivo la digitalizzazione di edifici, impianti e macchinari. Nasce dalla convergenza tra Building Information Modeling (la metodologia usata nel mondo del construction), tutta la dimensione del software per l’automazione di progettazione, produzione e gestione del ciclo di vita dei prodotti Autodesk e l’Industrial IoT. Un approccio multidisciplinare che consente a tutti i partecipanti allo sviluppo progetto di lavorare su uno stesso modello, centralizzato in cloud e sempre aggiornato, per pianificare, progettare, convalidare, costruire e gestire la fabbrica. «La tendenza oggi in atto è quella che vede il passaggio da una visione statica a una dinamica della progettazione, che necessita di una digitalizzazione sempre più spinta in grado di gestire le variabili entro cui il progetto può modificarsi ed evolvere, afferma Giancarlo Caldarella, Technical Sales Specialist di Autodesk Italia. Un edificio non è qualcosa di immutabile nel tempo. Deve essere pensato per poter affrontare il futuro, con capacità di integrare nuovi elementi e adattarsi a usi differenti».

L’IFM consente di gestire frequenti cambiamenti nelle linee di produzione in funzione delle richieste del mercato e si candida come modello per realizzare la manifattura on demand, flessibile e resiliente. «Si deve sempre essere nella condizione di poter riconfigurare le attuali linee produttive o di crearne di nuove con la massima rapidità», dice Caldarella. In sintesi, l’IFM è l’espressione del multi-digital-twin di fabbrica, una poliedrica dimensione, interconnessa in cloud, che integra in digitale la componente building e manifatturiera. Un esempio è il sito produttivo Porsche di Stoccarda, creato per la produzione di nuove auto elettriche. E’ stato progettato ispirandosi al modello Autodesk di fabbrica integrata. Il car maker tedesco ha realizzato il digital twin dell’edificio, dell’infrastruttura meccanica, elettrica e idraulica e delle stesse linee di assemblaggio. Ogni dettaglio di fabbrica è bastato sul modello digitale.

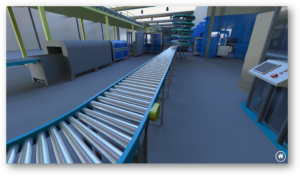

La digitalizzazione dell’ambiente di produzione è ottimizzata in funzione degli spazi e la simulazione viene anche utilizzata per rendere il più fluida ed efficiente la movimentazione intralogistica, evitando possibili collisioni nella catena di assemblaggio. Analogo esempio quello della startup tedesca e.Go: nella nuova fabbrica di Aquisgrana, dove si assemblano auto elettriche di ultimissima generazione, la metodologia IFM ha dato vita a un digital twin multifunzionale, un’unica piattaforma digitale che consente il monitoraggio di tutti gli apparati, manifatturieri e industriali, contenuti all’interno del sito produttivo. «L’IFM associa il Cad 3D a strumenti di gestione dei dati per ottimizzare il processo di progettazione di stabilimenti industriali, creando un digital twin per l’intero ciclo di vita della fabbrica», dice Caldarella. Il modello di fabbrica integrata di Autodesk è più attuale che mai. Siamo entrati nell’era della re-industrializzazione. Se i big dell’automotive stanno riconvertendo le linee esistenti per gestire la transizione all’elettrico, altrettanto stanno facendo molte altre imprese per adattare i sistemi produttivi al new deal della personalizzazione di massa.

Progettazione di nuovi impianti, riconversione e riconfigurazione di quelli esistenti. Il digital twin e la simulazione per la creazione di una fabbrica a più dimensioni digitali

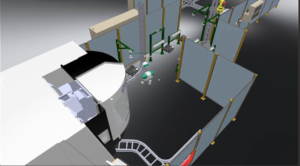

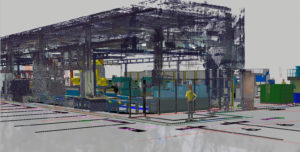

L’IFM può essere applicato al greenfield o al brownfield, a nuovi impianti o a impianti esistenti. Una volta creato il digital twin, la simulazione permette di ottimizzare gli spazi e layout delle linee, interagendo in una dimensione di realtà virtuale. Il punto di partenza è sempre un modello 3D, che nel caso di un ambiente esistente, può essere acquisito attraverso una scansione laser. Si può scegliere di avere un digital twin dell’ambiente di produzione piuttosto che dell’edificio e suoi asservimenti elettrici, meccanici, idraulici (quello che in gergo viene definito come MEP, ovvero Mechanichal, Electrical and Plumbing Engineering), oppure spingersi verso una soluzione integrata di entrambi. «In questo modo – afferma Caldarella – aggiungere una linea di produzione, riconvertire quelle esistenti, individuando la condizione più performante in termini di ottimizzazione degli spazi e di velocità di esecuzione dei processi, diventa molto più semplice».

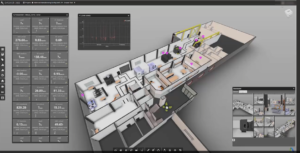

Ma questo è solo un aspetto. In presenza di macchine sensorizzate l’IFM diventa il modello attraverso il quale monitorare l’operatività del plant in logica Industrial IoT, monitorando il funzionamento di ogni singolo asset, abilitando una control room per la supervisione in real time. «Gli scenari applicativi sono i più diversi, aggiunge Caldarella. Dall’estensione delle aree produttive, con l’acquisizione di nuovi spazi fisici, piuttosto che la progettazione ex novo di un plant».

L’Integrated Factory Model, la visione olistica della fabbrica del futuro basata su logiche data driven

Dal punto di vista costruttivo la simulazione permette di velocizzare l’installazione, pianificando al meglio le sequenze di costruzione che possono essere condivise con appaltatori e fornitori. La progettazione segue il principio collaborativo che è alla base della nuova visione industriale di Autodesk. In questo caso la rappresentazione unificata, “single source of truth”, di tutti i dati, dalla progettazione, alla produzione, alla sua messa in servizio e dismissione, viene implementata tramite l’IFM. «La condivisione dei dati è il presupposto fisiologico per dare vita a progetti basati su modelli collaborativi e per risolvere la debolezza strutturale di un’organizzazione a silos, dove i dati sono compartimentati e non valorizzati in funzione degli obiettivi di business, dice Caldarella. Le nostre soluzioni fanno sì che il dato possa essere veicolato in modo agile e veloce senza barriere che ne precludano la condivisione tra tutti gli stakeholder.»

Nel caso specifico, l’IFM, nella sua accezione più ampia ed estesa, mette e fattor comune sia i dati che sono legati alla componente di construction sia tutti quelli propri dell’ambiente di produzione: un contenitore unico per tutte le componenti che entrano in gioco nella pianificazione e progettazione di una fabbrica. «I dati in tempo reale provenienti da un gemello digitale forniscono una visione approfondita dell’efficienza operativa, spiega lo specialista di Autodesk. Digitalizzando l’intera infrastruttura di fabbrica, si ha la possibilità di attivare servizi manutentivi di ogni componente dell’impianto». Insomma, il modello IFM dà vita ad un unicum progettuale, che comprende il modello costruttivo e le linee di produzione con la possibilità, per esempio, di ispezionare virtualmente tutte le componenti di una fabbrica.

e.Go, un modello integrato per gestire l’intero ciclo di vita di fabbrica

Un esempio virtuoso dell’Integrated Factory Model è quello di e.Go, startup tedesca con sede ad Aquisgrana in Germania che produce veicoli elettrici. Per la creazione della nuova fabbrica ha realizzato un’unica piattaforma digitale. «Il modello IFM Autodesk è il metodo di progettazione più moderno per creare la fabbrica digitale», afferma Matthias Bertling, responsabile della progettazione. In soli due anni, e.Go ha costruito due stabilimenti sviluppando allo stesso tempo i suoi veicoli e il design dei processi utilizzando il software Autodesk. Processi e flussi di lavoro integrati hanno consentito di ridurre processi e flussi di lavoro, migliorando i tempi di progettazione e implementazione. Dati e informazioni su costi, fornitori, materiali risiedono tutti all’interno di un unico contenitore. La modellazione di fabbrica integrata di e.Go si basa sugli strumenti software Autodesk in tutte le discipline, di architettura, ingegneria meccanica e infrastruttura.

«Con questo design di fabbrica integrato, possiamo risparmiare fino al 35% dei costi complessivi, afferma Bertling. Gli errori possono essere rilevati in una fase iniziale e il tempo assegnato per la progettazione e la costruzione è notevolmente ridotto». Ciò non significa che il modello centrale dei dati diventi superfluo una volta che la fabbrica è online e la produzione avviata; il modello rimarne parte della fabbrica per tutto il suo ciclo di vita, dalla progettazione e costruzione al funzionamento. E.Go non considera più il design della fabbrica come un progetto che viene completato una volta che la linea di produzione è operativa. «Vediamo la fabbrica come qualcosa che cambia continuamente, dice Bertling. L’obiettivo è integrare i dati in tempo reale nel modello digitale per monitorare e apportare le modifiche necessarie alla fabbrica, on-site o da remoto».

[Ripubblicazione dell’articolo del 23 febbraio 2023]