Un sistema plug and play di navette a guida automatica per la movimentazione delle merci, progettato per le pmi. Nuovi rilasci dei prodotti di punta nel campo degli shuttle per magazzini ad alte prestazioni e nuove release per il WMS italiano. Sono le principali novità di Incas Ssi Schäfer, che dopo un 2020 in leggero rallentamento stima un aumento del fatturato di almeno il 10% nel 2021, vista l’aumentata necessità di magazzini efficienti e dunque sempre più robotizzati. Il gruppo si pone già come un hub europeo di riferimento nell’intralogistica automatizzata, grazie alla fusione tra le competenze di system integrator dell’italiana Incas e quelle di produttore di macchine e sistemi complessi della tedesca Ssi Schäfer.

Nelle linee strategiche c’è l’obiettivo di incrementare la quota di grandi progetti in Italia, finora minoritaria. Nel nuovo corso, non a caso, Incas- Ssi Schäfer ha già conquistato l’attenzione di Leroy Merlin, di un colosso globale nel settore Luxury e del leader europeo dell’e-commerce nel settore Fashion che gli hanno affidato l’organizzazione dei loro centri di distribuzione italiani. Ma non intende trascurare le pmi domestiche che sono da sempre il focus nel nostro Paese e che sono sulla strada dell’aumento della robotizzazione dei magazzini.

Di tutte queste novità e di quelle che verranno, abbiamo parlato in una lunga intervista con il nuovo amministratore delegato Luigi Calori, che è subentrato da quasi sei mesi a Ermanno Rondi, fondatore e storico general manager di Incas. Rondi aveva pilotato la cessione di Incas alla multinazionale tedesca Ssi Schäfer ed era rimasto al vertice anche per i primi due anni del nuovo corso. Rondi è un personaggio di rilievo dell’industria italiana, ben noto a livello nazionale, anche per gli incarichi in Confindustria, come presidente della territoriale di Biella e responsabile dell’education a livello nazionale. Calori dal canto suo arriva da una carriera ventennale nel settore, avendo ricoperto posizioni di vertice in Siemens e in Swisslog (dove è stato A.D. e ha assunto anche il ruolo regionale di VP Realization in Europa).

Incas – Ssi Schäfer l’hub europeo per l’intralogistica. Come nasce e si sviluppa l’asse italo-tedesca del magazzino robotizzato

Incas- Ssi Schäfer ha chiuso il 2020 con un fatturato di 50 milioni, in calo dagli 80 del 2019, ma punta a 55 milioni nel 2021 e stima di poter crescere esponenzialmente grazie alle grandi commesse. Avere accesso a progetti di grandi dimensioni e ad hardware prodotto internamente sono i principali plus che Incas trae dall’integrazione con Ssi Schäfer. Ssi Schäfer invece ha rafforzato il proprio posizionamento sul territorio italiano, inglobando una realtà molto radicata e già leader. È interessante ricordare, a testimonianza del forte valore industriale che il matrimonio ha per entrambe le parti, che Incas è stata acquisita al 100% da Ssi Schäfer, ormai tre anni fa. Ma a inizio 2020 la sede italiana di Ssi Schäfer, a Parma, è stata invece integrata in Incas. Oggi il gruppo ha tre filiali in Italia: Parma, Bologna e Vigliano Biellese (Biella), «filiali totalmente integrate nei cicli operativi – dice Calori a Industria Italiana – e il fatto che le sedi siano tre è un vantaggio perché ci permette di presidiare i territori, di intrattenere relazioni con diverse Università, in particolare i politecnici di Milano e Torino e le accademie emiliane e del Sud. E infine di attrarre talenti, non solo al primo impiego».

Un mondo in profonda trasformazione. Case history

Attrarre talenti sarà sempre più cruciale, perché l’intralogistica è un settore chiave di trasformazione. Lo era già pre Covid perché la transizione verso Industry 4.0 impone produzione personalizzata e scorte zero. Ovvero magazzini a elevata movimentazione e ad altissima flessibilità. La pandemia ha avuto l’effetto di accelerare questo trend, rompendo le supply chain globali in maniera strutturale (con la Cina che ha già smesso di essere l’unica fabbrica e l’unico centro logistico del mondo). Sono tornate in campo strategie di reshoring che reggono economicamente solo se si attuano con l’automazione spinta. Partendo dal magazzino, sempre più on demand.

Negli anni le aziende che hanno scelto le soluzioni di intralogistica di Incas e Ssi Schäfer sono state diverse. Per esempio un colosso del Luxury se ne è avvalsa per diversi centri logistici in Italia. E più di recente, un leader europeo dell’e-commerce nel settore Fashion, per il suo centro distributivo italiano. «Per questo cliente – dice Calori – abbiamo sviluppato una soluzione di picking con una serie di mezzanini (sostanzialmente scaffali per sfruttare tutta l’altezza utile di un centro distribuzione, ndr) che chiamiamo pick tower. Un progetto simile è quello che stiamo curando per Leroy Merlin, una pick tower gestita dal software Easystor, una soluzione con un livello di automazione semiautomatico, ma flessibile per far fronte a picchi e stagionalità». E ancora, Vimar, che produce componentistica elettrica per l’home living, ha un magazzino automatico a Marostica firmato Incas. E per Atlas Concorde, azienda leader nella produzione di piastrelle nel distretto di Sassuolo, «abbiamo recentemente consegnato un magazzino automatico particolarmente innovativo». La logistica automatica è un settore vitale per l’Industria 4.0. Si potrebbe dire che tutto il concetto stesso di 4.0 (che ha per imperativi categorici personalizzazione di massa e just in time) può essere ricondotto a una questione di logistica.

D. Ingegner Calori, questi sono casi di scuola. Ma nel tessuto imprenditoriale italiano fatto per la maggioranza da pmi qual è la situazione?

R. Il mercato della logistica automatica in Italia vale circa 500 milioni di euro, noi abbiamo un 10%; ci sono 4-5 multinazionali come la nostra e una miriade di fornitori italiani, taluni che esportano e altri focalizzati sul mercato domestico. Il mercato italiano è piccolo, ma c’è un enorme spazio di crescita proprio perché la maggior parte dei magazzini non sono affatto automatizzati. E le ragioni sono due: la prima è che i costi della logistica sono in progressivo e costante aumento e industrie mediamente piccole come quelle italiane non riescono a sostenerli. E poi c’è una questione culturale: non c’è reale conoscenza delle possibilità e delle regole per la gestione di una trasformazione così importante. L’introduzione della logistica automatizzata implica infatti la revisione del modello di lavoro e delle modalità operative. È una rivoluzione che non tutti sono pronti ad affrontare.

D. Ovvero? Quali sono i passaggi di questa rivoluzione che sta avvenendo all’interno delle industrie? Insomma, quali sono i passaggi propedeutici alla riorganizzazione della logistica?

R. La maggior parte dei nostri clienti ha dovuto affrontare il ridisegno della supply chain e ha dovuto cambiare completamente il modo di lavorare. Per andare incontro a queste nuove esigenze abbiamo avuto necessità di impiegare tutta la struttura di customer service che provvede a fare anche le attività di modifica del software o dell’hardware. Alcune aziende hanno dovuto, per esempio, espandere la capacità produttiva e hanno dovuto renderla più flessibile, per cui hanno deciso di aggiungere zone di impianto. E la logistica deve andare dietro a questi cambiamenti. I cambiamenti in atto a livello macro sono senza dubbio strutturali: il peso dell’e-commerce può solo aumentare rispetto ad adesso e per riuscire a soddisfarne la domanda ci sarà sempre più necessità di logistica robotizzata – anche alla luce della scarsità di operatori, o per via della crescita del costo della manodopera.

D. I cambiamenti della supply chain determinati dal Covid li conosciamo e li abbiamo anche accennati più sopra – supply chain corta, diversi centri di approvvigionamento, e così via. Ma come impattano specificamente sulla produzione industriale?

R. L’evidenza maggiore è che cambiano le quantità per riga d’ordine. Ogni riga di ordine contiene un solo pezzo, per rendere l’idea. Questo accade nella manifattura che è per noi il primo settore in Italia. Nella produzione i lotti sono sempre più piccoli e dunque c’è necessità di movimentare unità di carico minime e fornire sistemi più performanti. Il servizio è sempre più frequente e più puntuale. Inoltre, sempre più clienti hanno bisogno di fare un primo step: curiamo moltissimo progetti piccoli di aziende che si affacciano all’e-commerce e sperimentano un’esplosione dei volumi perché hanno trovato un canale per raggiungere i clienti. Osserviamo un aumento dunque di progetti micro, per cui dobbiamo essere pronti ad automatizzare anche magazzini per mezzo milione di euro, cosa fino a qualche anno fa impossibile. Mentre noi stiamo lanciando soluzioni che lo consentono.

D. Riuscire ad automatizzare un magazzino con un costo di mezzo milione è una vera rivoluzione. Quali sono queste soluzioni sviluppate allo scopo a cui fa riferimento?

R. Nell’ambito dei veicoli a guida autonoma, abbiamo sviluppato un AGV economico per garantire alle pmi un accesso facile all’automazione con Roi immediato. Si chiama Weasel Lite e si occupa del trasporto interno di piccoli carichi collegando aree diverse senza controllo centrale della flotta. In sostanza è la versione semplificata del Weasel classico: gli AGV Lite comunicano via bluetooth – e non via wi-fi – e ricevono gli ordini di trasporto via tablet dalla persona che si trova nel luogo in cui i materiali sono necessari. Ma il quid è che, grazie al controllo decentralizzato, non sono richieste competenze informatiche o conoscenze tecniche specifiche per la pianificazione e la messa in funzione del flusso di materiali. Ciò significa che non è necessario un sistema di material flow completo di Ssi Schäfer, ma che tutto, dalla configurazione alla messa in funzione può essere fatto dai clienti. Di più, i veicoli possono essere riconfigurati con costi irrisori, ogni volta che cambia il layout produttivo o le esigenze della fabbrica. Insomma, un vero e proprio plug and play che forniamo in kit con tablet.

D. Sul fronte del prodotto, ci sono altre novità degne di nota?

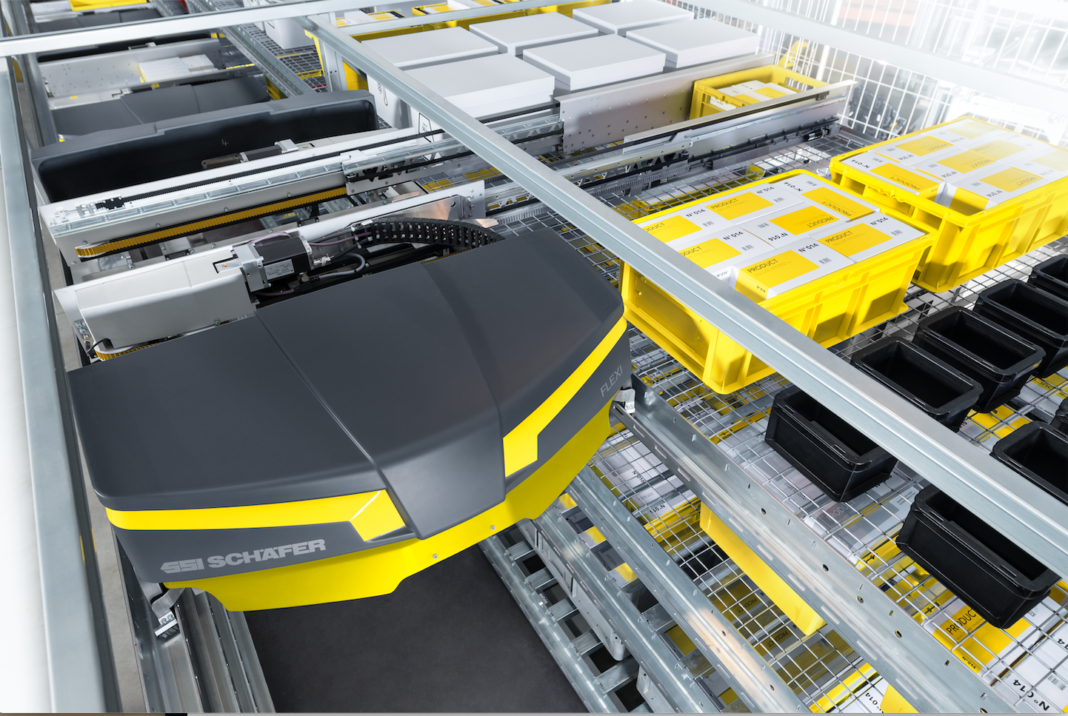

R. Ci sono in pipeline una serie di rilasci a livello mondiale previsti per il 2021. In particolare, la gamma Shuttle Flexi e Cuby avrà aggiornamenti importanti per quanto riguarda le prestazioni e la riduzione dei consumi energetici. Gli Shuttle sono quelle tecnologie che movimentano piccoli carichi da 30 a 50 chili, il segmento a maggior crescita nel settore dell’intralogistica. Come l’industria anche la distribuzione sta andando verso piccoli lotti: le macchine shuttle consentono movimentazioni sempre più unitarie e puntuali. Oltre che flessibili: perché si tratta di soluzioni modulari altamente adattabili. Per esempio, combinando navette, ascensori e un sistema di scaffalature, e grazie al dispositivo universale di movimentazione del carico con larghezza regolabile, adattandosi allo stoccaggio a profondità singola, doppia e multipla di un ampio spettro di unità di carico e dimensioni, anche in condizioni di deep freeze (-30°C).

D. Insomma, possiamo dire che vi ponete come l’abilitatore della intralogistica robotizzata per le pmi italiane?

R. Da un lato sì, ma non solo. Possiamo giocare un ruolo determinante per pmi e big corp nei prossimi anni grazie a un ventaglio di soluzioni che va dal manuale al completamente automatico. Il nostro fiore all’occhiello è il WMS Easystor e la suite applicativa, sistemi sviluppati in 400 anni di vita di Incas. Si tratta di una soluzione molto flessibile e modulare, che ci dà la possibilità di governare sistemi di automazione avanzata che implementano linee di movimentazione, automazione con shuttle e trasporti AGV e che è integrabile immediatamente integrabile con tutti i sistemi gestionali Erp. Il WMS Easystor in Italia è utilizzato da un migliaio di aziende, di qualsiasi tipo e dimensione attive in tutti i settori industriali: è costituito da un nucleo centrale di componenti software indipendenti (Kernel) che, interagendo direttamente con la base dati tramite classi di oggetti di libreria (Common Library) permettono la gestione informatica di qualsiasi transazione di magazzino. La flessibilità del sistema è ciò che consente di sviluppare soluzioni manuali o semi automatiche: come sistemi di smistamento, sorter, sistemi di etichettatura, insomma strumenti che introducono all’automazione. Grazie a questa specificità accompagniamo i clienti nel cammino di digitalizzazione della logistica. Questo ci differenza rispetto ai competitor, che hanno spesso solo la parte software e si trovano in difficoltà quando c’è da fornire impianti complessi. Non è un caso che Easystor sia stato confermato come un prodotto chiave dalla controllante tedesca: abbiamo una roadmap di sviluppo con rilasci continui.

D. È evidente che il gruppo vuole mettere in risalto la sua doppia anima. L’azienda conserverà anche il doppio marchio? Che genere di integrazione sarà quella che si verificherà nei prossimi anni?

R. Manterremo entrambi i marchi in questa fase transitoria, per valorizzare la sinergia. Il gruppo dell’intralogistica automatica che deriva dalla fusione è il punto di arrivo di una lunga fase di avvicinamento, attraverso cui Ssi Schäfer ha acquisito quota di mercato e Incas completato la gamma di offerta. L’azienda tedesca era presente in Italia dagli anni ‘80 con una piccola filiale italiana, con realizzazioni importanti ma non volumi interessanti. Incas è invece tra i primi cinque operatori del settore in Italia, con mille clienti e 250 professionisti con competenze consolidate e accresciute che sono al servizio di un mercato molto interessante. E questo spiega anche perché in Italia è stata Incas ad aver acquisito la tedesca. Prima dell’operazione Incas progettava i magazzini integrando macchine di terzi, ora invece integrerà le macchine di Ssi Schäfer che è il terzo produttore mondiale. L’acquisizione di un integratore forte sul mercato consente da un lato a Ssi Schäfer di accelerare la crescita e l’integrazione di queste tecnologie all’avanguardia in Italia. E di fatto per Incas vuol dire diventare un operatore integrato. Dunque, il nome in questo caso è sostanza.

D. E dunque, per concludere, come sarà il futuro di Incas- Ssi Schäfer? In termini di crescita e di sviluppo strategico del business?

R. Partiamo dal fatturato: dai 50 milioni del 2020, puntiamo ai 55 per il 2021. È una previsione conservativa e che può essere soggetta a grandi variazioni, soprattutto in vista dell’incremento dei progetti di taglia maggiore che incidono anche per 20 milioni ciascuno. L’attuale struttura aziendale è organizzata per segmenti verticali: dunque per settori di mercato, Industry, Retail & Wholsesale, Food, Healthcare&Cosmetics, Fashion. Abbiamo strutture centrali che supportano le country nella consulenza sia durante la vendita, sia durante la realizzazione del singolo impianto. E dunque possiamo avvalerci di team competenti e specializzati della casa madre. Questa struttura ci consente di sviluppare i due business centrali. Ovvero come detto, da un lato rafforzando il footprint su una serie di taglie di impianto mini e clienti che sono la storia di Incas, che non vogliamo abbandonare ma anzi valorizzare tramite la proposizione anche di nuovi prodotti Ssi Schäfer. Dall’altro sviluppando le soluzioni più complesse per centri distribuzione che somigliano sempre più a fabbriche e che abbiamo iniziato ad affrontare nell’ultimo quinquennio. Soluzioni che ci allineano, in termini di taglia media di progetto, al resto d’Europa e del mondo. E che ci consentono di competere in quest’arena globale.