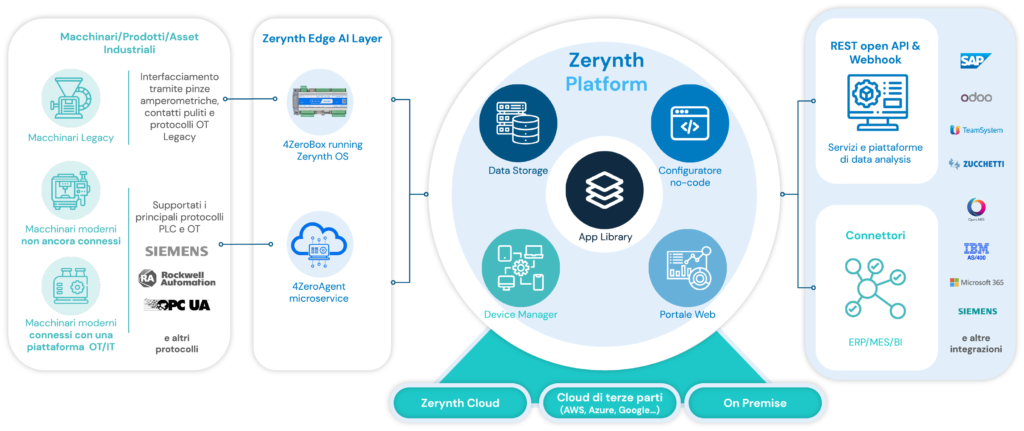

L’obiettivo di un progetto Industrial Iot? Avere una visione d’insieme su processi produttivi e ordini, su tempi di consegna e costi. Quanto consumano i macchinari? Come sta avanzando la produzione? Come prevenire fermi macchina non programmati? Serve visibilità a 360 gradi. I più ottimisti dicono che un processo di trasformazione digitale finalizzato alla creazione di una smart factory può contribuire al 40% di riduzione dei costi energetici, al 70% di riduzione dei fermi macchina e al 30% di riduzione dei costi di manutenzione. Ma tra il dire e il fare c’è di mezzo il mare. Secondo Accenture, il 50% degli asset delle aziende manifatturiere hanno più di 10 anni e l’età media è 20 anni. Chiunque voglia digitalizzare impianti e linee di produzione deve fare i conti con questa realtà. Insomma, il maggiore ostacolo a progetti Industrial Iot è rappresentato dalla complessità dell’installato, fatto di macchine che appartengono a ere geologiche diverse, con tecnologie proprietarie e una babele di linguaggi di comunicazione. Difficoltà di integrazione con macchinari di produzione multivendor, precaria comunicazione con le applicazioni d’impresa, in primis Erp e Mes. Molti progetti Industrial Iot vengono abbandonati o si limitano a integrare sole poche macchine, quelle di ultima generazione, nativamente predisposte per essere connesse. La verità? Per quanto gli incentivi fiscali Industry 4.0 abbiano contribuito a svecchiare il parco macchine, molte delle unità produttive non sono andate in pensione, continuano a fare il loro lavoro in modo efficiente, perché cambiarle? La parola d’ordine diventa, quindi, preservare gli investimenti pregressi. È con questa logica che Zerynth ha sviluppato la propria piattaforma Industrial Iot, una soluzione all in one, plug & play, che abilita connessione e flussi di comunicazione tra macchine e applicazioni con dati che vengono elaborati e analizzati in un’architettura edge-cloud per produrre cruscotti informativi a supporto delle decisioni. «Digitalizzare brown e green field, sistemi di qualsiasi marca e di qualsiasi età. La piattaforma è un sistema intergenerazionale che permette di includere tutti gli asset di fabbrica – macchine di produttività, ausiliarie e quadri elettrici – indipendentemente dai protocolli di comunicazione utilizzati», afferma Gabriele Montelisciani, ceo di Zerynth.

Cuore della soluzione è 4ZeroBox, il gateway universale che connette vecchio e nuovo. Un esempio è il progetto realizzato per Armal, leader mondiale nella produzione di bagni chimici mobili, che ha scelto la piattaforma per implementare un sistema di monitoraggio da remoto riuscendo a ridurre i consumi energetici del 40%. Tra i partner anche Tim: il big delle telecomunicazioni ha selezionato la piattaforma Zerynth per offrire alle imprese il servizio di monitoraggio e diagnostica dei macchinari industriali (Tim Production Monitoring System). «Utenti finali, system integrator, oem. Offriamo loro la tecnologia per un asset industriale connesso, in grado di generare dati e informazioni a responsabili di reparto e di stabilimento, per connettere il livello d’impresa Erp e Mes», dice Montelisciani. Visibilità sull’avanzamento della produzione e sullo stato del macchinario, efficientamento produttivo, manutenzione e consumi energetici. La piattaforma Zerynth è il big data delle macchine connesse: offre una mappatura olistica degli asset di fabbrica con una rappresentazione digitale delle performance di produzione. Nata nel 2016 da uno spin-off dell’Università di Pisa, Zerynth può oggi contare sul supporto finanziario di 4 venture capital, che nel corso degli ultimi anni hanno investito circa 7,5 milioni di euro. Investimenti e sviluppi futuri si concentrano sull’intelligenza artificiale, sullo sviluppo di dashboard di sostenibilità legate a parametri Esg, sulla possibilità di avere servizi ChatGpt/alexa-like in grado di dare risposte attraverso il linguaggio naturale, sull’estensione della piattaforma al monitoraggio delle componenti di intralogistica e degli impianti eolici e solari.

Come resuscitare una macchina datata. Monitoraggio dei consumi elettrici con pinza amperometrica

Retrofitting, ovvero come rendere digitale una macchina analogica per poterla integrare in un ambiente di produzione Industrial Iot. La soluzione utilizzata da Zerynth è la pinza amperometrica ovvero un sensore del consumo di corrente. Applicata al cavo di alimentazione misura la corrente che passa nel cavo in un preciso momento. «La si può utilizzare in una qualunque macchina dove sia presente un azionamento elettrico», spiega Montelisciani. Segnali analogici, di corrente, vengono acquisiti dal dispositivo edge a bordo macchina e permettono di ricostruire il modello di funzionamento. Acceso, spento in standby, in allarme. Si riesce a ricostruire il ciclo di lavorazione sulla base dell’andamento del consumo elettrico. Un metodo che permette di supplire all’assenza di un segnale digitale, dati che permettono di arrivare a conoscere l’avanzamento dell’ordine di produzione, il costo energetico per pezzo e per macchina. «E’ un progetto realizzato in partnership con un’azienda elettronica e basato su un brevetto software che gira sul dispositivo edge, che è stato pensato per avere in ingresso segnali analogici e digitali», dice Montelisciani. Con questo tipo di soluzione macchine che hanno più di 5 anni di vita, che non hanno interfacce digitali, possono parlare con Mes ed Erp. «In una fabbrica digitalizzata l’operatore non deve più fare del data entry per fare l’avanzamento della produzione. Sono informazioni che vengono generate automaticamente», afferma Montelisciani. Un approccio zen all’Iot. Con un minimo numero di segnali e di dati la piattaforma riesce a produrre le informazioni che sono necessarie alla digitalizzazione di un impianto. «La configurazione dell’edge device è più o meno la stessa di un router di casa, la fanno system integrator o gli installatori tecnici presenti in azienda senza che vi sia bisogno di persone ultra-specializzate», sottolinea Montelisciani.

Semplificazione della raccolta, analisi ed elaborazione dati on-edge e in cloud

«Il problema più grande quando si vogliono avviare progetti di digitalizzazione è avere una chiarezza degli obiettivi e dei costi», dice Montelisciani. Ecco, quindi, una soluzione semplificata che risolve il problema dell’interconnessione con tempi certi e costi certi. «La piattaforma astrae il livello macchina e utilizza i dati per fare monitoraggio ed efficientamento della produzione. Risolve l’interconnessione dell’ultimo miglio della catena del valore di una smart factory ovvero la connessione tra macchine ed edge», aggiunge il ceo. Come stanno funzionando asset e impianti, quali i cicli di lavorazione più energivori? In base ai dati raccolti gli utenti possono fare interventi di ottimizzazione sul layout di produzione e ottenere forti risparmi sul fronte energetico, prevedere interventi di manutenzione predittiva. Edge o cloud? «L’approccio corretto deve prevedere un bilanciamento tra le due componenti. La discriminante è la latenza, afferma Montelisciani. Servono informazioni real time, l’elaborazione avverrà on edge. Elaborazioni di medio e lungo termine? Si porteranno i dati nel cloud. I nostri gateway hanno una versione a microcontrollore, un chip che è in grado di fare acquisizione e analisi dati in tempo reale. Un hardware che ha anche embedded un sistema di crittografia per proteggere i dati che viaggiano sulle tratte edge-cloud».

Intelligenza artificiale: gli algoritmi per la nuova lean production

Creare il set di dati corretto per avere informazioni che analizzino processi per fini di ottimizzazione. «L’intelligenza artificiale gira all’interno dei dispostivi edge. Grazie ai segnali acquisiti, analogici o digitali, permette di ricostruire in automatico il modello di funzionamento del macchinario e discernere il tipo di prodotto e materiale utilizzato, ottimizzando le prestazioni. Con un’interpolazione dei dati si interpreta la macchina. Diagnostica, analisi di performance, derive e deviazioni, tutto contribuisce a creare un’efficienza produttiva incrementale», afferma Montelisciani. Insomma, gli algoritmi sono gli artefici della nuova lean production. Fare del buon Industrial Iot è come fare del buon giornalismo: servono fonti e dati affidabili, in assenza di questi si crea disinformazione. Come dice Montelisciani, «Gli algoritmi hanno bisogno di dati. Senza di questi non riescono ad apprendere. E sono affidabili se lavorano su una base di dati affidabile. E’ un po’ come il navigatore satellitare. Ci affidiamo a questa tecnologia per conoscere un percorso, lo stesso vale per i dati che alimentano un algoritmo industriale e che ci indica la direzione da prendere».

IIoT prêt-à-porter: l’ambizione di Zerynth per le imprese di ogni industry e dimensione. In questo video insieme al direttore di Industria Italiana Filippo Astone, ne mostra il funzionamento pratico

App e dashboard per i più diversi ambiti applicativi. E presto anche soluzioni per reportistica Esg

La piattaforma dispone di app pronte all’uso che vanno dal monitoraggio dello stato macchina all’insight sulla produttività, all’efficienza di produzione della linea o del macchinario. E poi interfacce per la gestione della manutenzione sulla base di segnali che arrivano automaticamente dalla macchina. Infine, app per il controllo remoto del macchinario e customizzazione della configurazione dell’edge device o sviluppo di nuove dashboard, integrazione e connessione con sistemi di terze parti. I dati acquisiti possono aver finalità diverse: non solo orientati a un discovery della produttività ma per dare informazioni di sostenibilità. «Nelle grandi aziende esistono gruppi di 10, 20 persone che si occupano dell’immissione dati per fini di reportistica Esg. Un’attività a basso valore aggiunto che può essere tranquillamente automatizzata da una piattaforma Iot», dice Montelisciani. Insomma, il valore di un’azienda è sempre più basato sulla trasparenza dei dati, della produttività, dei consumi energetici.

L’efficienza la si può esprimere attraverso un processo digitale. «Avremo presto soluzioni pronte all’uso per poter alimentare piattaforme Esg, che hanno bisogno di dati dal campo, racconta il ceo. Produttività macchina e impianto, costo energetico per prodotto. Il valore di un’azienda viene ormai espresso dalle informazioni che vengono generate dai dati».

L’evoluzione di Zerynth. Intelligenza artificiale, ChatGpt, estensione della piattaforma a monitoraggio di impianti rinnovabili e a componenti di intralogistica

La focalizzazione di Zerynth è soprattutto sullo sviluppo di soluzioni di intelligenza artificiale che possano risolvere problemi specifici, migliorare la misura dei cicli di lavorazione e la gestione della forte eterogeneità delle commesse. Di fatto, gli algoritmi diventano la tecnologia abilitante sistemi di supporto alle decisioni. E poi chatgpt. Le stesse informazioni che vengono oggi presentate su cruscotti si potranno ottenere esprimendo domande in linguaggio naturale. Quali i prodotti realizzati oggi, quali le commesse completate, quale l’efficienza produttiva della giornata, quali le maggiori criticità riscontrate, sono le stesse di eri, sono diverse? In un prossimo futuro nelle smart factory si useranno strumenti “alexa-like”, sistemi di interrogazione real time che risponderanno alle più varie domande. «La logica con cui implementare queste nuove soluzioni è sempre la stessa, la disponibilità di dati, avere un software che dai dati produce una risposta», dice Montelisciani. Intelligenza artificiale come nuovo oracolo dell’industria 4.0, dunque. Nuovi progetti riguardano, infine, la digitalizzazione di impianti eolici e solari e l’estensione della piattaforma al monitoraggio e diagnostica di tutte le macchine ausiliarie, dalle componenti preposte all’asservimento di produzione alla movimentazione intralogistica, poiché, come afferma il ceo di Zerynth, la continuità ed efficienza operativa è data anche da questo tipo di asset industriali.

Il caso Armal. Efficienza energetica con monitoraggio da remoto delle performance dei macchinari

Visibilità real-time e da remoto, automazione dei processi produttivi, integrazione tra sistemi di produzione e pianificazione. «Grazie alla collaborazione con Zerynth, siamo riusciti ad avere un sistema Iot di monitoraggio in tempo reale della nostra linea produttiva che ci ha permesso di ridurre i costi energetici dei macchinari del 40% recuperando l’investimento in soli 4 mesi». È quanto afferma Andrea Fornarelli, ceo di Armal, multinazionale leader mondiale nella produzione di bagni chimici mobili. La tecnologia Zerynth ha permesso di calcolare il tempo necessario per produrre ogni singolo pezzo per ogni tipologia di macchinario, oltre a monitorare in tempo reale il numero totale di prodotti realizzati. Il monitoraggio è fatto su un parco macchine composto da presse dedicate allo stampaggio a iniezione di componenti di plastica. Macchine che hanno una vita media di 15-20 anni, energivore, ma tuttora in buone condizioni. Per controllare in tempo reale il consumo energetico è stato installato in modalità retrofitting un dispositivo 4ZeroBox. Grazie alla raccolta dei segnali si è ora in grado di monitorare tutto il flusso di produzione, con dashboard personalizzate e dati macchina analizzabili dal management per poter prendere decisioni strategiche. Le dashboard rendono disponibili informazioni sullo stato delle macchine (accesa/spenta/in allarme) e sull’energia consumata, monitorando costantemente le performance di produzione: numero di iniezioni, tempi ciclo e allarmi.

(Ripubblicazione dell’articolo del 5 giugno 2023)