Riciclo della plastica, carburanti ecologici, soluzioni per la cattura della CO2, sistemi di accumulo, idrogeno verde… questi i fronti sui cui è impegnata Honeywell sul fronte della sostenibilità ambientale. L’azienda ha sviluppato la tecnologia Ecofining, per produrre carburante avionico “pulito” (ma anche diesel); la Catalyst Coated Membrane, che riduce i costi di produzione dell’idrogeno verde; l’UpCycle Process Technology, un processo chimico per riciclare la plastica, di qualsiasi tipo, anche quella che oggi andrebbe sprecata. E attualmente è al lavoro su Flow, una tecnologia per l’accumulo di energia.

Chi è Honeywell

Honeywell ha una storia ormai centennale: è nata nel 1920, realizzando sistemi di riscaldamento e nel 1927 ha iniziato a entrare nel settore di sistemi per il controllo industriale. Nel 1969 ha contribuito allo storico allunaggio della missione Apollo 11, che sui sistemi di stabilizzazione e controllo del lunar lander montava circa 16.000 componenti elettronici di Honeywell, ai quali si aggiungono display, switch e sistemi di alert. Nel periodo compreso fra il 1955 e il 1991 l’azienda intraprese il suo viaggio nel settore dell’informatica, producendo computer ed entrando in competizione con Ibm, e nel 1970 acquisì la divisione computer da General Electric, per poi acquisire nel 1975 Xerox Data System. Arriviamo al 1986, quando si fuse con Groupe Bull (Jv fra Nec e Compagnie des Machines Bull), per poi mollare definitivamente il business dei computer nel 1991.

Nel 1999 Honeywell viene acquisita da AlliedSignal, che però ha scelto di mantenere il nome Honeywell, già molto riconosciuto. La società ha concentrato a questo punto gli sforzi su settore aerospaziale, la chimica, ma anche l’automotive e ha supportato la crescita con diverse acquisizioni, fra cui Union Texas Natural Gas, Bendinx Corp (automotive e aerospaziale). Nel 2005 acquisisce Universal Oil Product, realtà specializzata nel raffinamento del petrolio, la produzione petrolchimica e il trattamento del gas, mentre nel 2008 è il turno di Metrologic Instruments, specializzata in laser, mobile imaging e remote scanner. Il 2019 segna invece l’ingresso nel settore delle soluzioni It per il controllo industriale con il software Honeywell Forge per il monitoraggio delle performance dei macchinari che fa leva su machine learning e predictive analytics.

Attualmente, la società è divisa in quattro aree di business: Aerospace (motori, sistemi elettrici, di controllo, soluzioni per la sicurezza del volo, strumentazione), Honeywell building technologies (soluzioni per garantire la sicurezza e l’efficienza energetica degli edifici), Performance materials and technologies (materiali e processi chimici) e Safety and Productivity Solutions.

100 anni di Honeywell riassunti in poco più di un minuto

Le competenze acquisite in vari settori hanno permesso a Honeywell di puntare su un settore attorno al quale ruota un grande interesse economico: quello della sostenibilità ambientale. Non è un caso che il 60% degli attuali investimenti in R&S siano concentrati proprio sulle tematiche Esg. Nel 2021 Honeywell ha ottenuti ricavi per 34,4 miliardi di dollari e investito 1,3 miliardi in ricerca e sviluppo, una cifra quasi identica a quella del 2020, pur inferiore ai precedenti investimenti: fra il 2013 e il 2018 infatti la multinazionale investiva più di 1,8 miliardi all’anno in progetti di R&D.

Accumulo di energia: lo storage secondo Honeywell

«Honeywell lavora da parecchi anni sullo storage di energia, un tema che per noi è molto importante», spiega Willie Coetzee, director market development del team Sustainable Technology Solutions di Honeywell. La tecnologia sulla quale è al lavoro l’azienda si chiama Flow e sfrutta elettroliti sicuri, non infiammabili, per convertire l’energia chimica in elettricità che potrà poi essere utilizzata al momento opportuno. Il principale vantaggio rispetto alle classiche batterie a ioni di litio è la capacità di immagazzinamento molto superiore. «I sistemi a ioni possono erogare elettricità per circa quattro ore. Con la nostra tecnologia, arriviamo a 12», sottolinea Coetzee, spiegando che non si tratta però di sistemi dedicati al mondo dell’industria, quanto a quello delle utility, in particolare a chi gestisce grandi impianti solari o fotovoltaici. I sistemi flow di Honeywell sono infatti progettati per impianti con potenze superiori a 1 GW.

La tecnologia è attualmente in fase di test nell’Emerging Technology and Innovation Center di Duke Energy, azienda elettrica del North Carolina che serve più di 7 milioni di utenti negli Usa, che mira così a ridurre la sua dipendenza da fonti fossili e puntare sulle rinnovabili. L’impianto di accumulo consentirà a Duke Energy di usare per il 70% energia rinnovabile, che potrà essere accumulata tramite il sistema di Honeywell attualmente in fase di test: parliamo di un impianto che oggi è in grado di generare 400 kWh di energia, ma per il 2023 si prevede già di realizzare un progetto utility scale da 60 mWh.

La tecnologia di storage Flow è in grado di erogare energia fino a 12 ore, contre le 4 delle classiche batterie a ioni di litio

Interessante notare come Honewyell sfrutti le sue competenze per offrire insieme al partner Alturus anche soluzioni di stoccaggio di energia in modalità as-a-Service (ESaaS – Energy Storage as a Service), evitando così ai clienti qualsiasi investimento Capex e spostando quindi le spese sulle Opex.

La transizione verde passa dall’idrogeno verde

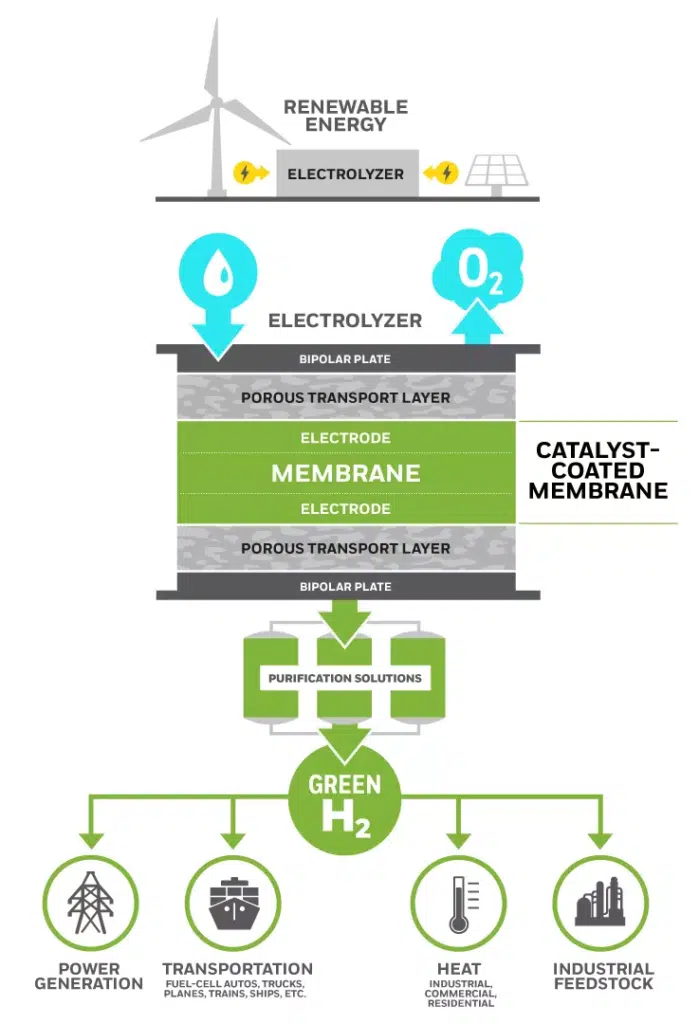

L’idrogeno è un ambito sul quale Honeywell investe da molti anni, con le prime applicazioni industriali già nel 1966. Oggi il focus è naturalmente sulla produzione di idrogeno verde, che si prevede avrà un ruolo chiave nel processo di decarbonizzazione, in particolare nei settori più energivori, quelli definiti come hard-to-abate, come l’aviazione, la siderurgia, la produzione di carta. Attualmente gli sforzi di Honeywell sull’idrogeno verde sono concentrati sulla tecnologia Catalyst Coated Membrane, che permetterà di abbattere i costi di produzione: questa particolare membrana infatti migliora le performance del processo di elettrolisi, abbattendo anche del 25% i costi associati al processo elettrolitico.

Attualmente, questa tecnologia è in fase di test «ma gli Oem la stanno testando e a breve potremmo validarla e renderla disponibile. Parliamo di mesi», afferma Coetzee.

Le soluzioni per imprigionare la CO2

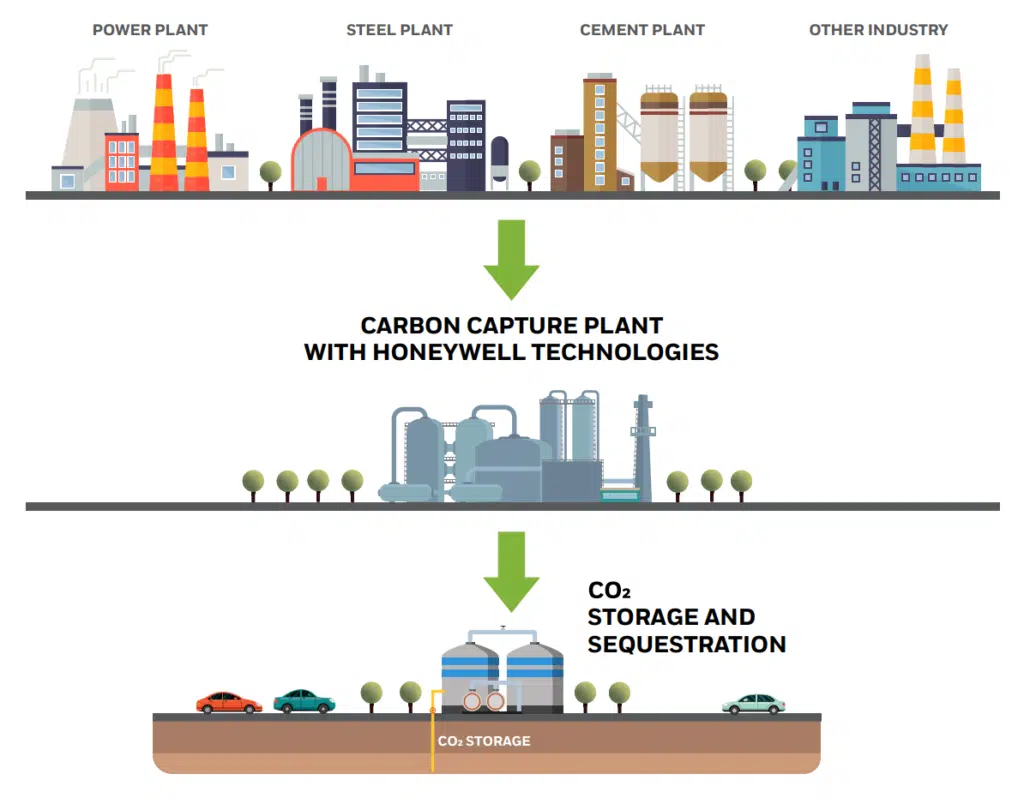

Un modo efficiente per ridurre le emissioni di CO2 degli stabilimenti, in particolare nei già citati settori hard-to-abate, è quello di catturare l’anidride carbonica, imprigionarla. Secondo Honeywell, nei prossimi anni la quantità di CO2 imprigionata crescerà con un fattore di 20x, trainata sia dai miglioramenti della tecnologia, sia da regolamentazioni più severe in tema di ambiente, che spingeranno sempre più aziende a ricorrere a soluzioni per la cattura per abbattere la propria impronta carbonica.

Sono disponibili svariate tecnologie per la cattura della CO2, sia pre-combustione sia post-combustione, e «Honeywell le supporta tutte – solventi, criogeniche, a membrane – così che i clienti possano scegliere quelle più adatta alla loro esigenza». La maggior parte di quelle già pronte all’uso sono pre-combustione, ma Honeywell sta collaborando con l’Università di Austin, in Texas, su una nuova soluzione per la post-combustione. Fa leva su un solvente per gas, brevettato da Honwywell, e può essere adottata sia su impianti di nuova concezione sia integrata in quelli già esistenti.

L’efficienza di questa soluzione è molto elevata, e secondo l’azienda può arrivare a ridurre le emissioni del 95%. Per fare un esempio concreto, se adottate in una centrale elettrica da 650 Mw, queste tecnologie consentirebbero di imprigionare 3,4 milioni di tonnellate di CO2, quanto emesso in un anno da 735.000 auto. Oltre ai vantaggi per l’ambiente, chi la adotta avrà anche una convenienza economica, abbattendo sia Capex sia Opex.

Ecofining, il processo di Honeywell per carburanti più “green”

I Green Fuel, i carburanti verdi, rappresentano «la maniera più semplice per decarbonizzare il settore dell’aviazione», dice Coetzee, sottolineando come il dipartimento dell’energia Usa stia puntando a produrre 25 miliardi di galloni di questi combustibili entro il 2030. L’Europa è un po’ indietro sotto questo profilo «ma sta accelerando molto». Anche sotto questo profilo Honeywell ha fatto da pioniere, e già dal 2012 i carburanti rinnovabili AltAir dell’azienda sono stati utilizzati su alcuni jet della America Airlines, che dal 2016 li utilizza come combustibile standard per gli aerei che partono dal Lax, l’aeroporto di Los Angeles.

Attualmente Honeywell sta lavorando a una soluzione per trasformare l’etanolo in carburante avionico sostenibile, che può essere miscelato col classico combustibile per jet. A quanto dichiara l’azienda, può abbattere le emissioni per una percentuale compresa fra il 60% e l’80% rispetto al combustibile tradizionale, e porta anche una serie di ulteriori vantaggi, a partire dalla possibilità di garantire una maggiore densità di energia. Questo significa che a parità di quantità di carburante, un aereo può percorrere un numero maggiore di miglia.

Il processo Uop Ecofining di Honeywell consente di produrre carburante avionico e diesel sostenibili partendo da oli vegetali, grassi animali e oli esausti

Il processo Uop Ecofining di Honeywell, invece, è già utilizzabile e consente la produzione di carburanti green partendo da rifiuti organici, come grassi animali e vegetali di scarto e oli esausti. Ha inoltre un grande vantaggio: può essere adottata anche per la produzione di green diesel che può essere utilizzato su automobili e camion miscelandolo al comune diesel. «Ma anche per produrre nafta e Gpl sostenibile», sottolinea Coetzee. La bassa densità di questi carburati consente di migliorare le performance del classico diesel a cui viene miscelato, indipendentemente dalla temperatura, e consente di abbattere dell’80% le emissioni di gas serra.

Al momento, queste soluzioni sono però limitate al mercato statunitense. «Abbiamo numerosi progetti in Europa sotto il profilo dei biocarburanti, ma noi siamo dei technology provider, non prendiamo decisioni istituzionali. Possiamo fornire la tecnologia e il carburante a chi lo chiede». Questo non significa che non vedremo l’utilizzo di questi carburanti in Europa in futuro, ma considerato che l’addio ai motori endotermici nel Vecchio Continente è ormai dietro l’angolo, è difficile ipotizzare un cambio di marcia a una diffusione di queste soluzioni.

Riciclo della plastica

La produzione di plastica a livello globale continua a crescere: si è passati dalle 2 milioni di tonnellate del 1950 a 380 milioni di tonnellate del 2015. Le previsioni suggeriscono che nel 2050 si possa arrivare a produrne 1.100 milioni di tonnellate.

L’aspetto singolare è che la plastica viene vista come uno dei principali responsabili dell’inquinamento a livello globale, ma in realtà la sua adozione porta vantaggi notevoli in termini di abbattimento di emissioni di CO2. Usandola per il packaging, per esempio, è possibile ottenere confezioni con pesi dalle 2 alle 8 volte inferiori rispetto a materiali alternativi, fatto che contribuisce ad abbattere le emissioni di CO2 durante il trasporto. Usata per le fibre sintetiche, la plastica ha una durata doppia rispetto alle fibre di cotone richiede molta meno acqua nella produzione dei capi. Usata come isolante, garantisce prestazioni superiori ad altri materiali.

Gioca un ruolo importante nella decarbonizzazione, insomma. Secondo Honeywell la sfida non è quella di farne a meno, ma di trovare modi più efficienti per riciclarla. Annualmente si producono circa 400 mila tonnellate di scarti plastici ogni anno, molti dei quali non vengono riciclati. In particolare, il 95% della plastica usata per il packaging viene sprecata dopo il primo uso. Solo il 9% della plastica viene realmente riciclata. Serve insomma un approccio di economia circolare, che è quello che sta adottando Honeywell.

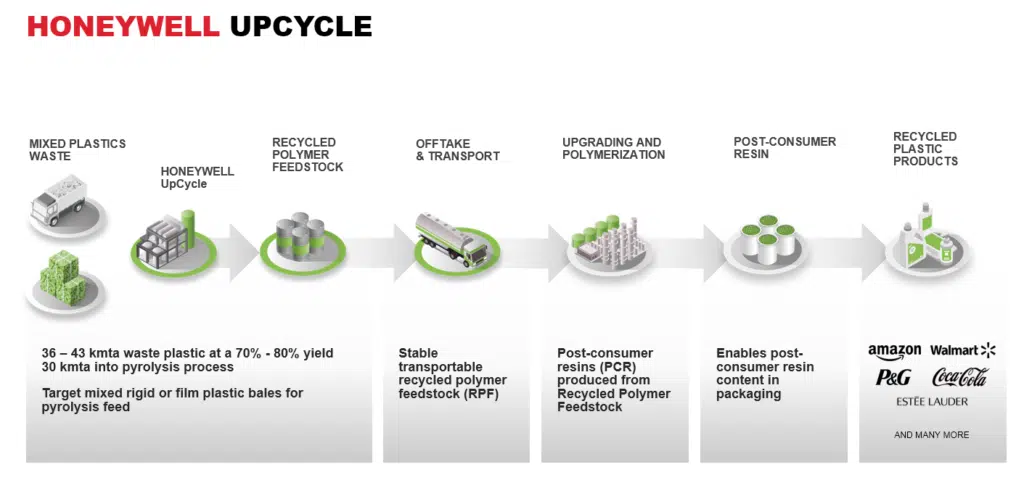

«Ci sono due tipi di riciclo per la plastica. Quello meccanico e quello chimico», dice Coetzee spiegando che i metodi tradizionali, quelli meccanici, hanno dei grandi limiti. Il problema è che possono venire utilizzati solamente per riciclare alcuni tipi di plastica, soprattutto il Pet, che però rappresenta meno del 10% di tutto il materiale prodotto. Più efficace invece il riciclo tramite processi chimici, che possono venire utilizzati per più tipi di plastica, che può essere cosi fusa per creare nuovi materiali. Honeywell ha sviluppato la tecnologia UpCycle Process Technology, che può essere applicata a vari tipi di plastica altrimenti non riciclabili, come quella colorata, flessibile o usata per il packaging multistrato. Il concetto è quello di sfruttare la pirolisi che, al contrario della combustione o dell’incenerimento, non consuma ossigeno né brucia la plastica per ricavarne energia.

Questa tecnologia, affiancata a migliori processi di raccolta e smistamento, consentirebbe di ridurre del 90% la plastica sprecata e non riutilizzata. Oggi, infatti, solamente il 2% dei rifiuti plastici vengono riciclati, mentre il 14% vengono bruciati e più del 70% sprecati, rilasciati quindi in atmosfera o nell’ambiente. Con la UpCycle Process Technology si può arrivare a riciclare il 62% della plastica, bruciandone solamente l’8% e rilasciandone il 6% nell’ambiente.