Un processo di saldatura si sta imponendo all’attenzione del mondo industriale. È il Friction stir welding (Fsw), che si fa apprezzare per: precisione di lavorazione, duttilità di impiego per la giunzione ibrida di leghe diverse, riduzione di costi e tempi, proprietà superiori in termini di resistenza meccanica delle parti saldate. Non ultimo, garantisce un certo risparmio energetico.

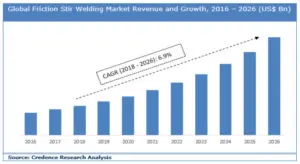

La saldatura è un processo che impatta a livello industriale: è stato stimato che i processi di saldatura e di giunzione rappresentano il 4,5% del consumo energetico lordo dell’Unione Europea, mentre secondo il Regolamento Ue 2019/1784 della Commissione Europea, il consumo finale di energia annuo direttamente connesso ad apparecchiature di saldatura dovrebbe essere superiore a 6 TWh nel 2030, pari a 2,4 milioni di tonnellate di CO2 equivalente. Le stime di mercato premiano questa tecnologia: a livello globale è previsto che il valore di mercato della Fsw supererà il miliardo di dollari, con un Cagr del 6,9% nel periodo di previsione 2018 – 2026 (Fonte: Credence Research).

A oggi In Italia c’è una sola azienda, Fpt Industrie, che ha creato una soluzione dedicata e, in collaborazione con Fanuc, ha lanciato StirRob, soluzione Fsw robotizzata, “tra le poche al mondo” affermano le due aziende, segnalando che previsioni di vendite non ce ne sono, ma confermano grande interesse da parte di diverse imprese nazionali.

Friction stir welding: caratteristiche, impieghi e vantaggi

La saldatura per attrito è stata inventata da The Welding Institute, principale organo associativo internazionale per la saldatura e l’unione di professionisti, che l’ha brevettato nel 1991. Da lì in poi si è registrato un certo sviluppo, giustificato dai suoi diversi vantaggi. Sebbene l’investimento iniziale sia più oneroso rispetto a tecnologie tradizionali, la Friction stir welding permette però «di ottenere giunzioni con caratteristiche meccaniche più elevate e garantisce un considerevole aumento della vita a fatica del giunto, aspetto che risulta particolarmente significativo data la scarsa resistenza alle vibrazioni delle altre tipologie di giunzione», spiegano da Rse – Ricerca di sistema elettrico ed Enea in uno studio dedicato.

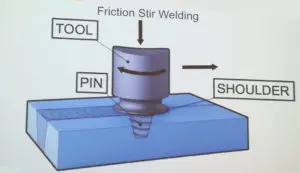

La giunzione dei due pezzi da unire «avviene attraverso un particolare utensile che penetra nel materiale, genera calore per attrito ed effettua un’azione di rimescolamento, creando così una continuità metallica simile a quella ottenuta con i classici procedimenti per fusione. La temperatura raggiunta non permette di portare a fusione il materiale ma solo di ottenerne uno stato viscoso-plastico». Proprio in termini di resistenza meccanica, saldature eseguite in Fsw consentono un miglioramento del 15-20% rispetto anche ai processi più avanzati (laser, per esempio).

L’efficienza è uno dei punti a favore del processo: «per saldare i materiali non c’è bisogno di portarli al punto di fusione, che implica svariati problemi come porosità, inclusioni di gas, formazione di cricche da solidificazione», specifica Antonino Squillace, docente di Ingegneria chimica dei materiali e della produzione industriale dell’Università Federico II di Napoli, presente al primo congresso internazionale Friction Stir Welding organizzato in Fanuc Italia. «Quindi dal punto di vista squisitamente materico la saldatura in Fsw risulterà molto più omogenea rispetto alle materie di partenza. È stato ampiamente dimostrato che, in virtù di tutto questo, le proprietà meccaniche delle strutture realizzate con questo metodo sono di gran lunga superiori a quelli ottenibili con tutti gli altri processi di saldatura, anche i più avanzati come il laser».

Dato che lavora per attrito e non per fusione, non ci sarà più bisogno di stazioni con gas di protezione, non si creeranno schizzi, spruzzi, fumi. Inoltre è un processo totalmente automatizzato, robotizzato o inserito su macchine a controllo numerico. «Una volta messo a punto, il processo è estremamente ripetibile e stabile e si è assolutamente certi che tutti i cordoni di saldatura avranno la stessa qualità e uniformità. Ciò non richiede la necessità di saldatori qualificati per le lavorazioni». Il processo di saldatura è interessante anche per la sua efficienza energetica: «è stato provato che è molto più efficiente perché l’energia in gioco è mediamente inferiore del 30-40% rispetto alle saldature convenzionali».

La Fsw ha un ulteriore pregio: la capacità di saldare leghe differenti come titanio, magnesio, alluminio, in combinazione tra loro e difficilmente ipotizzabili con tecnologia di saldature tradizionali: «queste leghe presentano criticità a essere trattate con le tecnologie per fusione classiche», illustra Livian Fratini, docente alla facoltà di Ingegneria all’Università di Palermo. Queste giunzioni ibride trovano impiego in componenti ad alto valore aggiunto nel settore aerospaziale, ma anche nell’industria dei trasporti e automobilistica, «ma finora per prodotti di fascia alta, perché si tratta di giunzioni di leghe che permettono particolari riduzioni in peso e migliori performance».

La tecnologia ha un’applicabilità estremamente vasta «e si può attuare anche con fresatrici di tipo tradizionale. Oggi le macchine, grazie all’adozione di sensoristica e di tecnologie tipiche dell’Industria 4.0, consentono un controllo del processo molto accurato e questo permette di affinare ulteriormente le performance in termini di resistenza meccanica del giunto che si realizza».

Friction Stir Welding: applicazioni reali e potenziali

Sono diversi i settori in cui la Fsw è utilizzata, in particolare nei trasporti aerei, navali, ferroviari. Una delle prime ad averla applicata è stata la giapponese Hitachi. Quale membro del team di ricerca e sviluppo del Welding Institute, ha lavorato alle applicazioni pratiche di questa tecnologia, oggi applicata per i “treni proiettile” Shinkansen, potendo saldare profili estrusi di alluminio anziché lamiere, permettendo così di realizzare strutture molto più leggere, rigide e prestazionali. Lo stesso accade nel nautico, dove le strutture della parte affiorante dell’imbarcazione possono essere saldate con questo metodo, ma trova impiego anche nelle piattaforme offshore di atterraggio degli elicotteri.

Nel settore automobilistico, diverse Case hanno incominciato a introdurla per alcuni componenti o lavorazioni di alcuni modelli, come Audi (sull’R8), Mercedes (serie Sl) e Ford (per la sport car Gt). Ma il comparto che potrebbe trovare benefici importanti è quello dell’auto elettrica. Elon Musk ha voluto impiegare la Fsw per la propria azienda aerospaziale SpaceX e l’ha trasferita poi in Tesla: «questa tecnologia si sta rivelando vincente rispetto a tutte le altre metodologie, inclusa la saldatura laser, specie se i materiali da unire sono leghe leggere. In particolare se sono disomogenee, come può avvenire nel caso di un coperchio e di un contenitore, parti utili nella black box automobilistica (dispositivo elettronico dotato di un localizzatore Gps) dove all’interno vengono alloggiati componenti elettronici o le parti che servono per l’elettrificazione dei veicoli, non solo il pacco batteria», afferma Rodolfo Piliego, Fsw sales manager di Fpt Industrie.

Nel settore aerospaziale, oltre a SpaceX e a Nasa, c’è un’altra realtà che ha adottato questo tipo di saldatura: Thales Alenia Space «unica realtà a livello europeo a impiegarla», segnala Tiziano Pegorin, direttore production and technologies, sottolineando anche come l’azienda abbia investito 6 milioni di euro sulla tecnologia per realizzare un impianto industriale dedicato. «Con l’adozione della Fsw abbiamo constatato nel complesso minori difetti (-40%) sul modulo spaziale Cygnus; richiede meno rilavorazioni e un risparmio del 60% in termini di tempi di riparazione».

Un ulteriore pregio è la resistenza meccanica superiore: «il materiale mantiene la maggior parte delle sue caratteristiche di resistenza: 70-80% contro il 40-50% ottenibile con la saldatura al plasma».

Friction Stir Welding in Italia: i motivi di un mancato sviluppo e le prospettive

Thales Alenia Space è finora l’unico fruitore italiano della Fsw. «È una tecnologia poco conosciuta, ma ampiamente matura», sottolinea ancora Squillace, segnalando che attualmente si contano dei progetti di ricerca industriale, come quelli condotti dalla stessa Università Federico II, uno dei quali è attualmente in definizione. «Si tratta di un progetto sviluppato dall’ateneo con l’azienda Proma, attore mondiale specializzato in componenti per l’auto. Si sta aprendo al mercato dell’elettrico ed è per questo che è nata una collaborazione che vede coinvolta anche Fpt» in un progetto finanziato dal Ministero dello sviluppo economico e di cui si sta completando l’iter per il suo avvio.

Se questo tipo di saldatura non ha ancora avuto uno sviluppo significativo in Italia lo si deve – lamenta il docente – a una scarsa fiducia nell’innovazione da parte di molti imprenditori. «Porto un esempio che fa male al sistema Italia, ma che può servire da monito: ad AnsaldoBreda circa 15 anni fa proponemmo di investigare la tecnologia. Ma non credette nelle sue potenzialità e quindi non se ne fece nulla. Una volta acquisita da Hitachi Rail, nel 2015, quest’ultima ha importato macchine per Fsw dal Giappone, imponendole negli stabilimenti italiani».

C’è chi, invece, crede e ha investito nelle potenzialità di questa tecnologia di saldatura, realizzando macchine dedicate, a oggi unica realtà in Italia ad averlo fatto: Fpt Industrie, produttrice di macchine alesatrici e fresatrici a controllo numerico. In collaborazione con Fanuc hanno sviluppato StirRob, la prima soluzione robotizzata dedicata alla Fsw. «Molte altre aziende hanno provato ad adottare una macchina Fsw con il robot, ma con un centro di lavoro a controllo numerico non si può contare sulla flessibilità lavorativa che assicura questo tipo di applicazione – spiega Gualtiero Seva, business development Fanuc Italia – Nel nostro caso, l’adozione del robot ha due vantaggi: la prima è la struttura meccanica molto rigida» che è un presupposto fondamentale per la lavorazione in Fsw. «Il secondo vantaggio è che questa tecnologia ha un encoder dedicato su ciascun giunto, per cui il controllore in qualsiasi momento ha la possibilità di verificare la posizione del giunto, sapendo esattamente dov’è in quel preciso momento e compensandolo se necessario. Siamo gli unici al mondo ad avere questo tipo di tecnologia sul robot».

Friction Stir Welding in Italia: Fpt Industrie e la linea dedicata

Rodolfo Piliego, di Fpt Industrie, evidenzia come la partnership tra Fanuc Italia e la sua azienda avrà un respiro europeo: «tutte le filiali occidentali Fanuc sono al corrente di questo prodotto, a fronte di un accordo che mette al centro questa collaborazione: nel momento stesso in cui ci fossero richieste commerciali per un robot in grado di fare saldature a Fsw viene proposto lo StirRob. È una collaborazione che è nata in italia, promossa localmente», e che a questo livello trova ben pochi competitor nel mondo: «se ne contano almeno due, in Europa».

La gamma di macchine di Fpt Industrie dedicate alla saldatura ad attrito si completa con altre soluzioni: Stirlab, macchina ad alta precisione e ad elevata rigidità, rivolta soprattutto al mondo della ricerca; StirWall e StirSpace, tecnologie a sviluppo verticale, progettate per essere modulabili in lunghezza e larghezza e, grazie a guide longitudinali, in grado di lavorare lungo 40 metri e più. Inoltre, Fpt ha messo a punto un software dedicato, sviluppato dalla stessa azienda per gestire l’intero processo riguardante anche le fasi relative alla preparazione del bordo da saldare: analisi, generazione automatica del percorso utensile per la fresatura e la saldatura.

In ottica Industria 4.0, l’azienda ha sviluppato Mares 4.0+: si tratta di una piattaforma Mes (Manufacturing Execution System) per la gestione di una o più macchine utensili, sistemi integrati o flessibili, di qualsiasi produttore e per il controllo e l’integrazione con il sistema logistico della fabbrica. Il pacchetto include una piattaforma hardware e un software sviluppato sempre dall’azienda. «È in grado di interfacciarsi fino a 18 macchine cnc e robot di marchi e modelli diversi, potendo verificare il processo produttivo in modo completo, comprese tutte le operazioni e le informazioni connesse, con una raccolta dati automatica e in tempo reale», conclude Piliego.