Il progetto europeo Eur3ka (Manufacturing as a Service Network for Fast Pandemic Reaction), che vede coinvolti Afil e i suoi soci Engineering Ingegneria Informatica (coordinatore), Consorzio Intellimech e Politecnico di Milano, si è appena concluso. L’iniziativa, implementata negli ultimi due anni, ha avuto come obiettivo quello di sviluppare un network globale a supporto delle imprese manifatturiere, affinché queste siano in grado di rispondere ad eventi imprevisti, quali la pandemia di Covid-19, in maniera rapida ed efficiente. E’ la resilienza, un tema assolutamente fondamentale.

Proprio tre anni fa era arrivato un “cigno nero”, un evento imprevedibile e distruttivo, sotto forma di pandemia, che ha sconvolto dalle fondamenta il manifatturiero mondiale. La cosa positiva è che, terminata la fase emergenziale, le aziende e – soprattutto – le istituzioni, hanno cominciato a domandarsi se non ci fosse un modo per evitare il ripetersi di tali sconvolgimenti e per strutturare il sistema produttivo affinché sia in grado di resistere a questi shock imprevisti, diventando, con un termine di moda, “resiliente”.

Per favorire la divulgazione dei risultati conseguiti nell’arco del progetto, il progetto Eur3ka è stato protagonista di un webinar tenutosi l’1 dicembre 2022 ed organizzato da Afil, in collaborazione con il Consorzio Intellimech, il Politecnico di Milano e Siad Macchine Impianti (anch’esso socio del Cluster). Intitolato “Strumenti a supporto della resilienza industriale: L’esperienza di Eur3ka”, l’evento si è focalizzato sul progetto omonimo, coordinato dal Socio Afil Engineering Ingegneria Informatica, che si occupa appunto di studiare le modalità per rendere resiliente il sistema produttivo europeo. Dopo l’introduzione da parte di Afil, le basi e gli obiettivi dell’iniziativa (all’interno della quale collaborano università, centri di ricerca, aziende ed istituzioni) sono stati presentati dal Politecnico di Milano, mentre un caso di studio relativo al progetto (con particolare riferimento alla parte di formazione con tecnologie innovative come la realtà virtuale) è stato illustrato da Consorzio Intellimech, Siad Macchine Impianti e Politecnico di Milano.

La globalizzazione alla prova del “cigno nero”

Dopo la fine dell’emergenza, si è cominciato ad interrogarsi su come evitare il ripetersi di sconvolgimenti come quello cominciato tre anni fa. Non si tratta soltanto di attrezzarsi per reagire meglio ad una eventuale futura pandemia, quanto piuttosto essere in grado di affrontare i cosiddetti “cigni neri”, ossia quegli eventi imprevisti in grado di sconvolgere un sistema. Guerre, catastrofi naturali o determinate dall’uomo, sconvolgimenti climatici, crisi politiche fanno parte di un elenco di eventi lungo e variegato. Ogni tipo di emergenza richiede un approccio a sé, ma in generale si possono individuare delle strategie che permettano di affrontare meglio tali eventi imprevedibili. Si tratta, in sintesi, di rendere le aziende, e in generale il sistema Paese (o meglio l’intero mondo occidentale) più “resilienti”: più flessibili, più adattabili, più interconnessi. Ma anche più vicini a concetti di territorialità e chilometro zero, di uso consapevole delle risorse contrapposto allo spreco, di riciclo e remanufacturing per ridurre l’impiego di materie prime, di risparmio energetico e via discorrendo.

Il progetto europeo Eur3ka

Il progetto europeo Eur3ka, lanciato alla fine del 2020, si occupa proprio della resilienza delle aziende manifatturiere. Con un budget di circa 7,4 milioni di Euro, finanziato in larga parte mediante il programma Horizon 2020, l’iniziativa coinvolge 24 partner provenienti da 12 Paesi e si conclude alla fine di febbraio 2023, dopo 27 mesi di attività centrate in particolare sull’industria manifatturiera per incrementarne la resilienza, che verosimilmente costituirà un ottimo “blueprint” per progetti simili in altri settori.

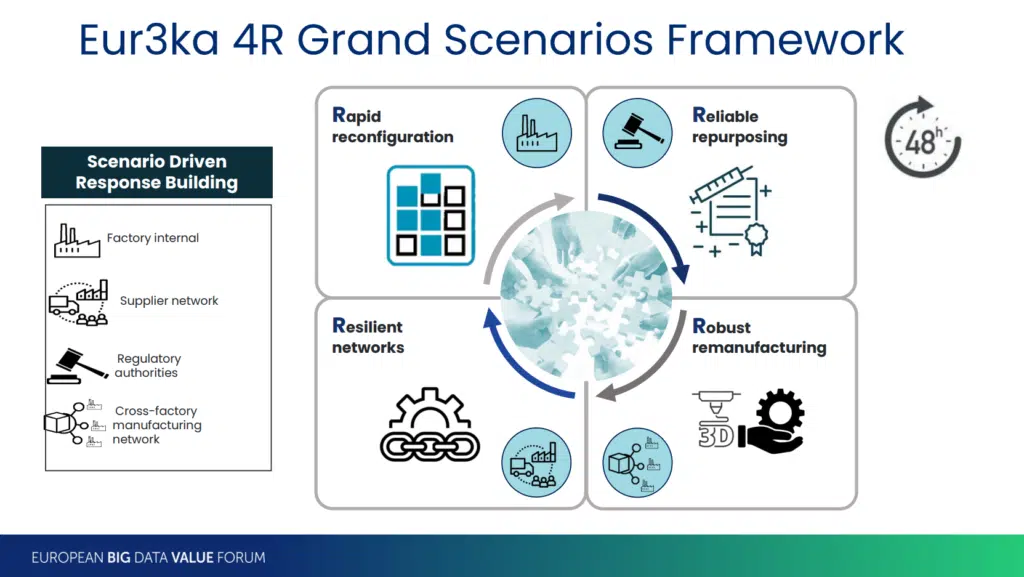

In occasione dell’evento virtuale tenutosi l’1 dicembre 2022, a seguito dell’apertura dei lavori da parte di Andrea Mazzoleni (Afil – Associazione Fabbrica Intelligente Lombardia), Sergio Gusmeroli (Politecnico di Milano) ha fatto il punto sul progetto Eur3ka, dettagliando i membri del consorzio e gli obiettivi dell’iniziativa (in particolare, lo sviluppo di una rete di tipo “Plug&Response” che consenta alle aziende di riconfigurarsi rapidamente, di riconvertire la produzione in modo affidabile, di attuare processi di remanufacturing in modo consistente, il tutto andando a costituire una rete resiliente). «In effetti, il progetto non si esaurirà a febbraio 2023, bensì continuerà perché intende sviluppare un ecosistema nel quale sia università e centri di ricerca che forniscono le loro metodologie, sia fornitori di tecnologia e utenti di tecnologia potranno trovare un ambiente nel quale sviluppare le proprie soluzioni in ottica “Plug&Response”, che è la parola chiave del progetto» puntualizza Gusmeroli.

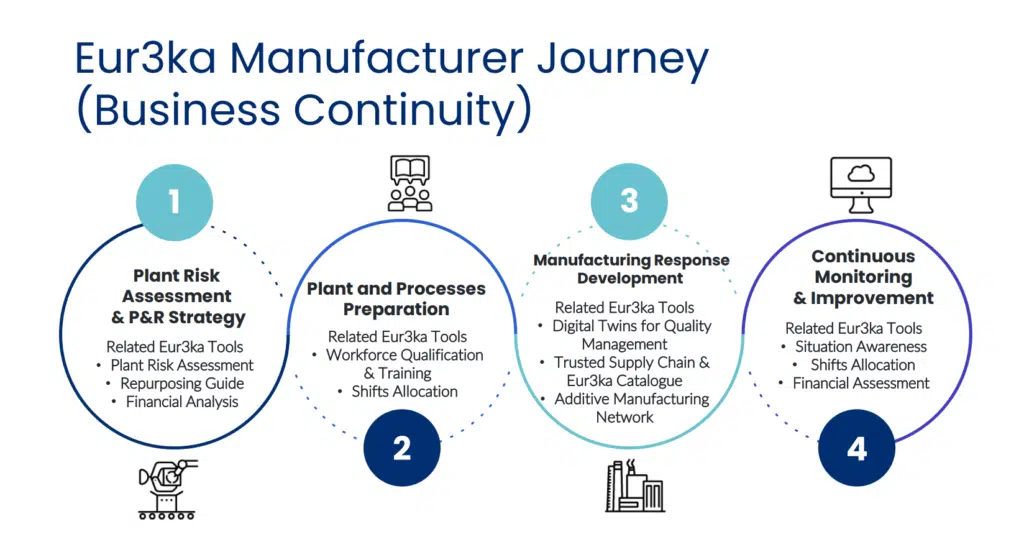

Per arrivare a questo obiettivo, Eur3ka definisce un percorso, una sorta di “viaggio” per le aziende manifatturiere, che consta di quattro tappe: si parte con una fase di risk assessment degli impianti, durante la quale si mette a punto una strategia di “Plug&Response”, per poi passare a qualificare la forza lavoro e adattare i processi di produzione; a questo punto si sviluppa e si implementa questa strategia (per esempio si possono adottare strumenti avanzati, dal digital twin per il controllo qualità a supply chain ottimizzate per la sicurezza, fino alle reti di manifattura additiva, in grado di garantire un’elevata velocità di riconfigurazione delle produzioni); infine, la quarta fase prevede un continuo monitoraggio dei risultati, con lo scopo di migliorare costantemente la resilienza complessiva, di cui l’azienda beneficerà successivamente.

Ma quali sono quindi in concreto gli scenari che Eur3ka ha affrontato? «Essenzialmente scenari che sono emersi come criticità a partire dalla pandemia, ma che, secondo me, se opportunamente affrontati e risolti in ottica “Plug&Response”, possono aiutare le aziende manifatturiere anche in altre situazioni che non siano quelle che il Covid-19 ci ha riservato – spiega Gusmeroli – quindi, emergenza energetica, rottura delle supply chain, globalizzazione, reshoring, ridefinizione della value chain. Sono tutte considerazioni che abbiamo affrontato nel progetto, dove l’emergenza pandemica è stata l’occasione (e ha fatto in modo che la Commissione destinasse i finanziamenti necessari), ma si tratta di metodi, strumenti e piattaforme informatiche di estrema utilità per le aziende in generale nell’ottica di implementare qualunque modello di agilità e flessibilità». Queste piattaforme informatiche, in particolare, supportano i quattro step del percorso delle imprese e consentono di definire il concetto di data space, ossia una piattaforma distribuita di condivisione del dato sottoposto al concetto di data sovereignity (sovranità sul dato). «Questo significa che io sono disposto a condividere il mio dato con altri, ma decido io che tipo di dato voglio condividere, con chi, e soprattutto decido che cosa la terza parte sia autorizzata a fare con il mio dato» specifica Gusmeroli.

Avere come punto di partenza del progetto una crisi pandemica ha fatto in maniera che, negli scenari, Eur3ka abbia tenuto conto non solo di processi interni alla fabbrica e della rete di fornitura, ma anche delle Regulatory Authorities e di reti di produzione cross-factory. In particolare, i quattro scenari principali esaminati da Eur3ka sono stati: “Rapid reconfiguration”, ossia riconfigurazione rapida dei sistemi di produzione (che prevede per esempio la possibilità di far funzionare la fabbrica con poco personale, in modo da mantenere il social distancing e l’operatività in caso di assenze per malattia); “Reliable repurposing”, ovvero cambio di tipologia di produzione di una fabbrica (come le aziende di tessuti che hanno iniziato a produrre mascherine); “Robust Remanufacturing”, che si riferisce soprattutto alla possibilità di produrre rapidamente determinati articoli tramite multipli fornitori attrezzati per la manifattura additiva (come nel caso delle valvole per respiratori, introvabili a inizio pandemia, retro-ingegnerizzate e prodotte con stampanti 3D); “Resilient network”, ossia possibilità di creare una rete resiliente di aziende capace di affrontare in modo agile e flessibile modifiche sostanziali nella catena di fornitura (anche rendendo più controllabili le value chain).

Concluse le quattro fasi del “viaggio”, l’azienda sarà dunque pronta a entrare a far parte di una rete “Plug&Response”, il cui scopo è connettere la domanda di materiale medicale con le aziende capaci di produzione decentralizzata, a loro volta connesse a supply chain alternative in grado di fornire prodotti medicali certificati in modo rapido ed efficace anche durante le crisi. Una “vision” che si è concretizzata nella Manufacturing Global Response Initiative, all’interno della Digital Factory Alliance. Quest’ultima iniziativa è volta a mobilitare la comunità mondiale della manifattura, i governi nazionali e locali, la società civile e l’accademia nello sforzo di monitorare i trend globali e consentire una risposta globale coordinata e veloce nel caso di gravi interruzioni ai sistemi di produzione e alle catene di fornitura (sia a livello globale che regionale/locale), dovuti per esempio a pandemie, disastri naturali, cambiamenti climatici, recessioni economiche, instabilità politiche. «All’interno del portale della Digital Factory Alliance, è possibile reperire la piattaforma di collaborazione, asset tecnologici, e soprattutto una guida verso la trasformazione dell’azienda in un senso più flessibile e agile, corrispondentemente ai principi del “Plug&Response”» conclude Gusmeroli.

Un caso applicativo: Consorzio Intellimech, Politecnico di Milano e Siad Macchine Impianti

Un esempio di applicazione pratica dei concetti elaborati all’interno del progetto Eur3ka è stato presentato da Alissa Zaccaria, european projects manager di Consorzio Intellimech (un network privato di 48 aziende e istituzioni innovative, che opera nel mondo della ricerca meccatronica), e da Silvia Ottaviani di Siad Macchine Impianti (azienda leader nella produzione di compressori e impianti frazionamento area, nonché punto di riferimento nei settori della raffineria, petrolchimica, chimica, energia, alimentari, ecc.). «All’interno del progetto Eur3ka, Intellimech ha collaborato con il Politecnico di Milano, allo scopo di capire come si è svolta l’esperienza aziendale durante la pandemia e quali potessero essere gli investimenti strategici per affrontare una situazione simile nel futuro.» ha commentato Alissa Zaccaria. Ad esempio, nel caso del repurposing, i fattori chiave da valutare nella definizione della strategia aziendale sono la sostenibilità di mercato e la business proximity, nonché la valutazione delle risorse finanziarie e del rischio associato a questa attività. Per rispondere a queste esigenze, il Politecnico di Milano ha sviluppato un apposito strumento di valutazione dell’impatto finanziario. Diversamente, per quanto riguarda la continuità del business, la flessibilità aziendale è l’elemento fondamentale, intesa sia in termini di risorse fisiche che di risorse umane. In quest’ottica, l’Università ha sviluppato un’analisi delle competenze emergenti, mentre il Consorzio Intellimech si è occupato di approfondire la tematica della formazione virtuale, in quanto strumento di particolare rilevanza in un contesto come quello pandemico durante il quale consentire la formazione da remoto era cruciale.

Inizialmente, Intellimech ha sviluppato un dimostratore, con la collaborazione dell’Its Meccatronica Lombardia e dell’Università degli Studi di Bergamo. «Il dimostratore ci ha permesso di stimare l’impegno necessario per applicare questa tecnologia – spiega Zaccaria – e di avere un prototipo da mostrare ai partner industriali per valutarne l’effettivo interesse». Di fatto, i partner hanno potuto usare il dimostratore per valutare l’adozione della tecnologia, e proprio da questo dimostratore è nata la collaborazione con Siad Macchine Impianti.

Siad Macchine Impianti ha una storia quasi secolare ed è presente in tutto il mondo con 75 agenzie e 40 service center, che si occupano della manutenzione dei suoi principali prodotti, i compressori. «L’headquarter di Bergamo coordina tutte le operazioni – chiarisce Silvia Ottaviani – e forma tutti i tecnici che poi vengono dislocati nelle varie aree di interesse». Inizialmente, la concentrazione delle attività di training nella sede di Bergamo aveva lo scopo di mantenere uno standard comune ed elevato di qualità della formazione, conformemente al motto dell’azienda che recita “One brand, multiple locations, same quality”. Negli ultimi 20 anni, questo ha significato portare a Bergamo per la formazione circa 500 tecnici specializzati provenienti da Brasile, Messico, Cina, India ed Australia, mettendo a loro disposizione le apparecchiature sulle quali esercitarsi, cosa non da poco, visto che si parla di 12 famiglie di compressori, ciascuno dei quali formato da circa 1200 componenti. Ma come si collega tutto questo con i progetti di formazione virtuale studiati dal Consorzio Intellimech su ispirazione del progetto Eur3ka? «Il nostro obiettivo è passare dai manuali cartacei a utilizzare nei corsi materiale video ed esperienze in realtà virtuale – spiega Ottaviani – in modo da poter ridurre la necessità di spostare le persone».

Un’esigenza che era nata di fatto durante la pandemia, quando per molto tempo è stato impossibile portare i discenti a Bergamo. «Così siamo entrati nel progetto Eur3ka come “caso d’uso” – prosegue Ottaviani – che, nello specifico, era il montaggio e lo smontaggio dei compressori. Abbiamo analizzato i requisiti e fornito al Consorzio Intellimech i progetti Cad dei processori, le istruzioni di montaggio “convenzionali” e alcuni filmati delle operazioni. Infine, ci siamo occupati di validare il progetto finito. Il risultato che volevamo ottenere era un miglioramento nei processi Siad Macchine Impianti, e una maggiore competitività tecnologica, essendo noi in competizione con tante realtà internazionali. Volevamo preparare delle procedure in realtà virtuale, costruite su quelle che erano le effettive operazioni dei nostri tecnici specializzati, e non meno importante la capacità di supportare necessità differenti.

Questo è stato realizzato grazie all’uso del programma WEAVR di Txt Group (anch’esso socio Afil), che ha permesso di realizzare i training senza necessità di conoscere un linguaggio di programmazione. E questo ci permetterà, in futuro, di usare lo strumento all’interno di Siad per modificare eventualmente i corsi senza l’intervento di personale specializzato». Il risultato pratico del progetto è un corso completamente in realtà virtuale immersiva, dove il tecnico viene formato mostrandogli in vista soggettiva gli apparecchi sui quali intervenire, le sequenze di operazioni, gli strumenti da usare, e mostrando nel contempo etichette e istruzioni testuali contestualizzate. Particolarmente interessante è il fatto che, essendo stati realizzati partendo dall’esperienza diretta dei tecnici, questi corsi mostrino le effettive operazioni da compiere, compresi i “segreti del mestiere” che non si troveranno mai scritti sul manuale operativo di un macchinario.

Siad Macchine Impianti, comunque, non si è fermata qui. «L’azienda è entrata nel progetto europeo SOFIA (SOFtware platform for Artificial Intelligence explainable and ethic for operators 4.0) – conferma Ottaviani – con il Consorzio Intellimech e Txt Group. E vogliamo estendere la prova che abbiamo fatto con il gruppo testa a croce a tutti i compressori del nostro portfolio. Attualmente stiamo registrando le operazioni di montaggio di tutti i nostri compressori, e tradurremo queste registrazioni in nuove esperienze in realtà virtuale». Presto, quindi, Siad Macchine Impianti potrà verificare “sul campo” la bontà di questi sistemi di training, fornendoli ai tecnici che operano nei vari Paesi dove il gruppo è presente.

Il contributo del Politecnico di Milano

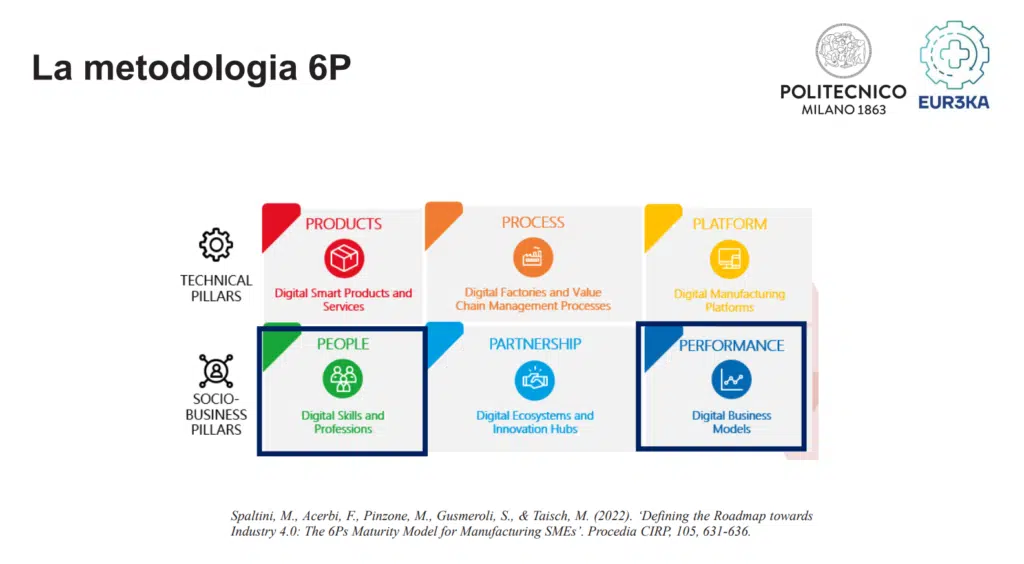

Una partnership importante in queste esperienze è quella con il Politecnico di Milano, e in particolare con il Manufacturing Group, gruppo di ricerca composto da professori, consulenti e ricercatori del dipartimento di Ingegneria Gestionale con competenze a 360 gradi nell’ambito manifatturiero. «Una delle attività che abbiamo portato avanti nell’ambito del progetto Eur3ka – spiega Federica Acerbi, ricercatrice del Politecnico di Milano – è stata di sviluppare delle metodologie che permettessero alle aziende manifatturiere di monitorare alcuni aspetti delle aziende stesse in ottica di resilienza; per questo abbiamo preso come base una metodologia che era stata sviluppata in precedenza sempre al Politecnico, la metodologia 6P, orientata alla digitalizzazione delle industrie manifatturiere, e l’abbiamo rivisitata in ottica di resilienza». Il gruppo di ricerca ha rilevato che le due dimensioni fondamentali, in questo ambito, sono quelle legate a “People” e “Performance”, e hanno quindi focalizzato su di esse il loro interesse.

Per quanto riguarda le performance, il gruppo ha investigato su quali fossero i parametri da tenere sotto controllo, in modo che l’azienda fosse in grado di valutare la sua capacità di reagire a eventi avversi. Ha poi sviluppato una metodologia di assessment, basata sui “livelli di maturità”, e l’ha sottoposta ai partner ottenendo feedback utili per focalizzare meglio la metodologia. È possibile accedere all’analisi al seguente link, dove si trovano sette domande mirate alla valutazione dell’azienda.

Per quanto riguarda l’aspetto relativo alle persone, il principale obiettivo che il Politecnico di Milano si è posto è stato quello di valutare come le persone siano state influenzate dalla digitalizzazione e dal verificarsi di eventi inaspettati. Anche in questo caso, è stata realizzata una metodologia di assessment per valutare la maturità digitale e di resilienza finalizzata a promuovere la realizzazione di un action plan specifico, che permetta di chiudere gli eventuali gap emersi. Fra l’altro, sono stati identificati nuovi job profiles e relative competenze, e in seguito sono stati raccolti i feedback dai partner di progetto. Attualmente, il Politecnico di Milano sta investigando, con l’aiuto dei partner citati, su quali livelli di conoscenza e skill si possano raggiungere con gli strumenti innovativi di formazione sperimentati.