Arrivano i digital twin basati su modelli di simulazione dinamica e intelligenza artificiale per supportare i processi decisionali della supply chain. Vengono realizzati dal team Simulation e Decision Science di Engineering Industries eXcellence (Indx), la divisione globale di Engineering Group specializzata nella progettazione, sviluppo e fornitura di soluzioni che coprono il ciclo di vita end-to-end della catena del valore di prodotti e processi industriali. «Possono essere semplici raccomandazioni oppure decisioni che vengono prese in autonomia», afferma Ettore Soldi, Head of Engineering Industries eXcellence e presidente di Engineering Usa. Come analizzare l’impatto delle variazioni della domanda, delle interruzioni dei fornitori, dei ritardi nel trasporto e valutare diverse configurazioni della rete di approvvigionamento? «Sfruttando le capacità di simulazione e le tecniche di modellazione (anche basate su algoritmi di machine learning), attraverso i digital twin possiamo sviluppare una consapevolezza che permette di affrontare e superare rischi ed imprevisti, minimizzare gli effetti che possono derivare dalla mancanza di materie prime, dall’aumento dei costi delle forniture, dalle disfunzionalità che si creano per effetto di una mancata sincronizzazione tra tutte le attività della filiera logistica e produttiva», dice Luigi Manca, global head of simulation & decision science di Engineering Industries eXcellence.

Insomma, con la simulazione si possono gestire eventi imprevisti e imprevedibili. E’ possibile verificare cosa succede nel caso un’importante fornitura venga a mancare e da questa condizione considerare delle azioni correttive. «La complessità delle supply chain globali è altissima, impossibile gestirla come vent’anni fa. Produrre e distribuire efficacemente ed efficentemente un prodotto è tanto difficile quanto progettarlo». Uno dei problemi ricorrenti riguarda le decisioni che devono essere prese in termini di capacità produttiva, spiega Soldi. Decisioni che non possono essere basate esclusivamente sui trend del passato, ma sono funzione di tutta una serie di varianti che si evidenziano in un preciso momento e che solo modelli in cui le interconnessioni replicano la complessità possono far emergere».

Le simulazioni gestiscono in modo predittivo la pianificazione di produzione e gestione magazzino, la logistica (ottimizzazione di rotte di trasporto e dei costi di spedizione) e la domanda). Come dice Soldi, «Con i digital twin simulativi si testano e monitorano supply chain antifragili, capaci di migliorare il grado di resilienza, che abilitano rapidità e agilità nella produzione, nella distribuzione e nel reperimento dei materiali». Pianificare lo sviluppo di un nuovo vaccino, supportare decisioni per l’approvvigionamento di merci e materiali per il più grande giacimento petrolifero del Mar Caspio. Ecco alcuni tra i progetti realizzati in ambito farmaceutico e nell’oil & gas e come la divisione del gruppo Engineeering e gli esperti del team Simulation e Decision Science affiancano le aziende nello sviluppo di digital twin di nuova generazione per la gestione delle supply chain.

Supporto decisionale operativo. Come funzionano i digital twin basati sulla simulazione algoritmica

Il gemello digitale simulativo introduce una realtà parallela: utilizzabile dalla pianificazione strategica o alla gestione operativa. Quest’ultima consente la contestualizzazione in tempo reale di un modello e l’acquisizione di una prospettiva globale per prendere decisioni informate. Come spiega Soldi, «Risolvere la complessità di una supply chain dipende dalla capacità dei modelli di simulazione di operare su tre variabili: il numero di elementi potenzialmente interagenti (Molteplicità), il livello di interconnessione tra questi elementi (Interdipendenza) e la diversità di questi elementi (Diversità). La complessità sorge dalle relazioni tra tutte queste variabili nel tempo».

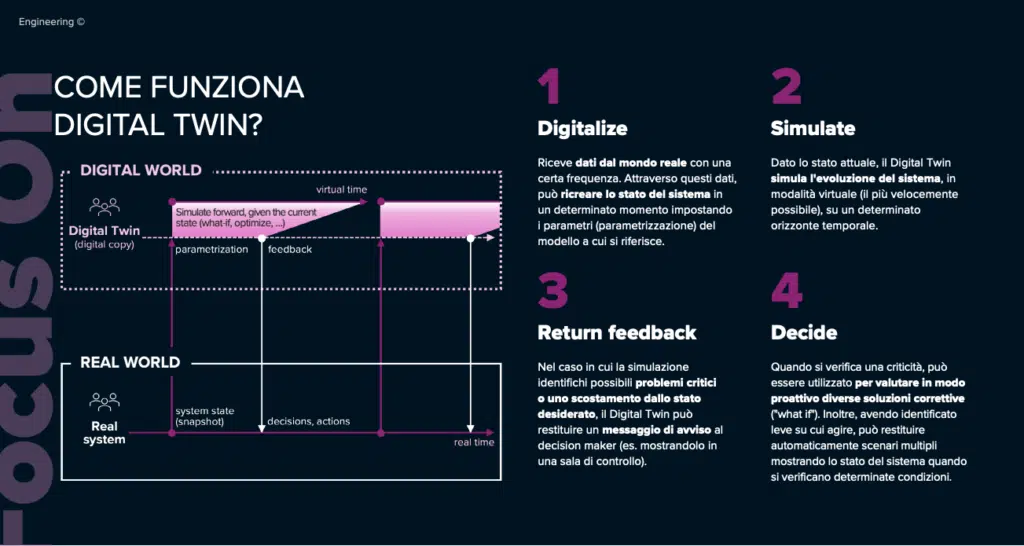

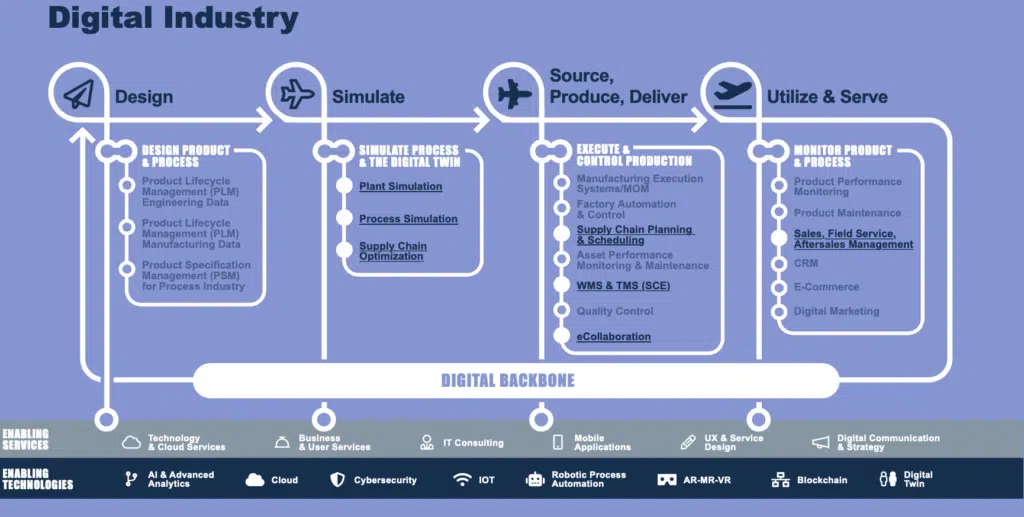

Ecco, quindi, modelli di simulazioni multi-agente (in ambito logistico, produttivo) che vengono realizzati con piattaforme fornite da partner strategici come Anylogic e Siemens. Modelli che abilitano una supply chain di tipo responsive, che agisce e reagisce in risposta a cambiamenti che vengono determinati dall’interdipendenza tra macchinari, persone e sistemi, dalla volatilità delle condizioni di mercato e dalle azioni che si verificano su tutta la catena del valore. «Sviluppiamo digital twin operazionali per simulare i processi in tempo reale, dice Soldi. Attraverso la simulazione, non solo identifichiamo e testiamo azioni correttive per eventi imprevisti, ma, in modo ancora più significativo, agiamo per ottimizzare le prestazioni complessive del business». Digitalizzare, simulare, valutare, decidere. «Attraverso i dati acquisiti dal mondo reale il digital twin ricrea lo stato del sistema in un determinato momento, racconta Manca. Sulla base dati disponibili si effettua la simulazione in modalità virtuale e nel caso si identificano problemi o scostamenti dallo stato desiderato, viene inviato un messaggio di avviso al decisore creando così le condizioni per valutare preventivamente delle opzioni correttive. Possono inoltre essere impostate logiche attraverso le quali il gemello digitale può restituire automaticamente più scenari che mostrano lo stato del sistema al verificarsi di determinate condizioni in uno stato di incertezza».

Il valore della simulazione strategica applicata al digital twin della supply chain

Quali sono le posizioni migliori per magazzini, centri di distribuzione e siti di produzione? Quali sono le migliori procedure per il rifornimento, l’approvvigionamento e il trasporto? Quanto è stabile e affidabile la catena di fornitura? Quali impatti può avere l’introduzione di un fornitore alternativo? E se aumentiamo la capacità di produzione quali effetti si propagano sull’intera catena del valore? «Nel prendere decisioni strategiche, le aziende hanno una serie di opzioni e il simulation modelling può consentire loro di studiare e comprendere accuratamente i rischi e i vantaggi che ciascuna opzione comporterebbe per le loro operazioni», dice Soldi. «La modellazione dinamica dei sistemi, declinata con le sue diverse metodologie (ad eventi discreti o basata su agenti) aiuta le aziende a studiare e ottimizzare la loro catena di fornitura e le reti logistiche regionali e globali, aggiunge Manca. Possono supportare in modo affidabile le aziende nel calcolare, identificare e compiere scelte di progettazione e gestione della catena di fornitura meno rischiose e più redditizie».

Digital twin come sistema per realizzare una supply chain reattiva e antifragile

Digital twin che replicano e connettono ogni aspetto quantificabile di una catena di fornitura. «L’adozione delle nuove tecnologie digitali sta cambiando i processi e i modelli di business in tutti i settori, Hanno il vantaggio di trasformare gli scenari competitivi esistenti o di crearne di nuovi». Strumenti di simulazione evoluti consentono dunque l’ottimizzazione dei sistemi di produzione e dei processi logistici: migliorano il flusso dei materiali, l’utilizzo delle risorse e la logistica, eliminano i colli di bottiglia e riducono al minimo i tempi di inattività. «Analizzano le situazioni e identificano le decisioni migliori per raggiungere l’obiettivo predefinito, dice Manca. Le informazioni raccolte dai vari punti di interconnessione della catena del valore aiutano a scoprire e interpretare gli andamenti, raccomandando decisioni efficaci». Insomma, l’obiettivo principale di un modello di simulazione è quindi quello di esplorare, in modo rapido e sicuro, le criticità di un processo suggerendo azioni correttive.

Digital twin olistici per risolvere la complessità delle interdipendenze di una supply chain

Sintetizzando, molteplicità, interdipendenza, diversità dei soggetti che interagiscono in una supply chain. Sono questi i fattori che ne rendono complessa la gestione. Per Soldi, vale sempre un principio di massima: più grande è il numero di elementi da considerare, maggiore la loro varietà e la loro interdipendenza, maggiore la complessità da risolvere. Il punto di partenza è, quindi, la creazione di un digital twin olistico che interconnetta le risorse dell’intera catena del valore, e un sistema di simulazione che possa suggerire decisioni contestualizzate. «Un modello di simulazione deve tenere in considerazione il condizionamento procurato da possibili cause esterne, conoscere e interpretare come le azioni modificheranno lo stato del sistema», dice Manca. Cosa che non avviene nella pratica tradizionale, dove le azioni migliorative vengono spesso prese sulla conoscenza che deriva dai soli fogli Excel, del tutto insufficiente per rappresentare la complessità di una sua supply chain. «Quando si affrontano problemi complessi, i modelli di simulazione restano l’unica strada affidabile per testare ipotesi decisionali e valutarne gli effetti, dice Soldi. Negli anni abbiamo aiutato manager di grandi aziende a realizzare modelli di simulazione che li hanno aiutati a valutare correttamente gli impatti delle loro decisioni strategiche sull’intero ecosistema aziendale».

Digital Twin per supportare le operazioni logistiche per la costruzione di uno dei più complessi impianti petroliferi del Mar Caspio

Flessibilità, ottimizzazione di tempi e costi, supporto logistico delle operazioni. Il progetto in cui è coinvolta Engineering Industries eXcellence è rivolto allo sviluppo e sfruttamento del più grande giacimento petrolifero scoperto negli ultimi 40 anni nel Nord Est del Mar Caspio, in Kazakistan. Per via delle problematiche combinate di sicurezza, ingegneria e logistica in un ambiente offshore estremamente impegnativo, soggetto a un abbassamento progressivo del livello mare, è considerato uno dei più grandi e complessi progetti industriali attualmente in fase di sviluppo nel mondo. La sfida è realizzare l’impianto, che si trova a circa 50 chilometri dalla costa, riuscendo a stabilire una supply chain che sia coerente con la trasformazione dell’ecosistema ambientale. «La profondità in questo tratto di mare è di appena 3 metri e in costante abbassamento. Per procedere con le operazioni di estrazione è stato costruito un vero e proprio arcipelago di isole artificiali. Per poter supportare le operazioni di scavo serve un continuo approvvigionamento di materiali e, se si prosciuga troppo il mare non si possono far arrivare le merci e materiali con rimorchiatori e chiatte ma non si possono nemmeno utilizzare mezzi di terra, perché le condizioni non lo permetterebbero», racconta Manca.

Occorre, quindi, prevedere la logistica ottimale per costruire tutto quello che serve prima che il mare in quel punto non sia più navigabile. «Siamo impegnati per realizzare un modello di simulazione che, replicando fedelmente il funzionamento dell’intera supply chain, permette di dimensionare al meglio la flotta di navi e mezzi necessari a supportare logisticamente le operazioni di costruzione e drilling prima che sia troppo tardi e ottimizzando le risorse a disposizione», dice Manca. La flessibilità della soluzione permetterà di valutare in anticipo i vantaggi e gli svantaggi delle diverse alternative a disposizione, offrendo la possibilità di testare anche gli eventi più estremi per scegliere la configurazione logistica più resiliente al minor costo possibile. Il software di simulazione della catena di approvvigionamento aiuta quindi a gestire le sfide in questo ambito, riducendo i costi e migliorando il servizio. Fornisce una visione approfondita e chiara delle complesse reti di fornitori, vettori e spedizionieri. «L’integrazione di dati real time abilita scenari “what if“, rendendo possibili decisioni molto più accurate e precise, aggiunge Manca. E’ possibile riconfigurare la produzione o rimappare il flusso dei materiali prendendo in considerazione i più diversi contesti ambientali che influenzano la logistica».

Digital Twin per la pianificazione della produzione in ambito farmaceutico

Definire i parametri di produzione e di inventario in funzione della domanda di mercato prevista nel tempo simulato attraverso un super digital twin comprensivo di tutti i diversi elementi. Il team di Simulation & Decision Science di Engineering ha progettato un modello di simulazione per analizzare e prevedere il comportamento della rete di approvvigionamento di una società farmaceutica globale. E’ una delle prime 10 aziende farmaceutiche al mondo e sta conducendo studi clinici per un vaccino contro la febbre dengue. Una volta ottenuta l’approvazione governativa, deve essere pronta per la produzione su larga scala e la distribuzione. «La nostra soluzione ha l’obiettivo di consentire la massima flessibilità e l’analisi degli scenari», racconta Manca. Ogni fase di produzione e inventario è modellata singolarmente all’interno dell’intera rete di approvvigionamento. Un approccio modulare che facilita la definizione dei parametri per ciascun elemento, consentendo di prevedere con precisione l’impatto della domanda di mercato nel periodo simulato. Pianificazione della produzione e delle scorte, miglioramento della capacità produttiva e dei tempi di ciclo per ridurre tempi di attesa e sprechi. In sintesi, il digital twin simulativo offre alla società farmaceutica una maggiore visibilità della catena di approvvigionamento e una più grande flessibilità operativa.

Presenza globale, competence hub e metodologia operativa di Engineering Industries eXcellence

Fatturato di circa 130 milioni, 800 dipendenti (di cui 350 in Italia). Engineering Industries eXcellence, divisione del Gruppo Engineering (la digital transformation company guidata dal ceo Maximo Ibarra, 15.000 dipendenti e un giro d’affari prossimo a 1,6 miliardi) ha sedi in Usa, dove è focalizzata su manufacturing e trasporti, in Sud America, in Asia e in Europa. Tra le referenze, quelle di Coca Cola, Dipartimento Difesa Americano, Stellantis, Toyota, Mondelez, Salov, Unilever, Gruppo Fedrigoni, Hitachi, Ansaldo Energia, Leonardo, Bat, Sanofi, Novartis e tantissime altre. Per implementare soluzioni digital twin Industries eXcellence ha una propria metodologia operativa. Come spiega Soldi, «E’ necessario dar vita a gruppi di lavoro misti, che comprendono non solo gli esperti della divisione, ma anche quelli dell’azienda cliente e di altre imprese (di filiera, o partner tecnologici di Industries eXcellence, come Siemens, Sap, Dassault Systèmes, Ptc, Aras, Aveva, Rockwell Automation, Schneider Electric, AnyLogic, Domino, Zebra e tanti altri)». In generale il lavoro inizia con un assessment relativo al grado di maturità digitale dell’impresa cliente. Solo dopo si identificano quelle implementazioni che possono portare ad una trasformazione olistica, alla simulazione, al decision science e al digital twin. Le soluzioni vengono realizzate dai 19 Competence Hub presenti a livello globale. Hanno competenze su 5 diverse best practice industriali (Design, Produce, Supply & Deliver, Decide ed Experience) e svolgono sia la funzione commerciale che quella di delivery. Supportano la fase di prevendita, con un rilevante apporto consulenziale, eseguono i progetti e si occupano di application maintenance ovvero della manutenzione evolutiva e correttiva delle applicazioni software.