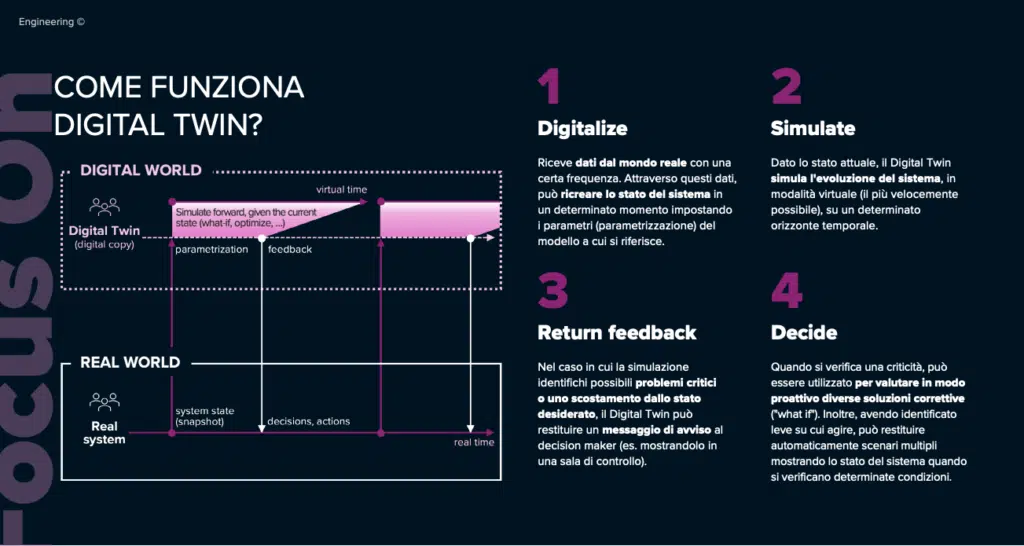

Riconvertire o creare ex novo un impianto, un sito produttivo o una linea di produzione? Come valutare l’impatto delle tecnologie più avanzate e progettare strutture manifatturiere economicamente sostenibili? Per gestire i rischi finanziari e avere certezza del ritorno dell’investimento di una smart factory servono elementi concreti e proiezioni attendibili che possono essere forniti da digital twin e modelli di simulazione basati su algoritmi di intelligenza artificiale. Per dare impulso al nuovo paradigma del simulation based decision making, Industries eXcellence – la divisione globale di Engineering Group specializzata nella fornitura di soluzioni digitali per il mondo manifatturiero – ha impostato un piano di sviluppo strategico creando una practice unit (Simulation e Decision Science) appositamente dedicata alla fornitura di servizi specializzati. Un esempio è il progetto avviato per un’importante multinazionale dei semiconduttori in collaborazione con la società di consulenza strategica Porsche Consulting.

Come racconta Luigi Manca, global head of simulation & decision science di Engineering Industries eXcellence, «Abbiamo sviluppato un modello di simulazione di una light-off factory, una fabbrica “a luci spente”, completamente automatizzata, dove è previsto l’utilizzo massivo di robotica collaborativa sia a livello di produzione che di intralogistica, con l’obiettivo di dare evidenza del ritorno dell’investimento del progetto industriale». Digital twin simulativi si affermano anche nell’energy, nell’aerospace e nella cantieristica navale, settori dove la messa in servizio di nuove strutture è costosa e ad alta intensità di capitale. Per il Dipartimento della Difesa Americano, Industries eXcellence sta per esempio sviluppando un modello di simulazione per ottimizzare la riconversione dei siti dove si effettuano la manutenzione e revamping dei sottomarini della marina militare: con i digital twin simulativi si individuerà la configurazione dell’impianto che permetterà di rendere il processo di manutenzione più rapido ed efficiente con un risparmio di costi significativo e tempi di fermo ridotti. «Sono investimenti miliardari e noi abbiamo la responsabilità di sviluppare la parte di simulazione del nuovo layout dei building, dice Ettore Soldi, Head of Engineering Industries eXcellence e presidente di Engineering Usa.

Altro progetto, quello realizzato per un’importante oem americano che produce motori per l’aviazione civile e militare. In questo caso il digital twin ha a bordo un modello di simulazione per convalidare le decisioni di progettazione di nuove linee di produzione: è possibile fare analisi sull’utilizzo della forza lavoro, identificare i colli di bottiglia operativi e individuare le opportunità di miglioramento in una logica smart factory. Ecco alcuni dei progetti realizzati da Industries eXcellence per il governo americano e per importanti aziende multinazionali, i vantaggi e i possibili scenari applicativi del digital twin nel mondo manifatturiero e industriale. L’evoluzione futura? «Uno dei cambiamenti più importanti sarà introdotto dall’intelligenza artificiale causale e generativa. Permetteranno di trovare xerelazioni causali e di interrogare il digital twin in un linguaggio naturale. Siamo ancora in una fase di sperimentazione, ma è sicuramente una delle nuove frontiere tecnologiche su cui concentreremo i prossimi investimenti», dice Soldi.

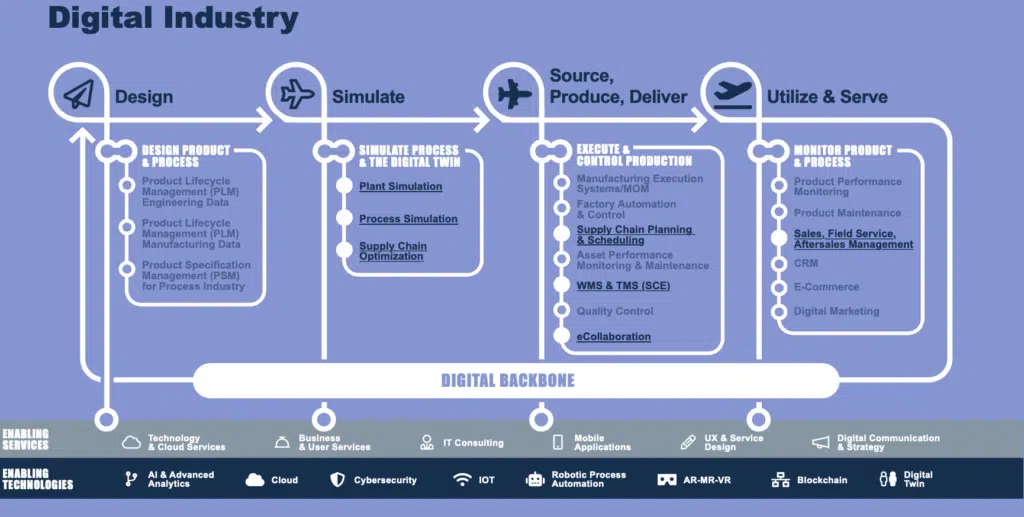

Modellazione di simulazione di impianti e processi di produzione per un supporto decisionale ad investimenti nel mondo manifatturiero

Come individuare miglioramenti e aumentare l’efficienza nei processi dell’area produttivi, dimostrare alla direzione che nuove tecnologie di automazione valgono l’investimento? L’azienda ci sta dicendo di aumentare la velocità della linea di produzione, come essere sicuri che questo alla fine contribuirà ad aumentare la produttività mantenendola qualità? «La simulazione è essenziale per modellare l’impianto e il layout prima di apportare qualsiasi modifica al modello produttivo esistente», dice Manca. In sintesi, l’esecuzione di una simulazione consente di determinare la capacità effettiva dell’impianto, scoprire i colli di bottiglia, valutare indicatori di performance, identificare i problemi esistenti e le opportunità per aumentare la produttività. In secondo luogo, permette di eseguire analisi di scenari ipotetici (what-if) consentendo di valutare modifiche virtuali in termini di layout e flussi di lavoro.

Insomma, la simulazione dei processi e delle operazioni di produzione può aiutare le aziende a comprendere e prevenire qualsiasi problema di progettazione ed ergonomia durante la messa in servizio di nuovi prodotti, impianti e processi. Per la creazione delle soluzioni il team Simulation & Decision Science utilizza una molteplicità di prodotti. Tra questi, la suite applicativa Anylogic, il software industriale Tecnomatix di Siemens (dal plant al process al factory simulation), le piattaforme di Rockwell e Dassault Systèmes. «I modelli di simulazione del processo forniscono un ambiente in grado di emulare un comportamento realistico dei processi di produzione, per guidare l’ottimizzazione dei tempi di ciclo e della sequenza del processo, spiega Manca. La modellazione di esseri umani, robot, nastri trasportatori, strumenti e altri elementi tipici del flusso di lavoro può aiutare le aziende di produzione a comprendere i processi, identificare i modi per apportare miglioramenti reali e, in ultima analisi, predire il ritorno dell’investimento».

Rischio fallimento di nuovi progetti per l’incapacità di prevedere i ritorni di investimento. Il valore degli strumenti di supporto decisionale basati sulla simulazione

Realizzare una fabbrica ad alta automazione. Secondo le statistiche il 54% dei progetti sono a rischio di fallimento e una delle cause è proprio l’incapacità di prevedere il ritorno dell’investimento. Lo scoglio maggiore è capire come massimizzare la capacità produttiva minimizzando gli investimenti in capitale. «In alcuni dei nostri progetti la simulazione in digital twin ha dimostrato che è possibile, a parità di performances, riuscire ridurre del 50% i costi inizialmente preventivati», dice Soldi. Progettare e definire processi, valutare gli investimenti e il breakthrough produttivo. Valutare possibili piani di espansione per aumentare la capacità produttiva e i ricavi, comprendere l’impatto dell’introduzione di nuove tecnologie sull’intero processo produttivo, stimare la data di completamento dei lavori in base alle condizioni attuali e future del reparto produttivo, ottimizzare la sequenza dei lavori ed eseguire analisi “what-if” in risposta a eventuali interruzioni. Sono tutte risposte che possono essere soddisfatte con strumenti di supporto decisionali basati su digital twin. «Nella progettazione di fabbriche light-off ad alta automazione, i digital twin possono essere utilizzati per dirigere la produzione fornendo ai decisori insight sullo stato attuale della fabbrica e predire come reagirà ai cambiamenti. Ciò consente di apportare aggiustamenti alle pianificazioni di produzione, alle impostazioni delle macchine e ad altri fattori per ottimizzare produzione e qualità», dice Manca.

Il digital twin simulativo a supporto di una produzione flessibile coerente con le variazioni della domanda

La capacità di adattare rapidamente la produzione alle esigenze del mercato è uno dei principali vantaggi della produzione flessibile, un modello manifatturiero che permette di modificare la produzione per rispondere a cambiamenti nella domanda, introdurre nuovi prodotti o regolare rapidamente le linee di assemblaggio. «La ricerca di una soluzione di flexible manufacturing sta diventando la priorità delle priorità per tutte le aziende che devono rispondere a una elevatissima personalizzazione di prodotto», dice Soldi. Le linee di produzione hanno l’esigenza di essere riconvertite rapidamente per eseguire cicli di lavoro diversi? Come configurare i possibili layout? E’ la simulazione che permette di dare delle risposte. Può prendere in considerazione diversi fattori tenendo conto dei processi produttivi svolti dalle persone e dalle macchine. Ovviamente, aumentando il numero di variabili si ottengono risultati più accurati e precisi. Come dire, più dati sensibili introduco migliore sarà il grado di approssimazione del sistema reale. «Per realizzare un modello di simulazione di una flex factory si deve avere una chiara identificazione degli obiettivi», dice Manca. Essenziale, quindi, è definire il possibile livello di adattabilità alle variazioni della domanda, la riduzione dei tempi di cambio formato, l’ottimizzazione delle risorse. Cose che si riescono a fare simulando il processo produttivo, inclusi tempi di ciclo, capacità delle macchine, flussi di lavoro, tempi di setup e requisiti di produzione.

Modelli di simulazione per la progettazione di nuovi layout di cantieristica navale per la flotta di sottomarini Usa

Il digital twin simulation based è applicabile sia a realtà esistenti che in fase di progettazione. Come già accennato, quest’ultimo è il caso del progetto commissionato dal Dipartimento della Difesa americano per la riconversione degli impianti di manutenzione dei sottomarini della flotta Usa. Come spiegano gli esperti del team di Engineering, qualsiasi potenziale modifica al layout dell’impianto può essere valutata e analizzata attraverso modelli di simulazione, nella sicurezza dell’ambiente virtuale, prima di essere implementata nel mondo reale. «Il concetto di sfruttare modelli di simulazione per progettare un impianto di produzione e comprenderne il comportamento è un aspetto cruciale per consentire alle aziende di ottimizzare i processi, ridurre i costi e migliorare la competitività, dice Soldi. E’ un modo sicuro ed economicamente vantaggioso per sperimentare i più diversi scenari e prendere decisioni basate sui dati». Insomma, nel mondo della cantieristica navale i digital twin simulativi possono aiutare a semplificare i processi di costruzione e migliorare le prestazioni delle risorse, soprattutto, come spesso accade in questo settore, quando si trovano ad affrontare elevata complessità, alta variabilità, grandi volumi di dati e un numero infinito di parti coinvolte.

Aerospace, come riconvertire siti produttivi con la simulazione e prevedere l’aumento della capacità produttiva

Per il governo statunitense Industries eXcellence supporta i fornitori nella costruzione di sottomarini nucleari, sistemi radar, veicoli di terra, aerei da caccia e cantieri navali della marina militare. Attraverso simulazioni avanzate, Industries eXcellence ha per esempio supportato i processi decisionali in un progetto di trasformazione della struttura produttiva di un importante oem aeronautico globale.

L’obiettivo? Riconvertire un sito produttivo a un’installazione di manutenzione e riparazione. «Utilizzando il software di simulazione abbiamo ricreato virtualmente l’intero processo del cliente, consentendo l’analisi dei requisiti minimi di risorse per i futuri carichi di lavoro», racconta Manca. Il modello in utilizzo ha così contribuito a identificare i colli di bottiglia e le opportunità di miglioramento. Risultati? Più efficienza nella progettazione e nell’ingegneria, miglioramento della produttività della futura struttura di riparazione degli aeromobili, riduzione dei rischi di investimento di capitale e ottimizzazione delle risorse di produzione.

Digital twin simulativi per valutare nuovi processi produttivi nell’industria petrolifera

In questo settore Industries eXellence ha avviato un nuovo progetto per un’azienda americana specializzata nella produzione di apparecchiature utilizzate nella perforazione di pozzi petroliferi. L’obiettivo? Aumentare l’efficienza della pianificazione della produzione, dalla progettazione alla consegna finale, ridurre la variabilità dei tempi di processo e le interruzioni impreviste e imprevedibili.

«Senza alcuna flessibilità per affrontare questi scostamenti, il cliente doveva riconfigurare manualmente il proprio piano di produzione, con conseguenti maggiori costi di produzione», racconta Manca. Il modello di simulazione ha quindi come obiettivo la riduzione della variabilità dei tempi del processo produttivo, l’identificazione delle cause ignote che portano a un’interruzione della pianificazione, l’eliminazione di processi manuali. La soluzione proposta si basa su AnyLogic Simulation Software e l’implementazione della soluzione avverrà presso lo stabilimento principale per poi essere estesa in Europa e in altri siti del Nord America.

(Ripubblicazione dell’articolo del 18 gennaio 2024)