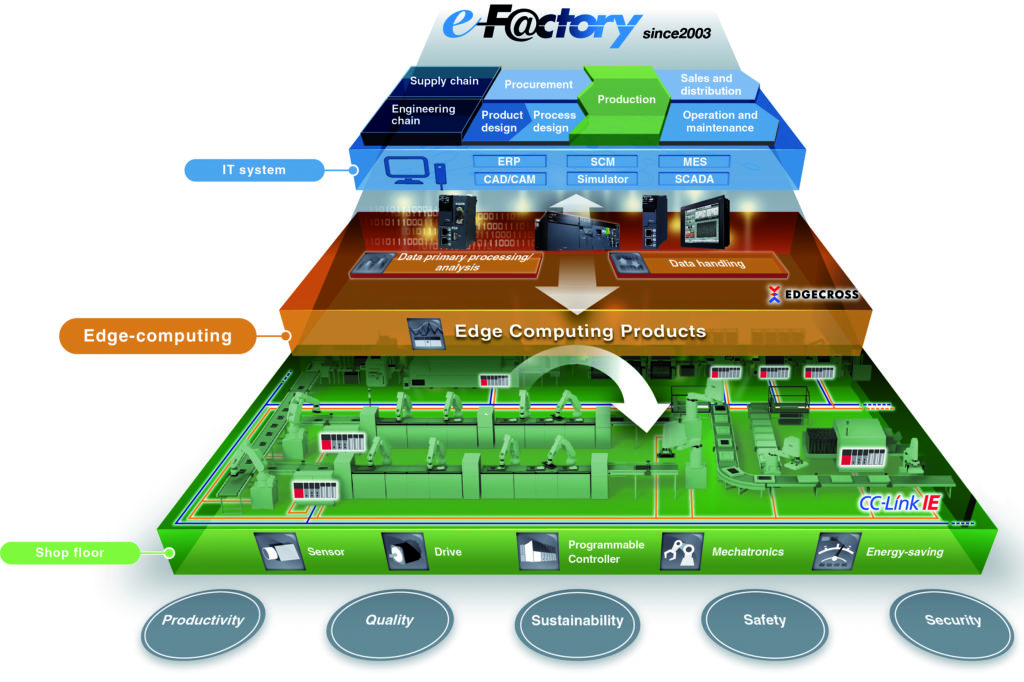

Un’azienda manifatturiera può raggiungere la massima efficienza solo se gli impianti produttivi sono collegati in modo adeguato ai sistemi di gestione del business, o se preferite all’Erp aziendale. Per “collegati in modo adeguato” si intende che dagli impianti possano essere inviate in modo tempestivo tutte le informazioni che possono risultare utili a gestire la produzione dal punto di vista dell’Erp stesso, e solo quelle. Con la progressiva adozione dei paradigmi di Industria 4.0, tra sensoristica avanzata, sistemi IioT e cloud, a volte si è andati ad esagerare, inviando ai sistemi enterprise una massa di dati sproporzionata, con il risultato che il surplus di informazione rendeva complicato individuare i dati veramente utili.

Per mitigare il problema, i produttori propongono oggi i sistemi di “edge computing”, ovvero Pc industriali in grado di fare da collegamento, ma soprattutto da filtro di disaccoppiamento, fra lo shop floor e l’enterprise, provvedendo a filtrare la massa di informazioni e a inviare ai livelli superiori solo quello che effettivamente serve. Oggi l’argomento Edge Computing, quindi, è un “trend topic” dell’Industria 4.0, e per certi versi costituisce il primo vero ingresso dell’Ict in fabbrica, ambiente nel quale il digitale era sì entrato da tempo, ma sotto forme ben diverse (vedi Plc, bus proprietari eccetera).

In Mitsubishi Electric, l’era dell’edge computing è iniziata da una dozzina d’anni, e la sua offerta di prodotto risente positivamente dell’esperienza dell’azienda nell’automazione industriale. I modelli in portfolio, infatti, hanno una forte parentela con i Plc della casa e si programmano in modo simile, grazie ai tool forniti. I dati che da queste macchine escono per andare ai livelli superiori dei sistemi informativi aziendali sono in chiaro e facilmente sfruttabili su tutti i principali sistemi di Erp e ambienti cloud.

Anche nell’Edge Computing, l’azienda giapponese propone un approccio consulenziale ai suoi clienti, e tendenzialmente lavora con un metodo che permette di implementare nuovi progetti step by step, avanzando a mano a mano che le parti già realizzate hanno dimostrato il loro “valore”, soprattutto in termini di Roi. Perché anche l’Edge Computing, come tante altre tecnologie che mettiamo nelle industrie, lo si installa per migliorare il conto economico dell’azienda. Risparmiare soldi o guadagnarne di più, insomma. La soluzione che Mitsubishi Electric propone, prevede vari aspetti: abbassando la spesa complessiva dell’infrastruttura dei livelli superiori (meno dati di produzione da elaborare nel data center significa meno server, meno storage, meno consumo di energia); riducendo i guasti sulle linee, grazie alla rilevazione dei difetti e all’analisi dei dati per la manutenzione predittiva; aumentando la produttività dei macchinari per via del minor numero di fermi macchina; ma anche abbassando le spese di implementazione e gestione, perché la modularità dell’offerta riduce il numero di componenti diversi da installare e da tenere di scorta, la programmazione è semplice e non richiede informatici, e il cliente può contare su un singolo interlocutore per tutte le sue necessità tecniche e di assistenza.

Le radici dell’Edge Computing in Mitsubishi Electric

Fra chi si occupa di automazione, qualcuno aveva previsto il problema del sovraccarico e la necessità di selezionare i dati da trasmettere ai livelli superiori già diversi anni fa. «Abbiamo presentato il Mes-It nel 2008 – ci ha raccontato Gianmichele Piciocco, marketing manager di Mitsubishi Electric – Non era ancora nemmeno stato inventato il termine “Industria 4.0”. Il Mes-It rispondeva a un’esigenza fondamentale: trasferire dallo shop floor una serie di dati sensibili che erano memorizzati dai Plc. Nel 2008 nessuno qui pensava a questo tipo di soluzioni, ma nelle nostre fabbriche giapponesi già le mettevamo in atto. Quindi una parte di dati sensibili veniva mandato a quelli che oggi chiamiamo Scada e veniva inviato anche all’Erp».

Mes-It svolgeva quindi proprio la funziona di “ponte” fra i due mondi, e pur nascendo in ambito di automazione industriale (e quindi capace di interfacciarsi con le piattaforme di fabbrica) era in grado di parlare con piattaforme Ict tipiche dell’ambito enterprise, da Unix a Linux ai server Windows, e con i più diffusi database (Db2, Oracle, Ms Sql Server). Era, in un certo senso, il padre degli attuali Edge Computer di Mitsubishi Electric.

«Con l’arrivo del paradigma Industria 4.0, è iniziato un fenomeno di avvicinamento graduale di due mondi – continua Piciocco – All’inizio, l’informatico è entrato in fabbrica, senza sapere probabilmente nulla di processi industriali e scoprendo un universo per lui nuovo, mentre il tecnologo ha cominciato ad avvicinarsi al digitale e a prendere contatto con query, data base, matching e via discorrendo. Praticamente tutti i produttori di automazione hanno iniziato a proporre soluzioni proprietarie e, proprio per questo, non ideali. E i produttori di software hanno tentato di creare dei “super-Scada”. Solo in seguito, con l’arrivo del cloud e con la disponibilità reale di sistemi IioT si è veramente cominciato a digitalizzare gli stabilimenti».

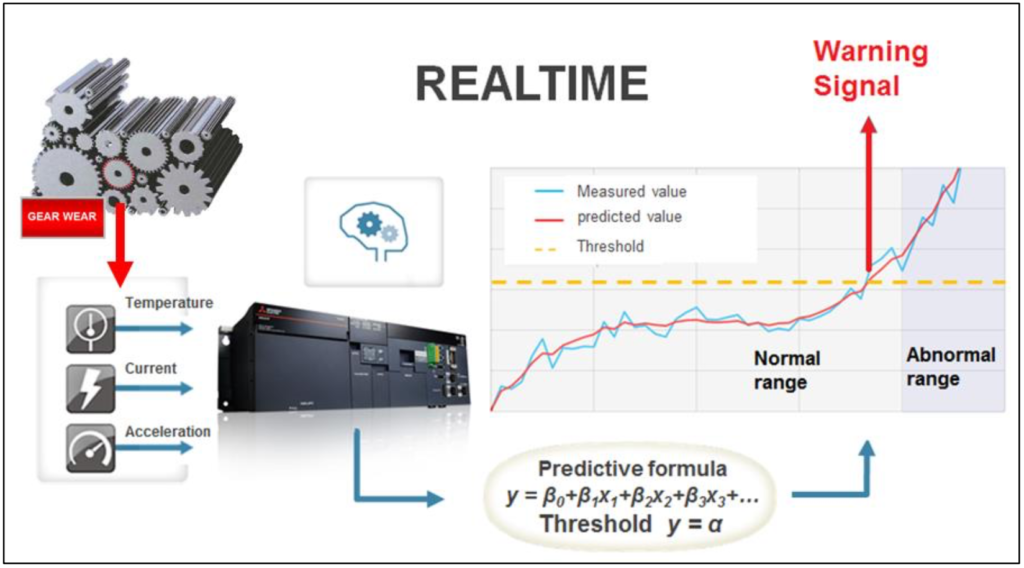

Di fatto, Mitsubishi Electric ha nel proprio portfolio macchine “Edge ready” da una dozzina d’anni. Ma cosa significa oggi Edge Computing per l’azienda giapponese? «Per noi l’Edge Computing è quel layer intermedio di fabbrica che permette di aggregare grosse moli di dati e “pre-lavorarle” al livello impianto definendo, tramite algoritmi adattativi basati su AI o statistici, la rilevanza dell’informazione e soprattutto per chi è rilevante l’informazione. Questo permette un’ottimizzazione dei flussi dei dati in termini di necessità ed efficienza. Concettualmente, ad esempio, l’informazione prodotta da una fotocellula ha rilevanza in un processo circoscritto e localizzato, governato almeno da un Plc e diventa rilevante all’interno del processo stesso per cui sarebbe superfluo ridondarla a livello di Erp. L’accesso al dato è fondamentale ed i dispositivi di campo debbono poterli rendere disponibili; in questa direzione Mitsubishi Electric ha avviato un programma, MAISART (Mitsubishi Electric’s AI creates State of the ART in tecnology), che determina che ogni “prodotto” segua un principio di progettazione che integri sistemi di AI a bordo, rendendoli quindi “AI ready”. Lo scopo è creare algoritmi che determinino il valore del dato e che possano restituire alla “linea” o al “Erp” una informazione utile».

È l’approccio opposto a quello che era stato tentato all’inizio di Industria 4.0, quando si mandavano tutti i dati in cloud. Con l’ovvio risultato di saturare banda, server e storage, perché una volta usciti dal “proof of concept” fatto con qualche decina di sensori, e dal progetto pilota con qualche centinaio, ci si ritrovava una linea di produzione dotata di migliaia di sensori, che rilevavano i dati anche decine di volte al secondo, e inviavano al data center cloud in tempo reale svariati Terabyte di dati da analizzare ogni giorno. «Portare tutti i dati in cloud è l’esasperazione del concetto. Che tecnologie servono per trasferire ogni secondo milioni di rilevazioni eseguite da migliaia di sensori? Per non parlare dei server, dello spazio di storage necessario… il termine cloud piace molto, ma dietro alla nuvola c’è sempre un sistema, un gruppo di server. E più dati ci sono da trattare, più il sistema richiede server potenti e numerosi, che vanno alimentati e raffreddati, consumando energia che produciamo spesso da fonti fossili… risultato, stiamo inquinando il mondo per mandare i dati del sensore sul cloud…» spiega Piciocco.

Cosa si ottiene, invece, inviando ai livelli superiori solo i dati realmente necessari? Un esempio rivelatore riguarda le statistiche di fail. Se mandassimo il numero di scarti all’Erp, esso sulla base di questo dato dovrebbe essere in grado di stabilire la frequenza degli interventi di manutenzione da schedulare ed eseguire sulla linea. In questo modo si riducono i guasti e i fermi imprevisti, con un netto risparmio economico. «Perché alla fine, ogni innovazione che si apporta al processo di produzione deve avere un riscontro sul Roi» puntualizza Piciocco.

Oltre alle informazioni che vengono elaborate con semplici metodi statistici, gli edge computer trattano i dati anche sfruttando tecniche di Intelligenza Artificiale. «Per esempio, se c’è un sensore di temperatura che rileva un valore atipico ogni giorno alle 17, e alla stessa ora c’è il cambio di turno del personale, la correlazione sarà: non è che per caso c’è una porta che si apre davanti al sensore proprio a quell’ora? Certo, l’edge computer non può sapere che c’è una porta davanti al sensore. Ma è in grado di segnalare all’operatore che esiste un’anomalia che non è legata al processo. L’Intelligenza Artificiale non agisce in maniera autonoma, non è “Io Robot”, dà un’informazione, un suggerimento».

La linea MELIPC

L’attuale offerta di Mitsubishi Electric nel settore Edge Computing si sviluppa dal punto di vista hardware sulla linea di computer industriali MELIPC, composta da quattro famiglie, dai piccoli MELIPC MI1000 ai grandi MI5000, macchine basate su anni di know-how nell’automazione di impianti, e quindi perfettamente a loro agio in fabbrica.

Il modello base della gamma, MI1000, è un compatto (alto appena 26mm) Pc Windows “rugged” e fanless, basato su processore Intel Atom E3826, che arriva con preinstallato il software EdgeCross che gli consente di svolgere il ruolo di “data collector” appena collegata la spina. Il suo ruolo tipico è infatti quello di gateway fra i due mondi. Con il modello MI2000 si sale un gradino in quanto è in grado di svolgere anche le funzioni di monitoraggio e analisi dei dati. Basato su Cpu Core i3, dispone anche di vani per dischi Ssd/Hdd per memorizzare grandi quantità di dati e di slot Pci e PCI Express per aggiungere schede di espansione. Per esempio, le interfacce CC-Link che vanno ad aggiungersi alle porte RS232/422/485 per la connessione agli impianti, e alla doppia porta Ethernet e alle 6 Usb della parte It.

MI3000 è un modello con un fattore di forma particolare: infatti il corpo macchina è collocato sul retro del monitor touch, da 15” (Xga) o da 21,5” (Full Hd). Con una dotazione simile a quella del modello 2000, ma con memoria di massa basata sul nuovo standard M2, è in grado di assolvere tutti i compiti del modello 2000 ma è soprattutto una macchina pensata per il monitoraggio.

Il top di gamma, infine, è l’MI5000, che si presenta più simile a un sistema modulare basato su Plc che a un classico computer. In effetti, questo modello monta oltre a Windows il sistema operativo VxWorks, e i due sistemi condividono memoria e storage. VxWorks è un sistema pensato per il controllo real time di macchine e linee di produzione, oltre che per la raccolta dati ad alta velocità, ed è molto stabile, tanto che la parte VxWorks può continuare a lavorare senza conseguenze anche in caso di crash del sistema Windows. L’apparecchio monta di serie i moduli di comunicazione CC-Link Field Network e Field Network Basic, e possiede un sistema di programmazione versatile e completo di “Solution Template”, veri e propri esempi di programmi specifici per varie applicazioni, che l’utilizzatore può sfruttare come base per creare i propri programmi personalizzati.

«L’edge computer di Mitsubishi Electric è questo, un elaboratore industriale, montato su rack a Plc, quindi compatibile con tutte le informazioni del bus di sistema, e capace di integrarsi con i network industriali, un’operazione non facile per gli informatici: loro arrivano con l’RJ45 in mano e dicono “Ho la Ethernet”. Peccato che ci possano fare ben poco: ci sono almeno 6 protocolli Ethernet diversi diffusi a livello industriale, molti di più se contiamo quelli meno noti. MELIPC conosce questi protocolli, perché noi arriviamo dall’industria e ragioniamo così. La nostra forza è essere in grado di rendere disponibili e “prelavorati” tutti i dati provenienti dal campo, da sorgenti industriali diverse. Ogni segmento della value chain è “presidiato” da aziende fortemente specializzate che possono integrate le loro competenze, cooperando con l’obbiettivo di una soluzione efficiente per il cliente. Anche per questo è nata la soluzione e-F@ctory, che deriva dalla volontà specifica di mettere a fattor comune le eccellenze applicative. Alcuni competitor invece ragionano non in termini di edge computer, ma piuttosto nell’ottica di “fare tutto da soli”. Solitamente si tratta di un errore strategico». In sintesi, l’edge computer di Mitsubishi Elecric è una macchina capace di parlare con le reti di tutti, che può essere programmato liberamente (anche dagli informatici…) e che combina a livello software Ia, algoritmi statistici, data acquisition, consistenza e sicurezza dei dati, capacità multiprotocollari.

È interessante notare che Mitsubishi Electric ha acquisito Iconics, brand americano specialista in software Scada, molto presente nel building management system ma anche nella parte industriale. «Il layer Scada non lo consideriamo ad un livello superiore all’edge, in realtà interagiscono fra loro. Grazie all’integrazione di Iconics siamo ora in grado di fornire una risposta di carattere hardware e una di carattere software che non sono del tutto equivalenti, ma sposano più o meno le stesse esigenze. Siamo fra i pochi fornitori di automazione in grado di dire al cliente hai bisogno di questo e non di quest’altro» specifica Piciocco.

Un approccio passo passo al cliente

Ma chi è il cliente dei sistemi edge? Le industrie di componentistica, o di soluzioni o di applicazioni come può essere Mitsubishi Electric, hanno tipicamente come controparte di mercato i costruttori di macchine, i system integrator, e solo marginalmente gli end user, perché di norma l’end user non dovrebbe comprare il componente per costruirsi la macchina, compito tipicamente assolto dai costruttori e dagli integratori. Ma ci sono delle eccezioni. «Nel mondo abbiamo raggiunto end user di grandi dimensioni, con capacità tecnologiche avanzate, in grado di progettare e costruire in proprio le macchine, i quali quindi comprano direttamente» conferma Piciocco. Ma per l’edge computing, l’interesse dell’end user è maggiore. «Chi è il cliente dell’edge computing? – si chiede Piciocco – Non l’integratore, perché per lui, il dato è irrilevante una volta fatta e venduta la macchina. Il costruttore di macchine ha interesse a fare manutenzione predittiva eccetera? Sì, ultimamente stanno iniziando. Ma il vero cliente dell’edge computer è lo stabilimento, quindi l’end user. Ma l’end user, in questo momento, è quello che ha la cultura minore sull’ argomento. In questo momento è il pesce nel mare di quelli che gli raccontano tante cose che poi non portano a un Roi. Dobbiamo sempre ricordarci che i dati non li raccogliamo perché ci piacciono, li raccogliamo perché devono servire a ottimizzare un processo e a strutturarlo organizzativamente, al fine di risparmiare soldi».

Mitsubishi Electric adotta un approccio al cliente di tipo consulenziale, che va sotto il nome di SMKL (Smart Manufacturing Kaizen Level). Questo spesso si traduce in “fare un passo alla volta”. Tipicamente, Mitsubishi Electric interviene in prima persona nelle fasi iniziali di valutazione, per poi dare spazio all’ecosistema di partner, integratori e costruttori di macchine, che sono specializzati nei vari settori verticali. «Mitsubishi Electric non si sostituisce ai propri integratori; proponiamo una metodologia che permette di verificare oggettivamente il ritorno di investimento. Un’attività mirata su una operazione è quantificabile in termini di ROI, se questa attività fosse ripetuta per operazioni simili, l’impatto non sarebbe il medesimo in termini di costo, ma sarebbe ridotto, e comunque quantificabile in termini di ROI. Se ne determina che l’insieme di piccole attività, misurabili, definite in un contesto complessivo produce un risultato oggettivo”. spiega Piciocco. L’investimento, quindi, sarà stato parcellizzato, ma il risultato sarà una integrazione “reale” nel paradigma Industry 4.0.». In questo viene in aiuto anche la filosofia di progetto degli hardware Mitsubishi Electric, che punta alla modularità e alla standardizzazione.

«Riassumendo, un partner con un approccio consulenziale derivante dalla realizzazione di migliaia di applicazioni a livello globale, una filosofia che pone al centro il ROI del cliente, un supporto tecnico competente, una predisposizione alla formazione ed al know-how sharing, una gamma prodotti completa pensata per le necessità di oggi e di domani, una visione a 360 gradi del business, queste sono le caratteristiche che permettono a Mitsubishi Electric di essere un valido compagno di viaggio verso l’industrializzazione 4.0», conclude Piciocco.