Per affrontare le dinamiche sempre più rapide di adeguamento degli impianti alle esigenze del mercato della logistica e della supply chain, Siemens propone nuovi strumenti di simulazione e di test integrato grazie all’utilizzo del digital twin che consente di raggiungere efficacemente questi obiettivi, rimanendo competitivi. Questo argomento verrà discusso durante il 29° Global Summit Logistics & Supply Chain, in programma il 22 e il 23 marzo a Lazise (in provincia di Verona): gli esperti di Siemens, infatti, interverranno sul tema “Simulazione e virtual commissioning”, il 22 marzo dalle h. 17.30 alle 18.00.

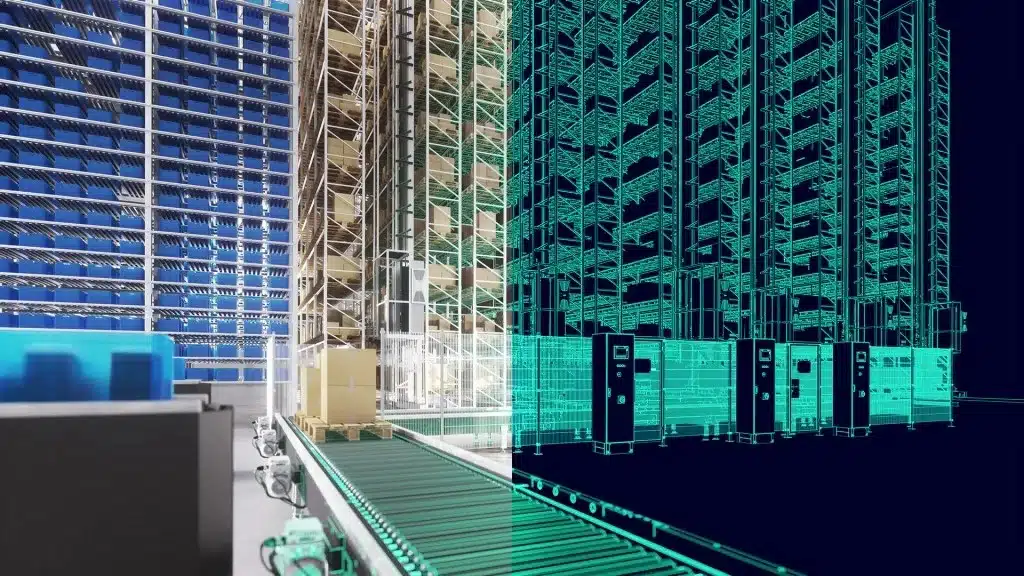

Il gemello virtuale dell’impianto rappresenta il vero cambiamento nelle modalità di definizione e realizzazione di un impianto logistico. In particolare, almeno due sono le fasi che a livello progettuale sono cambiate nel tempo e con straordinaria efficacia: la prima è la fase di design (simulazione) e identificazione della miglior soluzione, la seconda è la fase di Factory Acceptance Test integrato dell’impianto (Virtual commissioning). Sono due strumenti del portfolio Siemens che consentono di identificare sin dalle prime fasi la soluzione più appropriata verificandone i limiti, testando il software di automazione e di gestione sviluppati collegati al “gemello digitale”, ottenuto precedentemente con l’ambiente di simulazione, per offrire un debug completo ed efficiente in ufficio prima del commissioning on-site sull’impianto fisico.

Si facilita in questo modo la riduzione dei tempi di messa in servizio e del time-to-market, generando maggiore efficienza durante l’intero ciclo di vita degli impianti. Grazie al digital twin è possibile simulare prodotti, impianti e processi in qualsiasi settore dell’industria discreta e di processo offrendo così alle aziende una valida soluzione per risparmiare risorse limitate attraverso l’analisi e l’uso di infiniti dati. Acquisendo i dati in tempo reale, il gemello digitale comprende lo stato attuale, simula lo stato futuro e consente in questo modo di rilevare precocemente i problemi, aiutando a ottimizzare i flussi di materiali e la logistica e a migliorare le prestazioni degli asset grazie alla manutenzione predittiva. In ambito produttivo, ad esempio, i clienti possono risparmiare fino al 40% di energia e contestualmente ridurre le emissioni di Co2 prodotte; alimentando il digital twin con i dati provenienti dal campo è possibile, inoltre, realizzare un’ottimizzazione continua ed ottenere un processo decisionale più rapido e consapevole.

«Combinando mondo reale e mondo virtuale Siemens sostiene i suoi clienti con un approccio consulenziale e orientato alla sostenibilità, garantendo una produzione più flessibile ed ottimizzata, maggiori livelli di efficienza, e limitando costi, sprechi e rilavorazioni, con ricadute positive sull’ambiente» afferma Camilla Cozzi, head of logistic solution di Siemens Digital Industries in Italia. «Per questo scegliere le nostre soluzioni chiavi in mano significa affidarsi a un partner affidabile e organizzato, con tutte le competenze necessarie per la gestione di grandi progetti, secondo elevati standard di qualità e sicurezza».