Dalla SpaceX di Elon Musk alla Virgin Galactic di Richard Branson passando per la Blue Origin di Jeff Bezos, l’industria spaziale è oggi ispirata da un’ondata di nuovi pionieri che si affiancano ai player tradizionali. E da nuovi viaggiatori, che diventano sempre più esigenti. Una buona notizia per il settore aerospace, che sta vivendo un periodo di rinascita. Ma anche una serie di sfide per cui non tutti sono pronti. La competizione sui costi, la richiesta di maggiore agilità, la padronanza di tecnologie che possono accelerare il time-to-market, ma richiedono nuove competenze, impongono una trasformazione dei modelli di business lungo tutta la supply chain.

Si stima che oggi circa il 60% del valore complessivo di un sistema spaziale sia creato dai supplier, dagli Oem ai Tier 1, 2 e 3. Ecco perché, per vincere le sfide, «è necessario trasformare la supply chain in una rete di valore, che assicuri pieno accesso a conoscenze, know how e talenti, e permetta una collaborazione in real-time tra tutte le persone e le parti coinvolte», dice David Ziegler, vice president Aerospace & Defense di Dassault Systèmes.

Quali sono le esigenze più stringenti? Quelle evidenziate da tre big player del settore, in occasione dell’evento AirXperience 2021, sono la necessità di diversificare l’offerta, diffondere competenze e innovazione attraverso la supply chain (anche in risposta alla riduzione della forza lavoro subita durante la pandemia), avere le informazioni giuste al momento giusto. Esigenze a cui Dassault Systèmes risponde con la sua piattaforma 3Dexperience, un ambiente collaborativo dove monitorare tutte le fasi di sviluppo di un sistema aerospaziale, dalla progettazione alla costruzione, facilitare la condivisione delle informazioni, favorire la diffusione delle competenze in tecnologie mature, come l’additive manufacturing, ma non ancora alla portata di tutti i supplier coinvolti.

La ripresa dopo la pandemia: diversificare, diffondere l’innovazione, anticipare le richieste del mercato

Se la pandemia Covid-19 ha provocato una crisi senza precedenti, si intravedono segnali di ripresa. Airbus, per esempio, ha annunciato che tra il 2022 e il 2023 conta di conta di tornare ai livelli pre-covid. Secondo una ricerca condotta da Dassault Systèmes, per uscire dalla crisi e affrontare le prossime sfide, tra cui la riduzione del 50% delle emissioni nocive come previsto da Horizon 2020, le aziende dell’aerospace indicano tre priorità: aumentare flessibilità e agilità, investire in collaborazione e integrazione con Oem e supply chain, puntare ad alti standard di qualità.

«Per soddisfare queste richieste è necessario un nuovo modello di business. Produttori di veicoli aerospaziali e supplier devono reinventare il modo in cui interagiscono con la supply chain. Serve un nuovo modello di partnership per diffondere l’innovazione, migliorare visibilità e trasparenza, rispetto dei tempi, qualità», dice David Ziegler. Come si costruisce un nuovo modello di partnership? E quali sono le sfide e le esigenze dei player coinvolti? Ecco le esperienze di Spirit Aerosystems, Liebherr – Aerospace & Transportation e Sogeclair.

Spirit Aerosystems: diversificare, puntando su collaborazione e alti standard di qualità

Per l’azienda statunitense, leader nella produzione di aerostrutture, diversificare l’offerta commerciale è stata la lezione e l’opportunità imposta dalla pandemia. «La rapidità con cui tutto è successo ci ha mostrato come possiamo evolvere, come sfruttare i nostri talenti e le nostre competenze per competere sul mercato», dice Siva Balasubramanian, vice president, Factory Support Engineering di Spirit Aerosystems.

Per l’azienda statunitense, leader nella produzione di aerostrutture, è necessario investire in una trasformazione digitale lungo tutta la catena del valore, dall’ingegneria alla manifattura, dal miglioramento dei processi allo sviluppo di prodotti e soluzioni che soddisfano i più alti standard di qualità. «In questo percorso è fondamentale e condividere le conoscenze e migliorare la collaborazione con system integrator, Tier 1, Tier 2 e Tier 3. Solo così è possibile diffondere e implementare velocemente l’innovazione, vedere la qualità degli investimenti, ridurre il time-to-market».

Liebherr – Aerospace&Transportation: l’innovazione è una strada a doppio senso

Trasformare la crisi in opportunità attraverso la diversificazione è un punto fermo anche per Liebherr-Aerospace & Transportation. «Vediamo l’adozione di nuove tecnologie che stanno ridisegnando sistemi, produzione, supply chain. L’impatto finanziario della pandemia ha spinto le aziende a essere più aperte e anticipare le esigenze del mercato», dice Nicolas Bonleux, managing director e chief commercial officer di Liebherr – Aerospace & Transportation. Le sfide storiche del settore sono diventate fattori ancora più decisivi per la ripresa: ridurre il time-to-market e aumentare la flessibilità dell’intero ecosistema non è più un opzione.

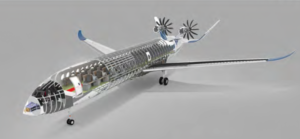

Obiettivi che si possono raggiungere con modelli digitali e condivisi per progettazione, fasi di test fisici e virtuali, controllo qualità, ma anche attraverso l’intera la supply chain. «Perché l’innovazione è una strada a doppio senso di continua collaborazione tra costruttori di aerei e Oem. Aumentare qualità e valore della supply chain era una sfida anche prima della pandemia, ma oggi dobbiamo confrontarci con la riduzione della forza lavoro. Ci vuole tempo per creare le competenze e questa è l’area in cui la digitalizzazione può aiutarci collettivamente».

Sogeclair: anticipare le richieste del mercato investendo oggi sulle nuove tecnologie

L’attività di Sogeclair, leader internazionale nell’integrazione di soluzioni ad alto valore aggiunto, è suddivisa al 50% in servizi di ingegneria e al 50% nell’offerta di prodotti. «Per noi c’è continuità tra progettazione e produzione, ingeneering e manufacturing. Ma la sfida è ancora nella produzione: sono disponibili tecnologie, come la manifattura additiva, che non vengono sfruttate nel loro pieno potenziale. Sono viste come un’opportunità, mentre dovrebbero essere utilizzate oggi lungo tutta la supply chain per anticipare le richieste del mercato», dice Philippe Robardey, chairman & ceo di Sogeclair.

Essere pronti a rispondere con soluzione mature, che arrivano sul mercato esattamente quando sono richieste, significa avere le informazioni giuste al momento giusto, ed è per questo che ci deve essere condivisione e collaborazione lungo tutta la supply chain. «La tecnologia permette alla nostra azienda di evolvere, la collaborazione fa beneficiare tutta la supply chain».

La risposta di Dassault Systèmes: costruire un aereo è un lavoro di squadra

Come superare i silos, migliorare l’efficienza operativa, trasferire competenze e innovazione a tutte le parti coinvolte? All’esigenza espressa da player consolidati dell’aerospace di una trasformazione della supply chain in una rete di valore Dassault Systèmes risponde con l’ambiente collaborativo di 3Dexperience. La piattaforma permette di tenere sotto controllo tutti i passaggi dello sviluppo di un sistema aerospaziale, condividere in tempo reale e in modo sicuro i KPI del programma e i virtual twin con tutte le parte coinvolte. Ma c’è di più. «I community service permettono di capitalizzare e condividere conoscenze e know how, riutilizzare le conoscenze acquisite in progetti precedenti, aumentare la collaborazione tra i team. Le informazioni sono sempre accessibili a tutte le parti coinvolte, un aspetto importante per tenere aggiornata la forza lavoro e raggiungere anche i piccoli supplier, che non hanno risorse per fare aggiornamenti: ognuno può essere parte dell’innovazione continua», dice Stéphane Declee, ceo Enovia, Dassault Systèmes.

Condividendo il modello virtuale di un aereo tutta la supply chain lavora con la stessa sorgente di dati. Ogni modifica viene apportata e validata in completa sicurezza e all’interno di un singolo ambiente di lavoro, a cui tutti possono accedere in real-time. Modellando il flusso delle informazioni all’interno della piattaforma si garantisce visibilità a ogni livello della supply chain, ottimizzando progettazione, manifattura, logistica e rispetto dei tempi di consegna.

«La sincronizzazione della supply chain è la chiave per diffondere l’innovazione. La sfida è creare un team dove è possibile immaginare una soluzione. L’ambiente collaborativo di 3Dexperience offre questa possibilità, permettendo di definire chi partecipa al progetto, di esporre il problema in modo che sia chiaro a tutti, di fare proposte. Questo permette di progredire», dice Guillaume Vendroux, ceo Delmia, Dassault Systèmes.

L’obiettivo è passare all’azione, ottimizzando le diverse fasi. Se si verifica un problema nella produzione, per esempio, attraverso lo stesso ambiente è possibile contattare il team di ingegneria e chiedere di apportare le modifiche. Il team può intervenire dove necessario attraverso tecnologie di additive manufacturing o generative design e simulare il funzionamento del nuovo design per verificare l’efficacia della modifica, monitorando al contempo i costi di realizzazione. «Conclusa la validazione nel mondo virtuale, si passa direttamente alla realizzazione nel mondo fisico, monitorando ogni fase della produzione. Si possono tracciare i problemi e tornare indietro per trovare la soluzione: qui si capitalizza il valore della supply chain».