«Produrre, riutilizzare, riciclare, riusare. Se questi sono gli obiettivi della nuova industria manifatturiera è chiaro che la sostenibilità prende forma dal momento in cui si inizia a progettare un prodotto». E’ da questa riflessione che prende spunto l’incontro di Industria Italiana con Olivier Ribet, executive vice presidente Europe, Middle East, Africa e Russia di Dassault Systèmes, società leader globale del software 3D e interprete del “virtual twin of everything”, il paradigma della progettazione digitale basato su cloud che mette le aziende nella condizione di creare una conoscenza aumentata per un mondo sostenibile. I numeri dimostrano che l’approccio centrato sulla sostenibilità paga. Il fatturato 2021 è stato chiuso con 4,8 miliardi di euro (+11%) e i ricavi generati dalle soluzioni cloud sono cresciuti del 23%.

Nel settore consumer una partnership di grande successo della multinazionale francese è quella con Ikea. Con Kitchen Planner, la soluzione basata sulla piattaforma cloud 3Dexperience, il gigante svedese dell’arredamento consente ai clienti di utilizzare la virtualizzazione per progettare cucine ad alta personalizzazione. «La pandemia ha agito da acceleratore per l’e-commerce e la nostra piattaforma ha consentito a Ikea di sfruttare appieno queste tendenze», afferma il manager. Solo pochi mesi dopo essere stata implementata, Kitchen Planner è stata utilizzata da 1 milione di persone. Oggi ha raggiunto oltre 4 milioni di utenti, diventando l’applicazione consumer 3D più popolare al mondo. Nelle industrie manifatturiere la tecnologia Dassault Systèmes viene utilizzata in modo sempre più intensivo ed estensivo: per virtualizzare le operazioni, migliorare la condivisione dei dati e la collaborazione attraverso l’intera organizzazione, riducendo costi e il time-to-market.

E l’approccio alla sostenibilità viene condiviso da grandi gruppi industriali. Come Renault Group, per esempio, che nel 2021 ha intrapreso una nuova fase della trasformazione digitale scegliendo la piattaforma cloud di Dassault Systèmes per sviluppare nuovi prodotti e servizi di mobilità. «L’Industrial IoT crea un loop infinito di interazioni che alimentano un’economia industriale basata sulla circolarità e non più sulla linearità delle informazioni», dice Ribet. Semplificando, nella visione di Dassault Systèmes, l’impresa sostenibile può essere pensata come un sistema che si modifica in un qualsiasi istante in funzione di un infinito numero di parametri, che variano nel tempo e sono interpretati dall’intelligenza cognitiva del virtual twin.

Un’economia industriale basata sulla circolarità delle informazioni

«L’industria sta attraversando un periodo di trasformazione profonda, dice Ribet. Un fenomeno che non riguarda più solo le grandi aziende ma l’intero assetto del mercato. Dalle più innovative startup fino ai mega gruppi industriali dell’automotive e aerospace, ovunque ci si è resi conto che se non si ha il controllo e una visibilità predittiva del business si diventa vulnerabili». Emergenza sanitaria, tensioni geopolitiche, ogni singolo evento ha un effetto a valanga su scala globale. Per prevenire e gestire le criticità, secondo Dassault Systèmes va ottimizzata l’intera value chain, dalla progettazione e produzione alla manutenzione del prodotto nel suo intero ciclo di vita. Come afferma Ribet, «Si inizia a essere consapevoli del fatto che, una volta immesso sul mercato, il prodotto può generare ulteriore valore poiché la simulazione in logica digital twin consente di ottimizzarne le performance».

Sviluppare al presente per progettare il futuro

I virtual twin riducono i tempi di sviluppo e migliorano la qualità di produzione, supportano un uso e un recupero più efficiente delle parti e dei componenti. Nel report Accenture – Dassault Systèmes “The critical role of virtual twins in accelerating sustainability” si afferma che siano ormai utilizzati nello sviluppo dell’85% di tutti i veicoli elettrici sfornati dalle fabbriche di tutto il mondo e in oltre il 75% dei progetti che riguardano i sistemi eolici. La filosofia di Dassault Systèmes si traduce in un semplice messaggio: sviluppare al presente per progettare il futuro. Come emerge dalle riflessioni di Ribet, le aziende sono alla ricerca di nuovi modi per gestire prodotti e servizi nel corso dell’intero ciclo di vita. Una sfida, poiché significa ripensare ogni fase dei processi globali: dalla progettazione, alla produzione, utilizzo e dismissione del prodotto. Fondamentale in questo contesto il ruolo della simulazione. Aiuta le aziende a ridurre costi e sprechi, ottimizzare le risorse e definire modelli di business legati ai principi di un’economia sostenibile e circolare.

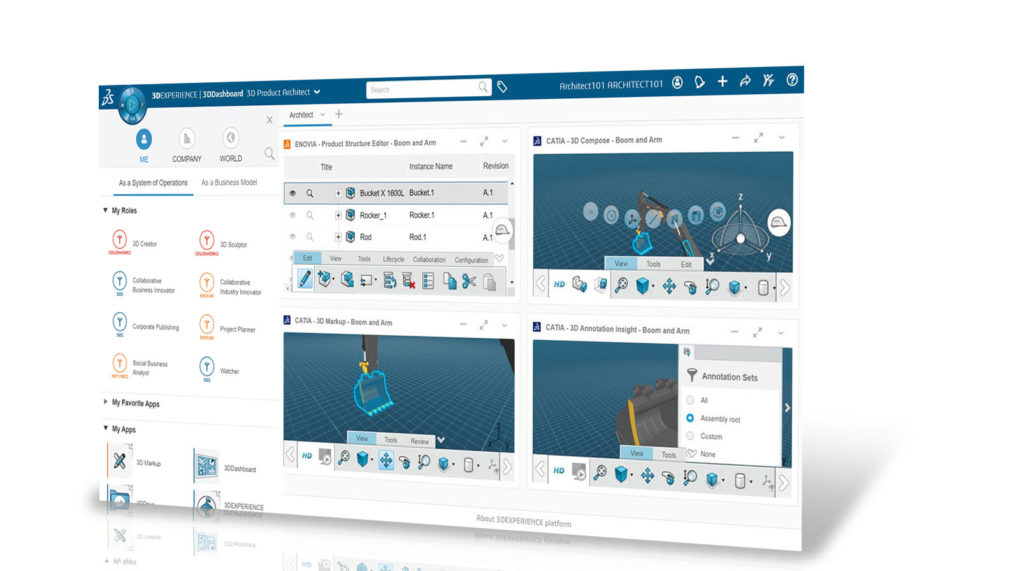

Cloud e processi in 3D

«Cloud è modularità, libertà di poter scegliere cosa e dove implementare a seconda delle necessità. Nel 2021 il cloud è stata la scelta preferenziale dei nuovi clienti ma si è dimostrata un’opzione altrettanto interessante per i clienti esistenti», dice Ribet. Ma cosa c’entra il Cad tridimensionale con la sostenibilità ambientale? «Molto più di quanto possiate pensare, risponde Ribet. Una piattaforma di progettazione integrata costruita attorno a software capaci di aiutare i progettisti in tutte le fasi di sviluppo e produzione di un prodotto consente in primo luogo di ridurre o eliminare una serie di sprechi nelle prime fasi di progetto e prototipazione, e poi di ottimizzare l’impiego di materiali, di individuare le migliori soluzioni produttive e, persino – utilizzando tecniche Plm, Product Lifecycle Management – di predisporre le migliori tecniche di smaltimento e riciclaggio del prodotto a fine vita».

L’attenzione si sposta verso l’esperienza del consumatore

Con la 3DExperience, Dassault Systèmes vuole dare ad aziende e clienti strumenti per immaginare un’innovazione sostenibile capace di armonizzare prodotti, natura e vita. I prodotti di oggi non possono più essere sviluppati con le tecnologie di ieri: devono essere pensati per essere riusati, riciclati modificati. Quale il valore per i clienti? Andare oltre la modellazione di singole parti meccaniche e passare alla modellazione di sistemi completi. L’industria automobilistica è un settore che trae i più grandi benefici da questo approccio. Basti pensare ai veicoli autonomi. In questo caso si deve prendere in considerazione un insieme variabile di parametri, dalla dinamica dell’auto alle condizioni del traffico ai dati forniti da una molteplicità dei sensori. La sfida è simulare contemporaneamente un volume di dati eterogenei. E questo lo si può fare solo con un approccio sistemico. «Si tratta di avere processi di progettazione che tengano il passo con le richieste dei clienti. I prodotti stanno diventando molto più complessi e l’attenzione si sposta verso l’esperienza del consumatore», spiega Ribet. Ed è in questo senso che sta evolvendo la proposta di Dassault Systèmes, che prevede l’uso sistematico dell’esperienza del gemello virtuale basata su modelli, simulazioni e prove del mondo reale. L’ambizione è quella di fornire gli strumenti per immaginare, creare e produrre esperienze per i clienti.

Prevedere la domanda futura

Virtual twin è modellazione e simulazione. Lo si può applicare al prodotto, al processo o a un’intera fabbrica o impianto industriale. Ciascuno di questi elementi non è più un’astrazione ma il suo esatto ologramma. «La simulazione è sempre stata utilizzata nella progettazione. La novità è che l’approccio non è più basato su una logica what if, ma sull’acquisizione delle varabili di contesto che si evidenziano nel mondo reale ovvero su una logica what’s up, quella che permette in tempo reale di comprendere come il prodotto si comporta nel suo funzionamento reale», dice Ribet. Prevedere la domanda futura è sempre stato il sogno di tutte le aziende.

Ecco, il virtual twin, è la tecnologia che permette di dare delle risposte. E tanto maggiori saranno le correlazioni tanto più alta sarà la capacità di ottimizzare le performance dell’impresa nel suo complesso. «Si parte da un assunto di base, che non si può essere consapevoli di quello che può succedere», afferma il manager. Come dire, virtualizzazione e simulazione nel mondo reale mettono le aziende nella condizione di essere più competitive e allo tesso tempo più resilienti, poiché, se interpretato nel modo corretto, il digital twin genera una conoscenza aumentata. Con la digitalizzazione, ogni singolo asset o risorsa diventa cosa viva e il sistema informativo può essere alimentato con tutta una serie di dati che vengono resi disponibili da prodotti, processi, persone e organizzazione.

Edifici modulari e convertibili

Non solo manifattura. «Nel mondo delle costruzioni sta avvenendo una rivoluzione senza precedenti, osserva Ribet. Crediamo che il modo tradizionale di guardare al building sia ormai superato, osserva Ribet. Si inizia solo adesso a pensare nello stesso modo in cui si ragiona in ambito industriale. Anche qui vale lo stesso concetto: un edificio non è qualcosa di immutabile nel tempo. Deve essere pensato per poter evolvere, con capacità di integrare nuovi elementi e adattarsi a usi differenti. Secondo Dassault Systèmes, la nozione del life cycle è importantissima e attualissima.

«Lo dimostra quanto successo con il covid, dice Ribet. Forzate dallo smartworking molte aziende si sono improvvisamente ritrovate ad avere spazi vuoti o non occupati al cento per cento. Da qui l’idea di riprogettare gli uffici in aree di co-working». Insomma, progettati come office building quegli spazi sono stati modificati rispetto all’idea di utilizzo originale. Ancora, la catena alberghiera Meridian, come raccontato da Ribet, ha trasformato i piani di alcuni hotel in temporary office, creando spazi di lavoro per i residenti. Sono esempi di come un edificio possa cambiare il caso d’uso. «Va poi considerato l’aspetto costruttivo, dice Ribet. Un cantiere è come una fabbrica: merci che entrano, strumenti, persone che devono essere gestite e coordinate con una sequenza logica di processo. Il building è un settore su cui si stanno concentrando delle potenzialità di sviluppo incredibili. E’ il motivo per cui stiamo trasferendo nel building sempre più conoscenze e tecnologie abilitanti la digitalizzazione».

Realtà virtuale e aumentata

Dal confronto con il manager di Dassault Systèmes appare evidente che applicazioni di realtà virtuale e aumentata saranno sempre più diffuse. E’ del tutto fisiologico ed è una conseguenza dell’adozione del virtual twin, che non è più elemento accessorio della progettazione simulata, ma fondamento del prodotto stesso nel mondo reale. Come si dice, un domani non esisterà prodotto senza virtual twin: fisico e virtuale saranno due facce della stessa medaglia. «Un fenomeno e una trasformazione dell’idea stessa di prodotto che necessita di una esperienza 3D sin dalle prime fasi della progettazione, dice Ribet. Realtà virtuale e aumentata sono poi trainate dall’assistenza da remoto per la gestione e manutenzione di macchinari e apparati industriali. Non ultimo, la formazione, un’applicazione dove la realtà virtuale può creare dei vantaggi significativi. Come spiega Ribet, «In aziende dove la produzione cambia costantemente nel corso della giornata, la realtà virtuale permette di formare l’operatore in modo rapido e dettagliato senza causare interruzioni. Non si ha necessità di assistere il personale sulla macchina reale, lo si fa sul virtual twin della stessa. Certo, deve migliorare ancora sotto l’aspetto ergonomico, facendo in modo che i wearable, siano essi smart glasses o altro, siano davvero una tecnologia human centric, in grado di essere di supporto all’attività degli operatori». Anche per i wearable vale dunque il tema dell’experience economy ovvero la capacità di progettare un oggetto nell’ottica di migliorare ed estendere l’esperienza utente».

Prodotto come servizio

Sostenibilità, riuso, prodotti che si adattano alle diverse esperienze del consumatore. A questo riguardo Ribet cita l’esempio di Toyota, Il gruppo giapponese ha introdotto l’idea di un veicolo componibile: una piattaforma cui associare, plug & play, parti diverse a seconda dell’utilizzo che se ne vuole fare. Uno stesso veicolo può essere dotato di una parte che lo trasforma nella forma più adatta per trasportare merci o persone, scegliendo la configurazione più consona. «E’ un esempio che somma alcuni importanti elementi con cui oggi ci si deve confrontare: modularità, cambio d’uso ed esperienza utente, dice Ribet. Non importa cosa si sviluppa, il centro dell’innovazione dovrà essere, sempre e comunque, la persona che interagisce con il prodotto». E il virtual twin è la tecnologia abilitante questo new deal: un gemello digitale che ragiona per ciò che è meglio per il singolo utente. «Nessun virtual twin è uguale a sé stesso perché la conoscenza di ciascuno evolve in base al contesto di utilizzo», osserva Ribet. Come dire, un prodotto nasce con un proprio dna ingegneristico ma si trasforma nel tempo. Ciò vuol dire che un virtual twin associato a uno stesso prodotto svilupperà una propria e unica conoscenza. L’uno non sarà mai uguale all’altro poiché evolve confrontandosi con esperienze diverse.