Progettare il presente per un futuro ad alta sostenibilità. E’ questa la visione che guida la strategia di Dassault Systèmes, la multinazionale francese leader globale del software 3D e interprete del “virtual twin of everything”, il paradigma della progettazione digitale basato sulla simulazione che mette le aziende nella condizione di creare una conoscenza aumentata abilitante l’innovazione. «La produzione digitale è il motore della nuova manifattura pensata in logica di economia circolare, basti pensare che l’80% dell’impatto ambientale di un prodotto viene determinato nelle primissime fasi di progettazione», afferma Umberto Arcangeli, Managing Director Southern Europe e Amministratore Delegato Italia di Dassault Systèmes. La capacità di progettare un futuro sostenibile si esprime nei più diversi contesti industriali. Il gruppo francese è infatti convolto in molteplici attività e sperimentazioni nell’ambito della transizione energetica ed è in prima linea nella progettazione dell’auto elettrica e delle nuove infrastrutture di distribuzione.

Tra i futuribili progetti, quelli legati alla produzione di velivoli elettrici e veicoli a idrogeno. Protagonista del new deal manifatturiero, il digital twin, la tecnologia che può contribuire al miglioramento del mondo reale e al tempo stesso la leva per progettare prodotti connessi. Per Dassault Systèmes il concetto di sostenibilità si estende anche ai modelli organizzativi, che per essere veloci ed efficienti devono essere basati sulla condivisione dei dati. «Secondo una recente analisi, le 500 più grandi aziende statunitensi, perdono più di 30 miliardi di dollari all’anno per il semplice fatto che non condividono il proprio patrimonio informativo, dice Arcangeli. La spinta all’innovazione non è un’opzione, aggiunge il manager. Negli ultimi vent’anni la metà delle aziende che erano ai vertici della classifica mondiale non esiste più, sono scomparse, non sono state in grado di aggiornare il proprio modello di business e di adattarsi alla nuova domanda e ai nuovi mercati. Chi oggi investe in innovazione ha il 54% di probabilità in più di avere successo rispetto a chi continua sviluppare in modo tradizionale».

E’ quanto stanno facendo grandi aziende, pmi e startup, come dimostrano le esperienze di Hopium, la società francese impegnata nello sviluppo di un auto a idrogeno, o delle italiane Sabelt, azienda produttrice di cinture di sicurezza e sedili per auto, di Maschio Gaspardo, multinazionale italiana di macchine agricole, e di Kindof che produce complementi d’arredo in tondino d’acciaio. Al centro di questi sviluppi la piattaforma cloud 3DExperience: fornisce un unico ambiente in grado di connettere tutti gli stakeholder in un’esperienza di gemello virtuale per dare forma ad una nuova era d’innovazione sostenibile.

Transizione energetica, mobilità elettrica e a idrogeno. I nuovi scenari applicativi della simulazione

«Stiamo assistendo a cambiamenti che mettono in gioco la trasformazione dell’infrastruttura energetica, una sfida che rappresenta uno dei più importanti driver di crescita, afferma Olivier Ribet, Executive Vice President Emear di Dassault Systèmes. Abbiamo già creato un prototipo di velivolo elettrico e inaugurato a Monaco l’Innovation Lab dove sono coinvolte 12 aziende dell’aerospace». In questo caso, l’obiettivo del gruppo francese è affrontare grandi sfide quali il numero crescente di satelliti che orbitano intorno alla terra, il passaggio dell’aviazione commerciale all’idrogeno e nuovi sistemi per la mobilità aerea urbana. Dassault Systèmes sta poi collaborando con uno studio di ingegneria europeo d’avanguardia per sviluppare un reattore a fusione nucleare con l’obiettivo di arrivare a un modello funzionale entro il 2027.

Avviati anche progetti per la realizzazione di infrastrutture che supporteranno la distribuzione dell’idrogeno. Altre iniziative riguardano lo sviluppo del nuovo network europeo per la distribuzione di energia dal mare del nord. Sempre in tema energetico si è aperto anche un tavolo di discussione con importanti aziende italiane per la rigenerazione delle attuali infrastrutture. «In tutti gli scenari in cui si affrontano grandi sfide, ambientali e scientifiche, si deve ricorrere alla simulazione, la tecnologia progettuale abilitante l’intermediazione con il mondo reale», dice Ribet

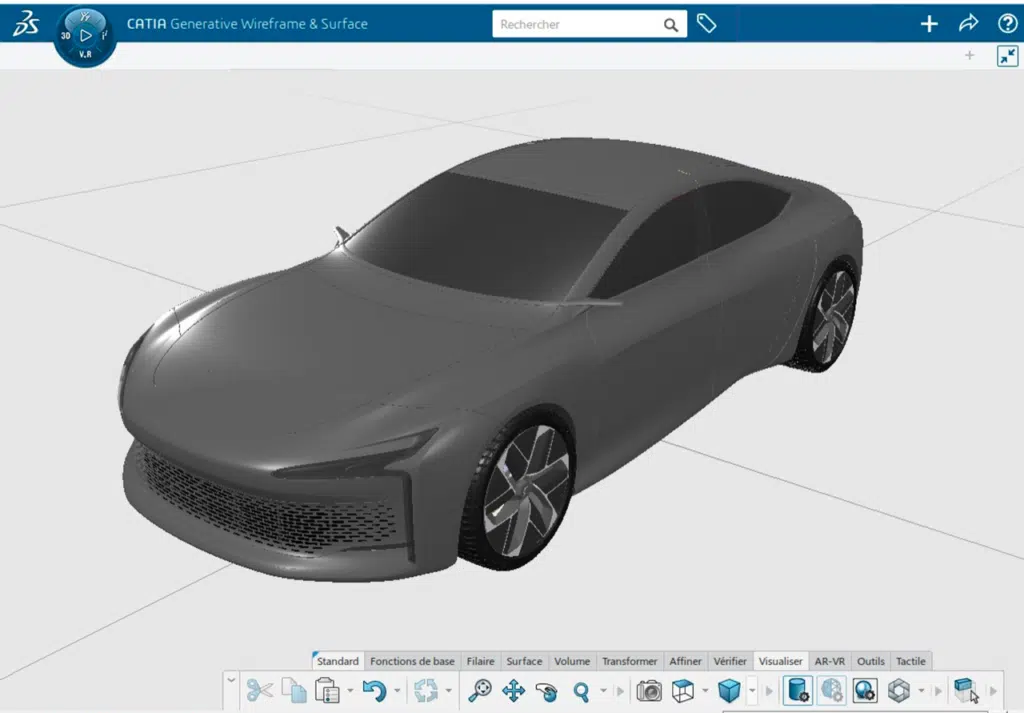

Il prototipo di macchina a idrogeno progettato dalla francese Hopium

La francese Hopium è al lavoro su un prototipo di auto a idrogeno di fascia alta, la Hopium Machina, il cui lancio è previsto per il 2025. Ispirata all’esperienza professionale di Olivier Lombard, il più giovane vincitore della 24h della competizione Le Mans, Hopium Machina combina design all’avanguardia, elevata autonomia e tempo di riempimento da record in un veicolo ad alte prestazioni e a zero emissioni. Il sistema integrato di celle a combustibile genera l’energia necessaria per alimentare il veicolo emettendo solo acqua. Può essere ricaricato completamente in tre minuti per fornire una potenza di più di 500 cavalli, raggiungere una velocità di 230 km/h (143 mph) e viaggiare per più di 1.000 km (620 miglia). Per svilupparla, Hopium ha scelto la piattaforma cloud 3DExperience di Dassault Systèmes, che offre applicazioni integrate di progettazione, ingegnerizzazione e simulazione in un’esperienza di collaborazione aziendale basata su cloud. “Hopium, si afferma nel comunicato rilasciato dalla startup, sfrutta le conoscenze e il know-how dei suoi esperti in un unico modello di dati e in un ambiente di innovazione end-to-end, dall’idea al prototipo, accelerando la progettazione e migliorando l’efficienza complessiva, ottimizzando al contempo le risorse”.

Maschio Gaspardo, macchine agricole progettate a livello globale in modalità collaborativa

produrre attrezzature agricole che soddisfino gli imperativi compreso

efficienza agricola, protezione del suolo e riduzione dei gas serra

L’obiettivo della multinazionale italiana produttrice di macchine agricole (fatturato di 390 milioni di euro) è realizzare soluzioni sostenibili a basso impatto ambientale. I macchinari fabbricati includono parti meccaniche, elettriche, idrauliche e pneumatiche, lamiere, cablaggi, meccanismi di automazione e telai che richiedono analisi strutturali. Alcuni modelli 3D arrivano a includere fino a 5.000 parti. Per queste esigenze, si è deciso di introdurre dei cambiamenti per migliorare la collaborazione tra i team di progettazione, approvvigionamento, produzione e assistenza. «Ci siamo espansi nei mercati esteri con l’apertura di due sedi in Cina e in India, afferma Massimo Crozzoli, It Director di Maschio Gaspardo. Di conseguenza, abbiamo decentralizzato i centri tecnici di eccellenza, dando accesso remoto alla nostra sede centrale italiana, che detiene il pieno controllo di tutte le operazioni di progettazione».

3DExperience è la piattaforma che è stata scelta per ottimizzare le capacità collaborative tra i vari siti. In questo modo l’azienda è riuscita a sviluppare e commercializzare rapidamente soluzioni su misura. Per Maschio Gaspardo, progettazione collaborativa significa, per esempio, che un ingegnere progetta gli elementi di semina, un altro il sistema di trasmissione e un altro ancora i vari componenti, ciascuno lavorando da una sede diversa. Con le soluzioni di Dassault Systèmes, Maschio Gaspardo creare oggi un modello 3D in Italia e i disegni 2D associati in India quasi in tempo reale. In questo modo si sono ridotti i tempi di sviluppo di nuovi prodotti. Grazie a 3DExperience è inoltre possibile creare un gemello digitale di un macchinario, riducendo in modo significativo gli sprechi e i costi associati ai prototipi fisici. «Le informazioni vengono gestite a livello centrale e sono disponibili per tutte le parti interessate. Un vantaggio che migliora la nostra competitività e la leadership tecnologica di prodotto», dice Crozzoli.

Sabelt, 3Dexperience per la produzione di una nuova generazione di sedili green

produrre un prodotto

La società torinese realizza sedili di altissimi livelli di sicurezza per il mondo delle supercar e delle corse, e collabora con le più prestigiose case automobilistiche, come Abarth, Alfa Romeo, Alpine, Aston Martin, Ferrari, Jaguar, Maserati e McLaren. Attraverso il progetto Carbogreen, avviato nel 2019, Sabelt si è prefissa di diventare produttore a basso impatto ambientale. L’azienda ha in programma di lanciare entro i prossimi una nuova linea di sedili adatti alle specifiche delle auto elettriche e di favorire il passaggio a soluzioni di mobilità ecosostenibili. La casa torinese sta portando avanti ricerche su processi e materiali che uniscano efficienza e leggerezza per una struttura di sedili “green” rinforzata utilizzando sostanze chimiche di nuova generazione e plastica riciclata, ma anche fibre naturali di lino e basalto, fibra di carbonio riciclata, resine termoplastiche e polimeri da riciclo. Tutte le conoscenze maturate vengono gestite sulla piattaforma 3DExperience implementata da Sabelt nell’ambito della sua strategia digitale a lungo termine.

«Mentre esploriamo i vari materiali dotati di prestazioni strutturali tali da permetterci di utilizzare meno fibra di carbonio, siamo in grado di controllare e gestire tutto questo sulla piattaforma 3Dexperience» spiega Roberto Marengo, direttore tecnico di Sabelt. Abbiamo tutte le informazioni sui materiali che utilizziamo, come la fibra di vetro e di carbonio, nel nostro database sulla piattaforma. E stiamo anche integrando tutti i risultati e le caratteristiche dei materiali individuati attraverso il nostro progetto Carbogreen. Quando lanceremo sul mercato la nostra linea di prodotti ecologici, tutti i materiali, i criteri di selezione e le caratterizzazioni saranno già presenti sulla piattaforma».

Kindof, il rendering 3DExperience per l’arredamento sostenibile basato sul tondino d’acciaio

Per l’italiana Kindof la sostenibilità è il dna aziendale. Progetta e produce componenti d’arredo (sedie, tavoli, librerie) realizzati con il tondino d’acciaio innervato. «La produzione è basata sul principio dell’economia circolare, afferma Camilla Mazzola, brand & marketing manager di Kindof. I mobili sono progettati per durare e in caso di dismissione possono essere fusi per creare nuovi prodotti. Ci siamo incontrati con Dassault Systèmes, abbiamo spiegato la nostra sfida e ci hanno detto che avrebbero potuto aiutare con i loro strumenti di progettazione e rendering», racconta Mazzola. Utilizzando la piattaforma 3DExperience xDesign e xStudio, Kindof è riuscita a creare 2.000 rendering di prodotti in un mese. «Avevamo bisogno di funzionalità specifiche, come la possibilità di utilizzare il software in movimento, aggiunge Mazzola. Come startup, inoltre, non volevamo investire in server e hardware aggiuntivi. Era quindi importante avere un accesso basato su cloud. Ci hanno mostrato come il software di progettazione può produrre rappresentazioni fotorealistiche perfette dei nostri prodotti. Paghiamo per ciò che utilizziamo e abbiamo la flessibilità di aumentare e diminuire il consumo in base alle nostre esigenze, il che ci aiuta a contenere i costi».