Il settore delle Life Sciences, che comprende farmaceutica, biotecnologie e medicale, sta operando in un contesto di sempre maggiore complessità, e non solo a causa della pandemia. Regolamentazioni e adempimenti burocratici sempre più complessi, un mercato che chiede farmaci sempre più specifici in tempi brevi e a costi accessibili, la concorrenza sleale dei produttori di farmaci contraffatti pongono ogni giorno nuove sfide ai produttori del settore, che cuba oltre 1.250 miliardi di dollari.

La soluzione a molte problematiche può arrivare dall’adozione di paradigmi sofisticati, che puntino all’automatizzazione della produzione e dei controlli, all’uso efficiente dei dati raccolti negli stabilimenti e all’integrazione sempre più stretta fra infrastruttura di produzione e backbone informatico aziendale. Rockwell Automation da tempo ha un portfolio completo di soluzioni specifiche per il settore Life Sciences, che comprende, oltre all’hardware, una serie di componenti software (dal Mes PlantPAx alla suite FactoryTalk in versione mirata per il settore) capaci di risolvere concretamente le maggiori problematiche.

Riflettori accesi sulle Life Sciences

Uno degli effetti collaterali del complicato periodo che stiamo vivendo è stato il riaccendersi dell’attenzione mediatica su un settore da anni trascurato: quello delle life sciences, ovvero il mondo delle case farmaceutiche, dei produttori di apparecchi medicali e forniture per ospedali e cliniche, delle biotecnologie e dell’healthcare in generale. All’improvviso, tutti ci siamo accorti quanto sia importante essere in grado di produrre rapidamente adeguati quantitativi di mascherine, o sviluppare in tempi brevi nuovi farmaci e vaccini. A dispetto della scarsa attenzione mediatica, si tratta di un mercato di dimensioni colossali, che oltretutto ha conosciuto negli ultimi anni una crescita notevole: se consideriamo il solo segmento farmaceutico, per esempio, si è passati da un valore complessivo di circa 390 miliardi di dollari nel 2001 ai 1.250 miliardi di dollari del 2019, a livello mondiale.

Ma se l’uomo della strada scopre solo ora l’importanza delle life sciences, così non è per l’industria: il farmaceutico, con il medicale, è da sempre uno dei fiori all’occhiello di chi produce macchinari e software per la produzione. Non per nulla Blake Moret, ceo di Rockwell, in un suo recente intervento ha citato proprio due esempi in ambito life sciences per mettere in rilievo le doti di agilità e resilienza ottenibili con l’impiego dei prodotti dell’azienda di Milwaukee. Si trattava, in particolare, del cambio di destinazione di un impianto Roche, con tre linee riattrezzate a tempo di record per produrre test antigenici, e la riorganizzazione di una linea di produzione Johnson&Johnson, con l’inserimento di robot e sistemi di automazione per consentire una maggiore distanza fra gli operatori addetti alla produzione. Ma a quanto sembra, Moret aveva l’imbarazzo della scelta quando ha selezionato i suoi esempi: Rockwell dichiara che il 95% delle aziende “Fortune 500” specializzate in Life Sciences si affida alle sue soluzioni per affrontare sfide sempre crescenti.

I grandi problemi del settore Life Sciences

Negli ultimi anni, il settore delle Life Sciences si trova ad affrontare una serie di sfide legate a esigenze a volte difficili da soddisfare, a volte addirittura contrastanti. Per esempio, a fronte dell’aumento di complessità e dell’allungamento dei tempi di ricerca necessari per sintetizzare nuovi farmaci, assistiamo a una sempre maggiore richiesta di medicinali specializzati, fabbricati in lotti più piccoli e in diverse varianti – tutte cose che fanno aumentare i costi del prodotto, quando un prezzo accessibile rimane una caratteristica fondamentale per poter raggiungere una larga fetta della popolazione mondiale. Se poi si pensa che nel mondo circa 300 milioni di persone sono affette da 7.000 malattie considerate “rare”, si comprende meglio la necessità di produrre in modo quasi personalizzato.

Alla necessità di arrivare a sintetizzare rapidamente nuove formule, si contrappone un iter burocratico sempre più lungo e complesso per poter ottenere l’autorizzazione all’uso di una nuova sostanza. Ma non solo: anche per farmaci in uso da anni, su ogni singolo lotto di produzione è richiesta una mole di documentazione tale da allungare a dismisura i tempi che intercorrono fra l’uscita del farmaco dalla fabbrica e il suo arrivo all’utilizzatore. Infine, negli ultimi mesi la situazione globale ha rimesso al centro l’esigenza di poter produrre il più possibile su base locale, perché la struttura logistica di distribuzione mondiale, abbiamo visto, è poco resiliente e va facilmente in difficoltà – per non dire di peggio – in caso di pandemia, ovvero proprio quando i farmaci servono.

Tutti questi problemi in effetti non sono nati con la pandemia: sono difficoltà che arrivano da lontano, che sono cresciute negli ultimi anni e che la pandemia ha avuto il “merito” di portare drammaticamente allo scoperto – e in qualche caso di aiutare a risolvere, o almeno a superare in parte. Si veda per esempio la rapidità con la quale sono stati realizzati i vaccini anti-Covid: un anno contro i 10 mediamente necessari, grazie da una parte all’impiego delle tecnologie più avanzate, e dall’altro a uno snellimento e velocizzazione della burocrazia che, di norma, occupava l’80% del tempo totale di sviluppo.

A questi problemi annosi si stanno aggiungendo nuove sfide. Un esempio è la contraffazione: farmaci falsificati, prodotti da aziende non autorizzate, non controllate e generalmente con macchinari che non danno alcuna garanzia di qualità stanno diffondendosi sempre di più, in particolare nei Paesi sottosviluppati, dove si calcola rappresentino il 20% del totale dei farmaci distribuiti. Nei Paesi del primo mondo il problema è ancora marginale (intorno all’1%) ma potrebbe crescere, soprattutto nel caso la situazione economica della popolazione peggiorasse ulteriormente, e se i venditori inizieranno a spostarsi dal “dark web”, fino a oggi il canale privilegiato per questo tipo di commercio illegale, ad alcune piattaforme di messaggistica social, come sembra stia effettivamente avvenendo.

Le soluzioni Rockwell per le Life Sciences

Rockwell propone al mondo delle Life Sciences il suo concetto di fabbrica del futuro basato sul paradigma della connected enterprise, ma sul concetto base innesta tutta una serie di extra pensati in modo specifico per quest’ambito. Si parte dall’hardware, naturalmente, ma il vero punto di forza dell’offerta è il software, quel complesso di sistemi di gestione che si prendono cura del controllo della produzione, ma anche di tutta quella serie di incombenze burocratiche, verifiche, tracciamenti e via discorrendo, che se svolte nel modo tradizionale (ovvero manualmente tramite documentazione cartacea) rallentano in modo considerevole il time to market non solo di nuovi medicinali, ma di ogni singolo lotto che esce dalle linee di produzione. Dal punto di vista hardware, Rockwell propone stabilimenti più piccoli (grazie a una progettazione delle linee basata su elementi modulari facili da cambiare di posto e funzione), capaci di entrare in funzione in 8/12 mesi (sfruttando macchinari pre-testati e moduli e processi standardizzati), e in grado di fornire rese superiori del 25% agli impianti tradizionali grazie a una riduzione dei tempi di downtime per lavaggio e sterilizzazione.

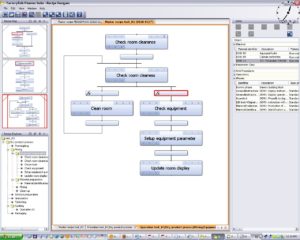

L’hardware è poi governato dal Distributed Control Center di Rockwell, ovvero PlantPAx, che qualche mese fa è arrivato alla release 5.0, caratterizzata da un’impronta a terra più ridotta – cosa che riduce il Tco -, workflow più lineari, maggiore consistenza a livello di progetto, certificazione per la cybersicurezza e un nuovo frameworks che abilita gli analytics, aprendo a un vasto numero di applicazioni, dalla rilevazione di anomalie alle analisi predittive. Tutto questo va ad aggiungersi alle caratteristiche base di PlantPAx, in particolare all’uso degli standard aperti per la connettività (è basato su Ethernet), che semplifica la sua adozione e il funzionamento day by day, e alla possibilità di usare dispositivi mobili come i tablet, e periferiche di realtà aumentata per consentire al personale di interagire con il sistema più comodamente e in modo più efficiente. L’altro componente fondamentale dell’equazione è il sistema Mes (Manufacture Execution System), che nel caso delle aziende farmaceutiche si assume un onere non indifferente: deve infatti garantire l’integrazione a ogni livello dall’Erp fino allo stabilimento, pilotare in real-time cruscotti che misurino la qualità della produzione, fornire dati sul completamento degli ordini e soprattutto ridurre in modo significativo i tempi richiesti per qualificare la produzione.

Per soddisfare queste esigenze, Rockwell propone il suo Mes FactoryTalk, in una versione specifica per le Life Sciences che va sotto il nome di FactoryTalk PharmaSuite Mes. La funzionalità più interessante della suite è, probabilmente, quella che va sotto il nome di Ebr, ovvero Electronic Batch Recording. Essa consente di sostituire la produzione manuale di documentazione cartacea riguardante ogni singolo batch di produzione con un ben più efficiente e preciso sistema digitale automatizzato. L’importanza del sistema dipende dal fatto che non si tratta, semplicemente, di trasportare su computer i moduli precedentemente compilati su carta. Il fatto è che le informazioni raccolte dal sistema Ebr, collegate con il Mes in una connected enterprise, riscrivono il modo di operare dell’impianto. I dati necessari alle certificazioni sono raccolti in automatico e senza errori, le informazioni sui tempi di ciclo permettono di ottimizzare la produzione e ridurre il turnaround di magazzino, e con esso i costi. La disponibilità di tutti questi dati in tempi rapidi consente anche di migliorare i processi di decision making, riducendo gli errori e conseguentemente gli sprechi. Infine, combinando i dati dell’Ebr e del Mes è possibile non solo semplificare molto le procedure di compliancy con i vari regolamenti internazionali, ma anche adeguarsi rapidamente a nuove regole o necessità. Per esempio, è possibile mettere in linea facilmente un sistema di serializzazione utile per ridurre le possibilità di contraffazione – sistema che, in futuro, potrebbe diventare obbligatorio.

Risultati pratici

Rockwell fornisce stime molto interessanti riguardanti i miglioramenti ottenibili con l’impiego delle sue tecnologie in ambito Life Sciences. Per fare solo un esempio, l’implementazione del sistema Ebr secondo la società di Milwaukee riduce dell’80% i tempi di controllo dei batch di produzione, del 70% l’intervento manuale di input dati e del 90% gli errori di data entry, mentre è in grado di aumentare fino al 50% la rotazione di magazzino. Ma lasciando perdere per un momento i dati teorici, ci sono esempi concreti cui fare riferimento. Ne citiamo un paio, ma chi fosse interessato ad approfondire l’argomento potrà trovare diversi altri casi pratici nell’apposita sezione “Life Sciences” del sito Rockwell.

L’americana Pfizer, azienda da oltre 50 miliardi di dollari di fatturato, con un sistema Ebr di Rockwell è riuscita a creare un sistema di reporting unificato in tempo reale capace di lavorare con tutte le sue 56 unità di business, nell’ambito del Pfizer Global Supply, l’organizzazione interna che ha il compito di fornire alle varie sedi i prodotti da distribuire. O come la Ferring, società svizzera di Saint-Prex operante in 60 Paesi, che nel 2010, prima di iniziare a implementare il sistema Ebr, aveva tempi medi fra ordine e consegna misurabili in mesi, soprattutto a causa della lunghezza delle pratiche di Quality Assurance e Quality Control, le quali svolte in forma cartacea portavano via da sole fino a 44 giorni. Secondo Jerome Repiton di Ferring, usare l’Ebr è come avere un Gps: mentre prima si produceva annotando su carta i dati che venivano verificati alla fine, e nel caso non si passasse il controllo di qualità il batch doveva essere scartato, con l’Ebr mano a mano che la produzione procede si hanno i dati in tempo reale e ogni minima deviazione viene segnalata immediatamente, impedendo di “sbagliare strada” ed eliminando virtualmente la possibilità di avere un prodotto “non compliant”.

Nei prossimi anni, sarà sempre più importante per l’industria farmaceutica essere in grado di intervenire rapidamente, in modo mirato e con costi accettabili, il tutto senza transigere sulla sicurezza e qualità dei farmaci. Per fare questo sarà sempre più importante poter contare su un’infrastruttura di produzione standardizzata ma flessibile, meglio ancora se geograficamente distribuita in modo da migliorarne la resilienza. Le soluzioni digitali per la gestione intelligente dei dati di produzione possono essere lo strumento abilitante per dare una soluzione valida a questa difficile equazione.

(Ripubblicazione dell’articolo pubblicato il 15 gennaio 2021)