Come sarà la fabbrica del futuro? Come produrremo fra 5 anni? Difficile dirlo, visto il ritmo con cui le tecnologie si evolvono. Ma per Sap, multinazionale tedesca da 27,5 miliardi di euro, leader nell’Erp e in generale nelle soluzioni informatiche per le aziende, una cosa è sicura: nel prossimo futuro, l’industria utilizzerà il cloud in modo più esteso e sofisticato di quanto non accada oggi, tanto che la nuvola prenderà un ruolo centrale fra le tecnologie Ot dell’industria 4.0.

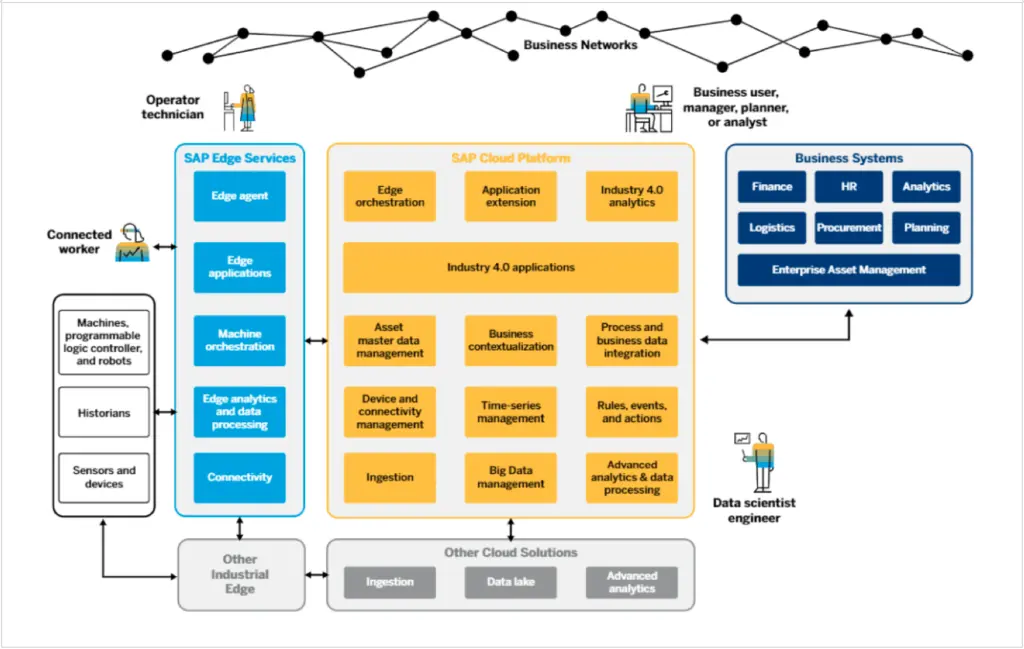

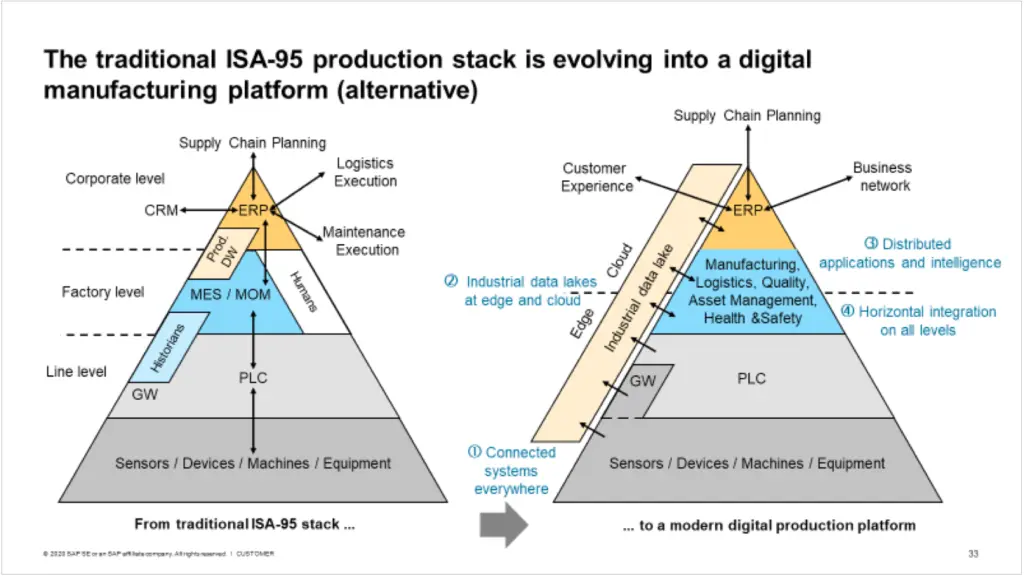

E per ribadire questo concetto, ha approfittato del Sapphire Now dello scorso luglio (la sua conferenza annuale, quest’anno svoltasi on-line) per lanciare il programma Industry4.now, la via di Sap all’Industria 4.0. Si tratta di un’iniziativa di investimento che ha l’obiettivo di realizzare innovazioni essenziali nelle soluzioni a supporto della digital supply chain in generale e del software in fabbrica in particolare. Il concetto alla base dell’iniziativa è di spostare sul cloud – e in particolare sulla piattaforma cloud di Sap – tutto quel software intermedio fra l’Erp e i macchinari che definiamo in genere “Mes”, Manufacturing Execution System, ottenendo di riflesso di portare sul cloud le macchine e gli impianti di produzione. Tutto questo si realizza partendo da tre componenti logiche di base, ovvero i Sap Edge Services (che acquisiscono i dati dal campo), la Sap Cloud Platform (dove girano le varie soluzioni), e il Business System (il sistema gestionale), che per la prima volta non deve essere obbligatoriamente quello di Sap, cosa che consente massima libertà di scelta alle aziende. Grazie all’infrastruttura cloud e ai servizi messi in campo da Sap, è possibile ottenere una serie non indifferente di vantaggi, particolarmente evidenti per le aziende che gestiscono vari impianti e che partecipano spesso a commesse di subfornitura con player differenti.

Mettere il cloud al centro

Ma cosa spinge un colosso universalmente conosciuto per le sue soluzioni Erp a occuparsi di argomenti Ot? E cosa permetterà di fare, in concreto, Industry4.now? Ne abbiamo parlato con Andrea Pagliari, Head of Business Development Digital Business Services in Sap Italia, a margine di un suo intervento all’evento “Le tecnologie per la manifattura nei prossimi 5 anni”, promosso dal Cluster Fabbrica Intelligente durante la fiera Bimu e condotto da Filippo Astone, direttore di Industria Italiana. Va precisato che Sap è stato il primo pathfinder del Cluster Fabbrica Intelligente. Gli ambiti di collaborazione sono Digital Platform e Intelligent Technologies. La prima comprende l’insieme delle tecnologie e dei servizi che abilitano il collegamento, la raccolta e l’orchestrazione dei dati, così come l’integrazione e l’estensione delle funzionalità delle applicazioni che insistono sulla piattaforma. I servizi della Digital Platform forniscono funzionalità nell’ambito delle Intelligent Technologies per permettere di utilizzare il patrimonio dati aziendale al fine di scoprire fenomeni non noti, per prevedere risultati di azioni, per suggerire decisioni. «Le soluzioni in ambito produzione e manufacturing hanno sempre fatto parte dell’offerta di Sap – ci ha detto Pagliari – Quello che è cambiato è che con il lancio della piattaforma Sap Cloud Platform, avvenuto nel 2012, l’opzione cloud per collegare sensori da un lato e device dall’altro è diventata una realtà. Il programma Industry4.now segna una ulteriore focalizzazione verso questo aspetto, e vuole valorizzare soprattutto l’utilizzo industriale della piattaforma».

Ma quali sono gli elementi di novità portati da Industry4.now? «Il programma è stato lanciato durante il Sapphire Now di quest’anno. In pratica, a giugno è stata enfatizzata l’idea di focalizzarci, ancora più di prima, sulla seconda ondata di adozione dell’Industry 4.0, e il tema di fondo è che il momento giusto è adesso. In termini di opportunità con i clienti, l’idea è che sia possibile andare oltre i concetti tradizionali del Mes e della solita pila gerarchica di applicativi che partono dall’Erp, scendono per il Mes e arrivano giù ai Plc e alle macchine, fino al collegamento con i sensori. Oggi questo strato intermedio dal punto di vista logico può essere messo nel cloud, grazie a varie tecnologie che non sono soltanto Sap. Quindi la cosa diversa rispetto al passato è che non devo più costruire tutto lo stack tecnologico, creare un’unica architettura per certi versi monolitica, ma posso spostare i dati direttamente nel cloud, collegare le macchine e lì da un lato utilizzare le capabilities della piattaforma per gestire processi caratteristici, proprio come oggi, e dall’altro andare a fare integrazioni orizzontali, eliminando i silos applicativi verticali oppure creare delle integrazioni con la parte a valle, con gli utenti interessati al feed dati della macchina ma che si trovano fuori dai miei “confini”. Sap sta investendo pesantemente nel cloud ormai da diversi anni e questa è solo una delle modalità, quella di maggiore interesse per il Cluster Fabbrica Intelligente e anche per i vostri lettori. La cosa peculiare, non così scontata, è che posso prendere una macchina di Ansaldo Energia, una turbina, venderla a un produttore di energia e collegarla al cloud, operazione che prima era decisamente più complicata. E usando la tecnologia cloud di Sap posso usare i dati che vengono caricati per vari scopi: sia per creare ulteriori elementi di integrazione di processo, sia per applicare algoritmi di intelligenza artificiale, sia per creare nuovi modi di integrare diverse parti del processo. Perché le macchine, una volta che sono nel cloud, possono far parte di una o più aggregazioni logiche, non è più come una volta che ogni porzione degli impianti, della supply chain era sì integrata ma in modo molto più rigido all’interno dello stesso stack verticale. E questa è una novità utile anche per le Pmi, perché l’altra cosa importante da sottolineare è che questa architettura non richiede necessariamente di avere in azienda l’Erp di Sap. In pratica posso decidere, soprattutto in realtà che hanno situazioni interne molto distribuite, di non avere la contabilità e la parte gestionale su Sap, ma nonostante questo posso comunque fare una fabbrica intelligente nel cloud usando tecnologie Sap. È evidente che se utilizzo il nostro ultimo gestionale Sap S/4Hana posso fare l’integrazione a partire dal sensore che comunica al cloud che c’è una temperatura fuori misura, fino all’ordine di manutenzione che viene visualizzato sul cellulare del tecnico che deve fare l’intervento. Questa è la full integration. Ma anche senza arrivare a questo livello, le opzioni di ottimizzazione di questi processi di fabbrica sono tutt’altro che banali. Questa naturalmente è la visione futura, quello che secondo noi succederà nei prossimi 5 anni. Tutto è possibile perché alla base c’è la convinzione che avere nel cloud un cellulare o una fresa sarà la stessa cosa».

L’edge continuerà ad avere un ruolo importante

In questa visione cloud centrica, che collega direttamente alla nuvola i flussi di dati dei macchinari, quale sarà il ruolo dell’edge? Potrebbe essere ridotto o escluso? «L’edge avrà comunque un ruolo. Una parte on premise è sempre necessaria, perché dal punto di vista architetturale è l’edge che in fabbrica si integra con tutti i protocolli esistenti, in modo da evitare la necessità di effettuare interventi di rifacimento della comunicazione all’interno del plant. Da lì a salire, il resto lo si può spostare sul cloud. È evidente che questo può essere di particolare interesse per chi ha tanti stabilimenti, o comunque della disomogeneità importante. Ma ricordiamoci che ormai anche le medie aziende italiane si trovano ad avere impianti distribuiti in Cina, in India e altrove, e quindi la parte supply chain possono pensare di implementarla direttamente nel cloud, invece di usare tradizionali architetture on prem, ancorché distribuite». Quindi l’edge si limiterà a fare da “traduttore universale” per i vari dialetti di connessione, e a svolgere funzioni secondarie come la pre-elaborazione e pulizia dei dati da inviare al cloud? «Non solo, ma anche per la parte di automazione di processo portare la piattaforma Sap Digital Manufacturing nel cloud significa poterci mettere, se lo si desidera, la parte applicativa e di esecuzione. Ovviamente sono casi non applicabili ovunque, ma dove serve avere la visibilità su quello che sta accadendo sulle linee, questa parte di informazione è importante. Bisogna capire che non si tratta solo di mandare nel cloud il reporting semestrale o mensile, ma di poter gestire dal cloud anche una porzione rilevante delle attività quotidiane, di cui gli alert sono soltanto una parte. Per esempio, già oggi Ima vende le sue macchine a produttori in tutto il mondo e riceve i dati di funzionamento in tempo reale centralmente, non necessariamente in batch. E con i dati fa monitoraggio e manutenzione predittiva per conto del cliente».

I vantaggi dell’integrazione orizzontale

Fra i vantaggi di uno scenario nel quale le macchine sono connesse a una piattaforma cloud c’è anche la possibilità dell’integrazione orizzontale. Ma cosa si intende esattamente con questo termine? «Nel momento in cui fosse necessaria una visibilità non limitata al puro processo, magari anche con il coinvolgimento di macchine di soggetti differenti (si pensi al caso della subfornitura), entra in gioco la capacità di integrazione orizzontale del cloud. Posso avere un’unica vista, e anche l’ordine di esecuzione è unico, ma il procedimento viene eseguito da macchine diverse, in parte all’interno e in parte da subfornitori, e in ogni caso la visibilità di quel processo ce l’ho in un unico punto in cloud». In effetti cose di questo tipo esistono da oltre vent’anni, per esempio nel mondo dell’automotive, dove i grandi produttori di fatto obbligano i loro subfornitori a integrarsi adottando il loro sistema di gestione della supply chain. «Nel nostro caso il modello è molto più distribuito – puntualizza Pagliari – e anche senza essere un grande player, che può imporre i propri protocolli ai fornitori, se ho una macchina la metto in rete, e la rendo visibile ai committente che deve produrre un determinato oggetto. Dopodiché faccio plug-in e plug-out della mia capacità produttiva sulla piattaforma, e quando finisce la commessa mi stacco da lì e mi attacco da un’altra parte, il tutto in maniera sostanzialmente trasparente. Questo è un punto di arrivo, ovviamente, non è che sia già tutto così semplice e fattibile oggi, ma se ci immaginiamo che la macchina a controllo numerico si connetterà alla stregua di un cellulare, allora le potenzialità di interconnessione orizzontale diventano molte».

Quindi si potrebbe consentire facilmente a diverse aziende di aggregarsi per svariati progetti, senza che tutte debbano condividere al loro interno la stessa piattaforma specifica di riferimento come succede nel caso del grandissimo committente che ha tanti subfornitori. Una sorta di democratizzazione della supply chain. «Diciamo che la piattaforma cloud fornisce visibilità e reale possibilità di riconfigurazione. Un’analogia che si avvicina a questo concetto è quella del collaborative computing, nel quale grandi carichi di lavoro sono suddivisi fra migliaia di computer collegati via Internet, una sorta di crowdsourcing della capacità elaborativa. È evidente che un tornio o un mandrino non sono condivisibili come un processore di un Pc, ma l’idea di fondo è che il paradigma funziona perché c’è un’infrastruttura che permette di collegare in maniera semplice dei sistemi distribuiti che hanno la capacità di eseguire dei compiti. E questo dipende da quanto l’idea di spostare le macchine nel cloud effettivamente sia realizzabile. Ovviamente non è tutto semplice, le architetture vere saranno sempre combinazioni di on premise e cloud – non è ammissibile che si blocchi la produzione perché non c’è Internet o cade un router – però questo è l’obiettivo».

Un facebook per i macchinari in cloud

Seguendo il ragionamento, viene da pensare che i benefici più significativi della piattaforma cloud saranno appannaggio di organizzazioni con più siti produttivi eterogenei, o di aziende che eseguono lavorazioni specifiche all’interno di progetti che richiedono l’intervento di più attori.

«Avere una nuova architettura basata su Internet anche per i processi manifatturieri abilita una parte di supply chain molto significativa. Basti pensare a Sap Ain (Asset Intelligence Network), una delle applicazioni che si trovano nel cloud. Per spiegarla in modo semplice potremmo descriverla come il “facebook delle macchine”. Pensiamo di mappare tutte le macchine di un’azienda, o tutti gli asset, come stanno già facendo alcuni grandi nomi anche in Italia. Una volta che i macchinari sono sulla Sap Asset Intelligence Network possono essere manutenuti, gestiti, monitorati in modo distribuito; si possono anche innescare processi di lavoro, per esempio di manutenzione. E nel cloud avremo anche tutto il corredo informativo, tutta la storia della macchina, in una logica di maggiore flessibilità e migliore utilizzo delle risorse, perché nel caso si debba cambi manutentore, l’operazione risulta molto più semplice se l’informazione sta dentro la macchina, e non in chi si sposta per raggiungerla».

Casi di successo

Anche se l’annuncio dell’iniziativa Industry4.now è recentissima, la piattaforma cloud di Sap è operativa da tempo, e quindi numerose aziende già sfruttano i suoi servizi. «Ima Group è un caso concreto nel quale i servizi digitali sono sulla piattaforma cloud di Sap, e ci sono diverse decine di macchine interconnesse che mandano dati. Un’altra referenza che possiamo citare è Ansaldo Energia, e riguarda principalmente funzionalità di raccolta dei dati di produzione, e l’integrazione delle macchine in una logica di piattaforma. C’è, funziona ed è fatto con nostre tecnologie. Abbiamo poi tutta una serie di pilot specifici, con numerosi altri clienti che stanno lavorando su questo tema.

Comunque, questa non è più la frontiera. Collegare una macchina alla piattaforma Sap, per raccogliere i dati ed eseguire una serie di elaborazioni sia nell’ottica del processo manifatturiero e dell’execution, sia in quella dell’analisi con finalità predittive e di monitoraggio intelligente del processo di manutenzione, sia infine per portare la macchina dentro Sap Ain e usare questa possibilità per ottimizzare processi di manutenzione e gestione della macchina, sono progetti che si fanno normalmente. Sono iniziative produttive, vere, reali».

Cogliere l’essenza del cambiamento dell’industria 4.0

Secondo Sap, non esiste una ricetta unica per portare un’azienda nel mondo dell’industria 4.0, ma ci sono dei principi guida. Per esempio, definire in modo chiaro ed esplicito il risultato che ci si aspetta in termini aziendali, misurarlo in modo continuo e dedicare risorse a valutare le correzioni di rotta durante il progetto; individuare un’architettura di riferimento specifica e le regole di governance, per evitare che esigenze successive tornino a generare silos e a ridurre l’ottimizzazione; infine, comprendere bene la portata del cambiamento organizzativo che il progetto introduce in azienda, definendo programmi di change management ben collegati con i contenuti tecnologici e di soluzione.

Quest’ultimo punto è interessante perché insiste su un aspetto apparentemente filosofico, ma in realtà molto concreto. «Il change management fumoso e di maniera, che non vede e coglie l’essenza degli snodi del vero cambiamento introdotto dall’innovazione tecnologica è un ostacolo tremendo sulla strada del cambiamento. Non posso fare change management se non so come funzionano realmente le tecnologie e le soluzioni. Il change management di un certo tipo di consulenti non serve. Dire che prima viene il processo e poi la tecnologia è una cosa anni ‘90. Tanti ci hanno pagato il mutuo della casa, ma non è realistico. Se uno vuole andare sul cloud prima deve conoscere esattamente cosa fanno le soluzioni, e poi aiutare l’azienda ad andare verso quella soluzione e quella modalità di esecuzione del processo. Tutto il resto è tempo perso».

Quindi possiamo dire che la competenza sulle tecnologie è la base per chi gestirà il cambiamento? «Sapere come funzionano operativamente le soluzioni e le tecnologie, soprattutto nel cloud, è il modo corretto per aiutare le aziende a cambiare. Perché se vado a chiedere all’azienda cosa vuole, e poi spero che una soluzione cloud di Sap o di chiunque altro funzioni proprio in quel modo, sono un consulente che fa perdere tempo all’azienda. Al contrario, devo capire bene cosa significa eseguire un processo nel cloud; poi una volta che ho capito devo aiutare l’azienda a comprendere come partendo dalla situazione attuale può andare verso il cloud, e non come può portare il cloud a sé. Perché il cloud non va in azienda, è l’azienda che ha la grande opportunità di andare verso il cloud».

(Ripubblicazione dell’articolo pubblicato il 29/12/2020)