di Gaia Fiertler ♦︎ Il tema è centrale per il futuro dell’economia e della società italiana. Lo si affronta ai tavoli di lavoro dell’Ey Manufacturing Lab. Facciamo il punto con Luigi Nicola Serravalle, partner da sempre molto impegnato su questi argomenti

“Try, check and go” è come il bello della diretta, ma in campo scientifico. È il bello di essere i primi, pionieri nella trasformazione digitale, ma a patto di cambiare mentalità. Salta infatti, nelle imprese che iniziano ad approcciare l’Industria 4.0, il paradigma del project management, che investe solo su progetti di cui ha già calcolato il ritorno sull’investimento. Salta la certezza stessa che il progetto funzioni, perché prima bisogna provare con progetti pilota su singoli processi che possono finire in nulla. Solo dopo numerose verifiche e ulteriori progetti pilota si potrà decidere se estendere l’innovazione all’azienda intera.

«L’approccio al digitale è necessariamente sperimentale – spiega Luigi Nicola Serravalle, Partner EY Med Supply Chain & Operations Leader, e coordinatore del tavolo sulla Smart factory dell’iniziativa di EY Manufacturing Lab, che ha appena concluso il secondo incontro a Pordenone – In pratica, si procede per tentativi ed errori, perché non ci sono modelli già consolidati e replicabili, perché ogni azienda è a sé e ogni tecnologia abilitante può avere applicazioni e scopi diversi per ciascuna impresa.»

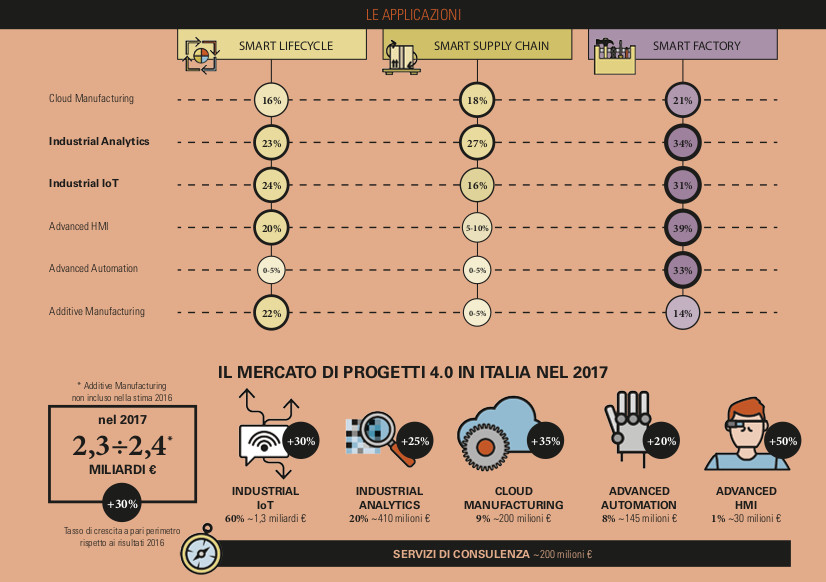

Tra soluzioni IT, componenti tecnologiche abilitanti su asset produttivi tradizionali e servizi collegati, parliamo di un mercato che vale oltre 2,4 miliardi di euro, raddoppiato negli ultimi due anni e in continua crescita, spinto senz’altro dagli incentivi fiscali del Piano Calenda, ma anche dall’aumento di consapevolezza che diventare un’azienda smart, cioè connessa e intelligente all’interno e all’esterno, serva per collaborare in modo efficace con il cliente e mantenere il proprio vantaggio competitivo.

Cambio di paradigma

Per farlo, però, serve un radicale cambio di paradigma. Da una parte serve avere chiaro l’obiettivo finale, per esempio essere più efficienti e più orientati al cliente, e arrivare anche a cambiare il proprio modello di business per stare al passo in un mercato che va verso la “servitizzazione”, la vendita di servizi più che di prodotti anche nell’industria manifatturiera. Dall’altra parte serve lasciare che il percorso per arrivare all’obiettivo finale sia unconventional, non lineare, anche accidentato, facendo saltare tutti i kpi tradizionali, a partire dal ritorno sull’investimento (Roi) a breve e media scadenza.

Gli incontri organizzati da EY, in occasione dell’EY Manufacturing Lab, danno un prezioso contributo alle pmi italiane per pensare in modo nuovo il business, l’organizzazione e la produzione, per ripensare il modo stesso di innovare e il rapporto con l’ecosistema. Nel primo incontro a febbraio a Dalmine, nello Smart Lab di Abb, 36 aziende, facilitate dai consulenti EY, hanno riflettuto su cosa serva per rendere possibile il passaggio da fabbrica tradizionale a fabbrica digitale. Il secondo incontro a fine marzo a Pordenone nell’Innovation Factory di Electrolux ha coinvolto una cinquantina tra aziende e start up per osservare cosa si stia facendo in concreto per rendere possibile la digitalizzazione dell’impresa.

Il Centro d’innovazione della storica azienda di elettrodomestici ospita infatti stabilmente delle start up che si avvicendano tra loro a seconda dei progetti da sviluppare, tra cui AzzurroDigitale e LinUp. La prima ha sviluppato un sistema di pianificazione del personale in tempo reale in base alle necessità di produzione quotidiana e alla disponibilità di forza lavoro, che Electrolux ha esteso a tutti i suoi 15 impianti europei e che ora è sul mercato. LinUp, invece, realizza sistemi di mix reality, che sta studiando appositamente per le esigenze di Electrolux, in modo da consentire manutenzione in remoto e formazione sulla linea.

Come interagire con le start up per accelerare l’innovazione

Ma cosa ci fanno delle start up dentro una grande azienda? «È un modo per accelerare l’innovazione, per non caricarsi di processi che avrebbero bisogno di tempi lunghi per essere vagliati e approvati da un’organizzazione strutturata e anche per concedersi il lusso di sbagliare, che fa parte del metodo scientifico della sperimentazione,” spiega Luigi Nicola Serravalle. Sono diverse le modalità per interagire con le start up in un ecosistema di open innovation. Questa è solo una: l’azienda ospita in casa start up innovative che lavorano a stretto contatto con lei per trovare soluzioni ad hoc. Un’altra modalità è intercettarle sul mercato e collaborare a distanza e un’altra ancora, soprattutto per le grandi aziende, è creare una propria start up con un mix di risorse senior e junior, ma regole d’ingaggio nuove rispetto all’organizzazione tradizionale: agilità, collaborazione, orizzontalità e nessun ritorno immediato sull’investimento.

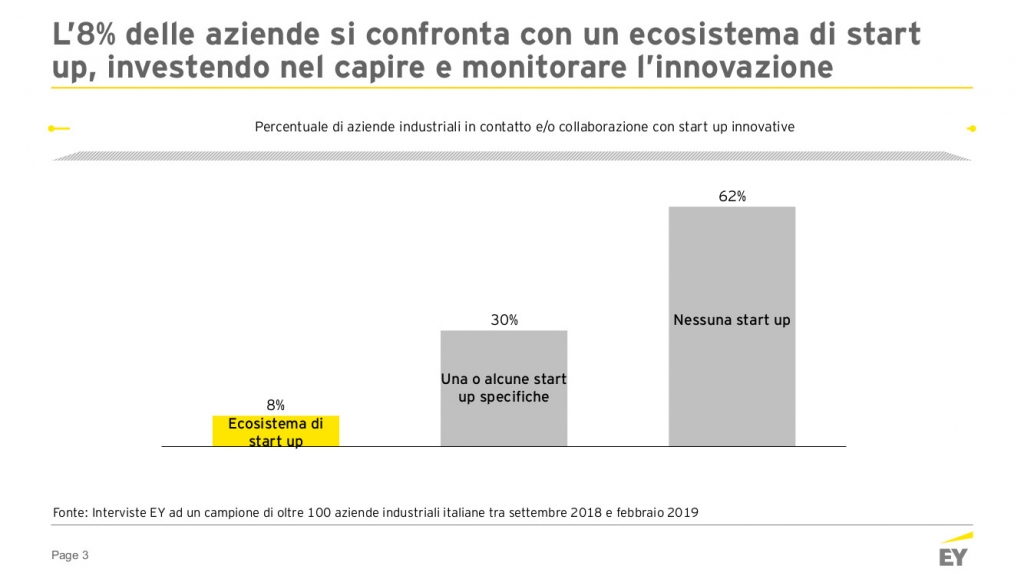

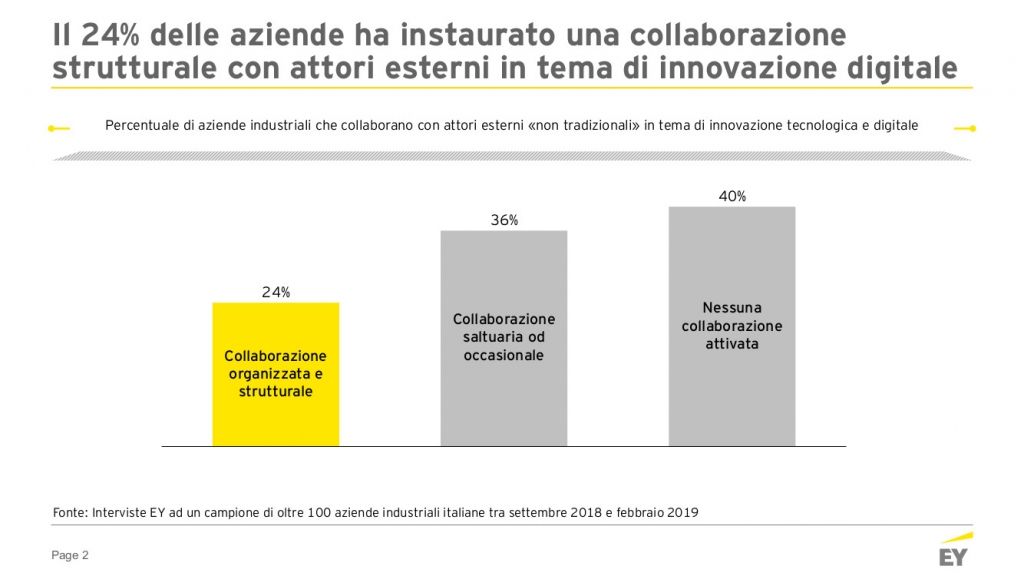

L’Osservatorio Industria 4.0 del Politecnico di Milano ha censito 24 start up italiane innovative su 76 europee e 214 totali, che comprendono quelle americane, le quali hanno sviluppato soluzioni per l’Industria 4.0 e hanno ricevuto finanziamenti, anche se la media italiana è sotto quella europea (500mila euro contro 1.8 milioni di euro). Un’indagine di EY su cento aziende italiane tra settembre 2018 e febbraio 2019 evidenzia che quasi una su quattro (24%) ha relazioni strutturate e continuative con attori esterni per favorire l’innovazione digitale, il 36% le ha occasionali e il 40% non si è ancora aperto all’esterno. Di quelle con relazioni di collaborazione con l’esterno, solo l’8% interagisce con un sistema di start up, il 30% con una o più di una specifiche e il 62% con nessuna.

«Eppure questa è la via per portare soluzioni e software in azienda per la trasformazione della fabbrica tradizionale a smart factory, che è un mix di connettività, intelligenza artificiale e automazione flessibile. È impensabile oggi produrre tutta l’innovazione all’interno, sia per le piccole sia per le medie e per le grandi imprese, perché l’innovazione è combinatoria e ha bisogno di componenti diverse, sia software che hardware e connesse fra loro e con la filiera. La vera sfida è dunque, da un lato, avere una chiara consapevolezza della ratio che muove la digital transformation e quindi una strategia che guidi un percorso di per sé non lineare e non tradizionale dove i kpi tradizionali saltano e, dall’altro lato, capire bene quali tecnologie servano al proprio business di oggi e domani», precisa Serravalle.

Il 30% si dice pronto. e E il restante 70%?

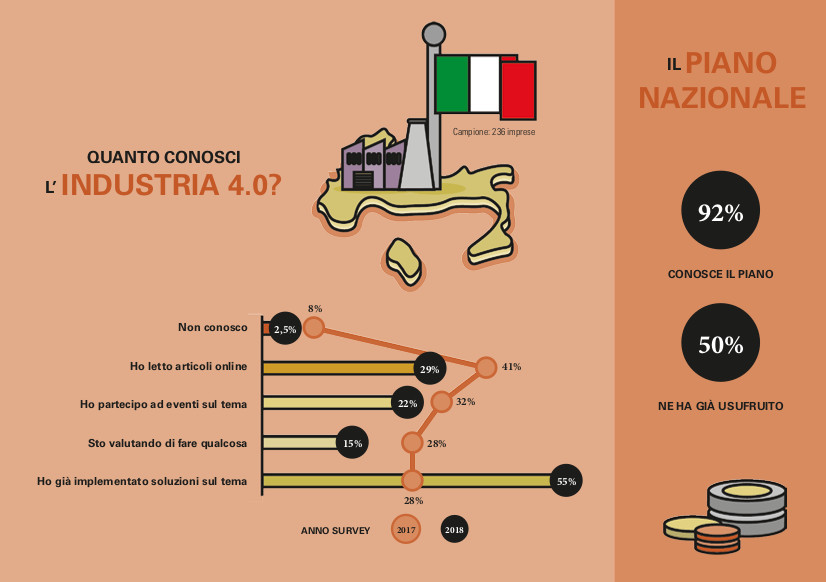

L’industrial IoT, riferito alla sola componentistica per connettere i macchinari alla rete, si conferma la tecnologia 4.0 più diffusa, con un valore di circa 1,4 miliardi di euro (60% del mercato, +30% sull’anno precedente). A seguire si posizionano le tecnologie industrial analytics con 410 milioni di euro (20% del mercato, +25%) e cloud manufacturing con 200 milioni di euro (10% del mercato, +35%), ma fra le prime per crescita. L’ 8% del mercato è rappresentato da soluzioni di advanced automation (145 milioni di euro, +20%), mentre l’advanced human machine interface pur con un valore complessivo contenuto (circa 30 milioni di euro), è la prima per crescita rispetto allo scorso anno (+50%). Aumenta anche il livello di conoscenza su Industria 4.0: solo il 2,5% delle imprese dichiara di non conoscere il tema (due anni fa era quasi il 40%), il 15% è in fase esplorativa, mentre il 55% dichiara di aver già implementato soluzioni 4.0.

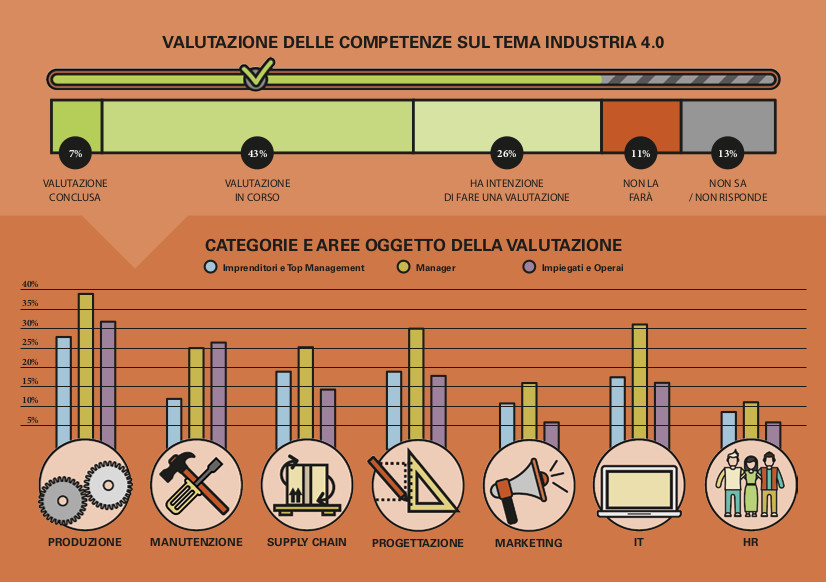

Tuttavia, solo il 30% delle aziende si sente preparata per affrontare l’Industria 4.0: del restante 70% che mostra ancora dubbi e incertezze, il 24% intende colmare il divario attraverso la formazione del personale e l’11% acquisendo le competenze mancanti all’esterno, mentre una minoranza afferma che l’azienda si è già dotata di un piano strutturato per la formazione o la selezione delle competenze 4.0. «Negli ultimi due anni il mercato della digitalizzazione industriale è quasi raddoppiato, spinto da una politica industriale moderna e rafforzato dagli incentivi, mentre la consapevolezza di Industria 4.0 e la conoscenza delle nuove tecnologie sono ormai diffuse in quasi tutte le realtà produttive del Paese – spiegano Alessandro Perego, Andrea Sianesi e Marco Taisch, responsabili scientifici dell’Osservatorio Industria 4.0 del Politecnico di Milano. Ora è necessario che ogni impresa allinei questa maturità digitale ai propri obiettivi di business, partendo dal fatto che le nuove tecnologie sono il fondamento di Industria 4.0 e non il suo punto di arrivo, ripensando processi e modelli organizzativi nel difficile equilibrio tra gestione operativa, miglioramento continuo e innovazione radicale.»

Aumentare la consapevolezza di un utilizzo strategico

Nei tavoli di EY Manufacturing Lab si riflette proprio su questi temi e si portano casi che mostrano come stia avvenendo in pratica il cambiamento per abbracciare l’Industria 4.0 e restare sul mercato. «È fondamentale capire bene e farsi una ragione del perché ci stiamo connettendo con l’esterno. La ragione principale è che si va a cercare una modalità operativa e produttiva più intelligente per essere sempre più ingaggianti e collegati con il cliente. Che, in prima battuta, va incluso nella definizione stessa del prodotto grazie al supporto delle tecnologie, per esempio realizzando prototipi con il digital twin che coinvolgano i diversi clienti nel mondo. Quindi, in fase di produzione, la factory dev’essere connessa con l’esterno per recepirne gli input e garantire tempi e qualità nonostante cambiamenti di programmazione, per esempio, grazie a una linea – sempre più spesso a isole – agile e flessibile, con una geometria variabile in base alle informazioni che arrivano e vengono interpretate e integrate in tempo reale», precisa Serravalle.

Questa, per esempio, è la direzione del digital supply chain management che integra l’azienda con i fornitori e i clienti su una unica piattaforma e gli stessi robot e cobot sono programmati in modo sempre più modulare, in modo che oltre a saper fare cose diverse siano sempre più veloci a cambiare rotta in base alle info che arrivano, verso una adattabilità estrema che viene chiamato autoapprendimento. «Bisogna capire bene che la mole di dati oggi disponibile ha un impatto sul mio modello produttivo. Realizzo la smart factory perché non posso più essere isolato né solo reattivo, ma devo stare dentro un ecosistema a perimetro variabile, che la tecnologia consente con software e automazione sempre più intelligenti. Tuttavia, l’altra grande sfida dei prossimi anni sarà come trasformare in valore tutti questi dati, come farli diventare informazioni rilevanti che orientino e guidino il proprio business», conclude Serravalle. Il dado è tratto.