In quali casi un’azienda può avere bisogno di cobot, i robot collaborativi? In quali circostanze conviene installarli e in quali si rischia di perdere il proprio investimento? Una premessa: mentre i robot industriali sono progettati per operare in modo autonomo e lavorano all’interno di gabbie di sicurezza, i cobot sono strumenti destinati a interagire fisicamente con gli esseri umani in spazi di lavoro condiviso. Sono piccoli, flessibili e facilmente programmabili. Stanno intercettando cambiamenti di modelli di business legati alla mutazione in corso in alcuni mercati: il declino della produzione di massa comporta la diversificazione dei prodotti, la gestione della complessità, l’impennata dei lotti e dei codici.

Ecco che in questo contesto uno strumento versatile che si occupi delle attività ripetitive, lasciando agli operatori quelle a più alto valore aggiunto, trova la sua ragion d’essere. Dunque l’azienda dovrà valutare la sussistenza di tre fattori: la necessità del cobot in rapporto al proprio modello produttivo; la compatibilità tra la scarsa velocità dello strumento e i tempi ciclo; quella tra la manipolazione di pesi non molto elevati e le esigenze del processo. Di flexible manufacturing si è parlato di recente all’Omron Tm Collaborative Day, dove Massimo Proverbio e Angelo Vocale, rispettivamente robotics account manager e field application engineer della filiale italiana del colosso giapponese dell’automazione Omron Electronics hanno definito l’ambito di applicazione del cobot Tm – Omron; mentre Andrea Lolli, il responsabile prodotti meccatronici di Schunk – azienda tedesca che si occupa di sistemi di presa – ha mostrato le potenzialità delle nuove pinze intelligenti da impiegare sui robot collaborativi.

Mentre i robot industriali arrancano, i cobot si moltiplicano perché intercettano il cambiamento di modelli di business

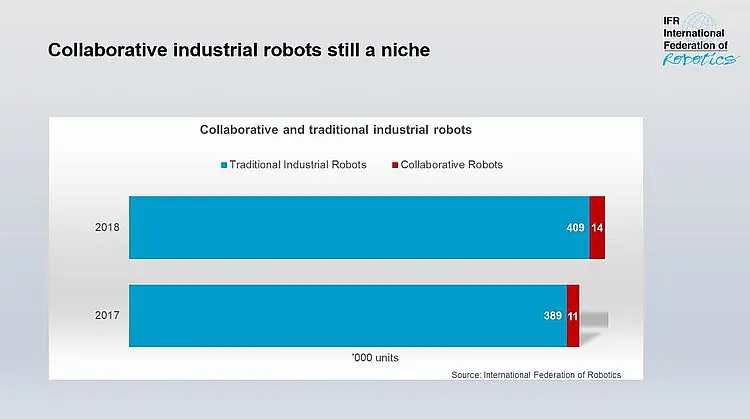

Per i robot industriali, il presente non è roseo. La crescita a doppia cifra che ne aveva caratterizzato le vendite dal 2013 fino al 2017 sembra essersi arrestata, a livello globale. Secondo Ifr, e cioè la federazione internazionale della robotica, tra il 2017 e il 2018, si è passati dall’installazione di 400mila unità a quella di 422mila, con una crescita del 6%; e le proiezioni per l’anno in corso sono decisamente più pesanti: un arretramento di mille unità, a quota 421mila. Non è una perdita rilevante, ma la cavalcata è finita. Tanti sono i motivi, ma quello più rilevante è sotto gli occhi di tutti, da qualche mese: il rallentamento del settore automotive, dove tra il 2016 e il 2018 la crescita è stata pari al 2%, e la contrazione del mercato elettrico-elettronico, dove invece la diminuzione è stata più sensibile, visto che le installazioni, nello stesso periodo, sono scese del 14%. È probabile che nell’anno in corso a pesare di più sarà il primo dei settori citati, vista la crisi di comparto che si registra soprattutto in Germania.

Per i cobot, e cioè i robot collaborativi, le cose vanno diversamente. Tra il 2017 e il 2018 la crescita è stata pari al 27%, da 11mila a 14mila unità, e la crescita stimata entro il 2025 è del 30%. Anche se attualmente solo il 3% dei robot è collaborativo, il mercato è destinato a crescere dai 420 milioni di dollari del 2017 agli 8,9 miliardi del 2025. Si prevede, cioè, che i cobot escano dalla attuale super-nicchia nella quale sono confinati. Perché? È un discorso complesso. I robot industriali sono progettati per operare in modo autonomo e lavorano all’interno di gabbie di sicurezza; i robot collaborativi sono strumenti destinati a interagire fisicamente con gli esseri umani in spazi di lavoro condiviso. Grazie ai sensori di movimento, a quelli per rilevare la forza impressa, a telecamere e a sistemi anticollisione, sono in grado di coordinare la propria azione con quella degli operatori umani. In genere, si tratta apparecchi piccoli e agili, studiati per manipolare le cose. È probabile che i cobot stiano intercettando il cambiamento di modello di business di molte aziende, che incrocia la metamorfosi di alcuni mercati. Non più produzione di massa, ma aumento dei lotti, dei codici di prodotto, sino all’estrema personalizzazione. Produrre di meno, ma diversificare, e realizzare beni con maggiore valore aggiunto. Un processo abilitato dalla tecnologia e dall’analisi dei dati – sia estratti dallo shopfloor che acquisiti dal bene nel corso del suo intero ciclo di vita. La cella di lavoro è al centro di questo modello, al posto della linea automatizzata. E nella prima, il cobot trova la sua funzione.

Robot industriale e cobot assolvono funzioni diverse

«Performance contro complessità». Questi in sintesi i criteri per la scelta, secondo Massimo Proverbio. Per capire quando è il caso di acquistare un cobot, si fa il confronto tra Omron Adept e TM – Omron. Il primo è un robot industriale articolato, il modello Viper 650. Un braccio che può raggiungere i 653 mm di estensione; maneggiare un peso di cinque kg, e una velocità massima di 8,2 metri al secondo; il secondo è un collaborativo che, quanto a forma, non è dissimile dal primo. Ha uno sbraccio più esteso, sino a 700 mm; può maneggiare carichi più consistenti, fino a 6 kg; ma, quanto a velocità, non reggerà mai il passo del primo: 1,1 metri al secondo. La realtà è che, sebbene i due robot si somiglino, svolgono una funzione differente. Il primo esegue con celerità azioni tipiche della produzione di massa; il secondo serve per sottrarre all’umano i compiti più ripetitivi, nell’ambito di una collaborazione che serve a realizzare un prodotto più complesso. Dunque, perché scegliere un cobot? Ci sono almeno tre ragioni da valutare, come emerso anche in altri articoli di Industria Italiana: anzitutto, se occorra un utilizzo collaborativo, e cioè se il proprio modello di business richieda processi di questo genere; in secondo luogo, se la velocità operativa sia compatibile con i tempi ciclo della produzione: un cobot troppo veloce non sarebbe certificabile, e non tutte le lavorazioni possono prescindere dalla rapidità esecutiva. In terzo luogo, se i pesi da manipolare siano adatti al cobot, visto che generalmente si tratta di strumentazioni di limitate dimensioni.

Vantaggi del cobot

Perché scegliere un robot collaborativo? Secondo Proverbio, ci sono almeno tre ragioni. La prima è che è sicuro. Il robot tradizionale non può condividere con gli umani un ambiente di lavoro e garantire la sicurezza; perché questa si realizza con un insieme di accortezze, come ad esempio sensori, visori e basse velocità che evitano pericolosi contatti con le persone. Da questo punto di vista, i cobot Omron rispettano le norme di safety previste a vario livello dalla legge: Iso 10218-1, Iso 10218-2 e Iso-Ts 15066. Va detto che l’assenza di barriere significa minor spazio occupato, e cioè un risparmio in termini di costo. Com’è noto, l’azienda-cliente è tenuta a valutare il rischio: Omron, a tal fine, mette a disposizione il suo safety center. Il secondo è che è semplice. Da installare e da programmare. Quanto alla seconda attività, Angelo Vocale ha mostrato che il collaborativo si può programmare in circa 25 minuti. Sia con un Pc che con un Mac, sia con Ios che con Android. Il cobot ha solo tre pulsanti. Si abilitano gli algoritmi di visione; si muove il braccio perché scatti un’immagine dell’oggetto da maneggiare (al polso, il robot ha una telecamera); si segna il punto in base al quale il mezzo deve muoversi; si fanno alcuni movimenti in zeta, e si attivano le pinze.

Niente a che vedere con la programmazione di certi robot industriali, che richiede talora raffinate competenze. I minori costi per l’installazione e la programmazione comportano un minore rientro nell’investimento. Infine, è versatile. Nel senso che, a differenza del robot industriale, può essere riprogrammato per svolgere una infinità di compiti differenti. Può anche essere montato su un particolare carrello, e diventare una Mws, mobile working station. Due Mws, in ambito alimentare, possono essere posti a fine linea, per lo scarico di cartoni. O possono essere utilizzati in postazioni di palletizzazione. O ancora, possono trovare applicazione come copaker in ambito cosmetico. Secondo Proverbio, «in realtà la novità del cobot non risiede nella tecnologia, ma nell’esplorazione di nuovi mercati». I caratteri sopra indicati ne fanno uno strumento eclettico, poliedrico; la sua diffusione è dovuta alla migliore connettività e ai componenti smart (come gli smart gripper) piuttosto che ai progressi nel software. Per Proverbio infatti «dopotutto il primo automa fu adottato da General Motors nel 1961. Era prodotto dalla società Unimation e operava sulla catena di montaggio». Ma se i collaborativi stanno esplodendo adesso, è perché la domanda si è impennata; e ciò è accaduto per i cambiamenti di mercato e di modello di business che abbiamo già descritto.

Le pinze intelligenti di Schunk per la robotica collaborativa

Per manipolare gli oggetti, questi devono essere saldamente afferrati dal cobot. Occorrono gripper (pinze) da applicare sulla estremità del braccio. In genere, ci sono tre sistemi di prese: quelle pneumatiche, che dispongono di due sole posizioni (aperte e chiuse), sono alimentate da aria compressa; possono essere utilizzate per manipolazioni leggere e pesanti. Quelle magnetiche sono alimentate a 24 V; si può regolarne la forza e inviano feedback del prodotto in presa. Quanto alle elettriche, sempre alimentate a 24 V, hanno una forza notevole (fino a 810 N), regolabile su quattro livelli; dispongono di sensori integrati. Poi esistono sistemi di presa intelligenti, che gestiscono i parametri di attacco e sono moto flessibili: il gripper può manipolare sia oggetti di metallo che scatole di plastica.

Riportando lo stato di salute del componente, si prestano alla manutenzione predittiva. Necessitano, però di essere programmati. Tutte queste soluzioni sono fornite da Schunk, azienda familiare di Lauffen am Neckar (Stoccarda) con più di 3.500 dipendenti sparsi tra le nove sedi produttive e le 33 filiali commerciali. Dispone di un portafoglio di oltre 11mila componenti standard per sistemi di presa e tecniche di serraggio. In Italia è presente dal 1988 a Lurate Caccivio, impianto con 40 dipendenti. Per la robotica collaborativa, Schunk offre un sistema modulare composto da gripper pneumatici ed elettrici, moduli di cambio rapido, una cella di carico e speciali adattatori e flange. Secondo Andrea Lolli, grazie alle 36 combinazioni possibili, il sistema è in grado di coprire molteplici applicazioni industriali. Valvole e sensori sono integrati nella struttura, quindi non occorre altro hardware. Quanto al software, basta utilizzare una app.