Si pensi alla progettazione in ottica “Life cycle thiniking”. Com’è noto, uno dei problemi dell’economia circolare è che non tutto si può smontare, e che anzi attualmente molte componenti o parti di un prodotto non sono destinate ad un successivo riutilizzo. Il fatto è che il bene che le integra non è stato progettato per essere disassemblato, ma per avere un inizio e una fine. Se invece si intende massimizzare i benefici e minimizzare gli impatti negativi lungo l’intero ciclo di vita del prodotto, occorre valutare una progettazione che implica l’integrazione di considerazioni ambientali, sociali ed economiche fin dalle fasi iniziali del processo, puntando allo sviluppo di beni modulari, riparabili e aggiornabili. Ecco, il life cycle thinking è una declinazione della sostenibilità industriale, che ha l’obiettivo di ridurre l’impatto ambientale, promuovere l’efficienza economica e migliorare il benessere sociale. Quest’ultima comporta la trasformazione dell’industria: si pensi a tutte le implicazioni in termini di supply chain. Ma la sostenibilità è intimamente collegata ad atri due importanti trend: la valorizzazione delle persone nelle fabbriche e l’alta efficienza (zero defect). Quanto al primo, non si tratta solo di promuovere un ambiente sicuro e salutare o di promuovere la partecipazione dei dipendenti a decisioni di rilievo; ma anche di supportare gli operatori nel loro lavoro, aumentando le loro capacità fisiche e cognitive e allineando le loro competenze alle abilità che sono richieste dall’intelligenza artificiale e dalla robotica avanzata. Quanto al secondo, è un obiettivo cruciale per le imprese che cercano di massimizzare la produzione e ridurre gli sprechi di risorse. Si tratta di dar vita ad un monitoraggio avanzato dei processi, di adottare strumenti digitali per migliorare la qualità, nonché sistemi cyber-fisici per la fabbrica intelligente e tanto altro.

Di sostenibilità industriale, valorizzazione delle persone delle fabbriche e alta efficienza zero defect si occupa la Roadmap del Cluster Fabbrica Intelligente in tre delle sette linee di intervento, rispettivamente la linea 2, la linea 3 e la linea 4. E la Roadmap si sofferma, sottolineandole, sulle importanti interrelazioni tra le linee. Infatti la sostenibilità industriale non concerne solo questioni economiche e ambientali, ma anche sociali, riguardando, il benessere e la formazione dei dipendenti, in collegamento con la valorizzazione delle persone nelle fabbriche. Quanto all’altra efficienza è l’altra faccia della medaglia rispetto alla sostenibilità (si pensi al risparmio energetico) e al potenziamento del personale, che è destinato ad utilizzare le tecnologie che rendono un’azienda smart. Insomma, per la Roadmap le aziende manifatturiere impegnate nella duplice transizione digitale e green possono realizzare interventi in grado di conseguire vantaggi in tre ambiti solo apparentemente distinti ma in realtà pienamente integrabili, moltiplicando i vantaggi della propria azione di transformation.

Cfi è l’associazione che, attualmente presieduta dal fondatore di Cosberg Gianluigi Viscardi, riunisce dal 2012 tutti i portatori di interesse del manifatturiero avanzato in Italia: aziende, Regioni, associazioni, università ed enti di ricerca. La Roadmap è un documento strategico di Cfi che viene proposto alle Istituzioni per indirizzare le attività di R&I delle aziende manifatturiere, individuando le loro principali necessità in termini di avanzamento tecnologico. L’attuale edizione, la seconda, è stata pubblicata qualche mese fa; quella precedente aveva concluso circa due anni fa il suo percorso quinquennale di validità operativa.

Il Comitato Tecnico Scientifico (Cts) del Cluster è presieduto dal prof. Tullio Tolio, docente di manufacturing systems engineering al Politecnico di Milano, che definisce le linee guida per le tematiche della ricerca su cui lavorare nei prossimi anni. Il gruppo roadmap, coordinato dalla dott.ssa Rosanna Fornasiero, supporta il CTS del rendere operative le linee guida garantendo l’interazione con i gruppi di lavoro e con i soci del Cluster stesso e promuovendo attività di consultazione, webinar, workshop, e nella redazione di documenti strategici per la ricerca e l’innovazione nel settore manifatturiero. Per Tolio, in riferimento alla valorizzazione delle persone nella fabbrica, «la tecnologia deve essere utilizzata per adattare il processo di produzione alle esigenze del lavoratore e che i sistemi e le piattaforme non interferiscano con i diritti fondamentali dei lavoratori e rispettino la dignità umana. Se ne parla nella linea 3. Dove si dice espressamente che ai cambiamenti tecnologici in corso si deve accompagnare la necessità di definire dei percorsi di innovazione digitale che siano socialmente sostenibili che mettano la tecnologia a servizio dell’uomo (lavoratore, cittadino, studente, o altro) che quindi diventa il centro dello sviluppo delle società moderne».

Ne abbiamo parlato con Melissa Demartini, Paolo Dondo e Marcello Urgo, rispettivamente professor of sustainable supply chain alla Eada Business School, Technology Manager al Mesap Innovation Cluster e docente al dipartimento di meccanica del Politecnico di Milano; e altresì rispettivamente coordinatori degli steering commitee dei Gtts 2, 3 e 4, tre dei sette Gruppi tematico tecnico-scientifici che hanno lavorato alla realizzazione della Roadmap.

La Roadmap del Cluster Fabbrica Intelligente: il navigatore per aziende e decisore politico

Le proposte della Roadmap sono sviluppate su sette linee di intervento strategiche, per le quali sono state identificate specifiche priorità di ricerca e innovazione. Quattro linee di intervento generano dalle necessità di affrontare le sfide del mercato, e propongono percorsi finalizzati a diversi obiettivi. Le altre tre linee di intervento partono dalla necessità di studiare e migliorare nuove tecnologie a supporto dei processi e dei sistemi manifatturieri

I contenuti della linea 2: la sostenibilità industriale

Considerate l’attenzione alle tematiche ambientali e sociali e l’importanza che il tema della sostenibilità ha acquisito nell’agenda politica di tanti Paesi, si richiede alla manifattura italiana di abbracciare l’economia circolare. Così tutte le fasi dell’industria, dalla raccolta delle materie prime alla produzione di beni finiti, devono essere organizzate in modo da consentire che i rifiuti generati da un settore possano essere trasformati in risorse o utilizzati come input produttivi anche in altri comparti. «In quest’ottica il rifiuto, lo scarto, il prodotto non utilizzato non sono più solo uno spreco e un mero costo, ma possono essere convertiti in valore con vantaggi per l’azienda e tutta la filiera» – afferma la Demartini. Queste trasformazioni richiedono l’adozione di nuovi processi, macchine e sistemi, portando a una rinnovazione sostanziale delle infrastrutture produttive nazionali. Ciò apre la strada alla creazione di nuovi mercati di beni strumentali, in cui il paese può assumere un ruolo di leadership.

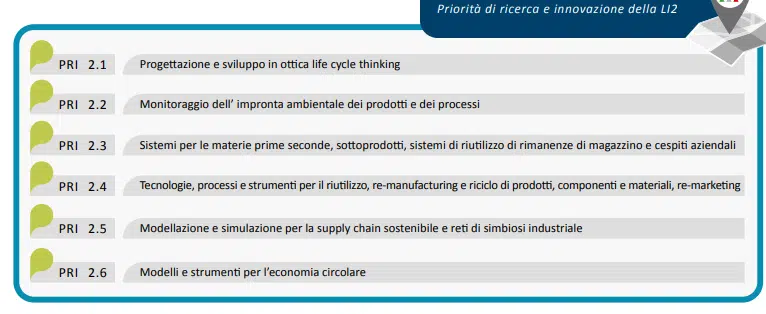

Le priorità di ricerca e innovazione della linea 2

-

Progettazione e sviluppo in ottica life cycle thinking

La difficoltà di smontare i prodotti limita l’adozione di strategie di economia circolare per la riparazione, l’aggiornamento e la rigenerazione – che evitano lo spreco di risorse preziose. In questo contesto, la progettazione di beni con un approccio “life cycle thinking” è fondamentale: «Si tratta di considerare già in questa fase la possibilità di integrare materiali o componenti recuperabili per il riutilizzo e ottimizzare il fine vita dei prodotti» – afferma la Demartini. Tra gli obiettivi, lo sviluppo di prodotti modulari, riparabili e aggiornabili, e altri.

-

Monitoraggio dell’impronta ambientale dei prodotti e dei processi (life cycle assessment)

È essenziale monitorare l’impatto ambientale di prodotti e processi per fornire un elemento di valutazione a consumatori, imprenditori e decisori politici lungo il ciclo di vita del prodotto. Ciò è in linea con le ambiziose strategie e gli obiettivi europei futuri, come la “Energy Roadmap 2050” e il “2030 EU Climate and Energy framework”. Tuttavia, uno dei problemi principali è la mancanza di dati completi, omogenei e aggiornati disponibili per l’intero settore industriale, insieme alla complessità di modellare specifici processi per monitorare tutte le loro fasi. Tra gli obiettivi, dunque, la realizzazione di strumenti e metodologie per la configurazione di sistemi sensorizzati per il monitoraggio dell’impatto ambientale; e altri.

-

Sistemi per le materie prime seconde, sottoprodotti, sistemi di riutilizzo di rimanenze di magazzino e cespiti aziendali

Oggi le “materie prime seconde” (Mpii) – materiali che provengono da fonti di recupero, come il riciclo di prodotti, rifiuti o il riutilizzo di materiali già adoperati – sono scarse, poco disponibili e tendenzialmente più costose rispetto a quelle “tradizionali”. Attualmente, le Mpii non possono competere con le materie prime tradizionali. La maggior parte degli sforzi industriali si è concentrata sulla creazione di economie di scala e sull’ottimizzazione dei processi produttivi. Per potenziare la produzione di materie prime secondarie, occorre valorizzare la raccolta, il recupero e il riciclo di rifiuti.

«Sulla raccolta bisogna considerare la complessità della logistica inversa: a differenza di quella tradizionale, che gestisce il flusso di prodotti dalla produzione all’utente finale, quella inversa si occupa del movimento dei prodotti nella direzione opposta. È cruciale per il riciclaggio e il corretto smaltimento di prodotti e materiali, tuttavia, è un processo che pone molte sfide per le aziende come monitorare e gestire i volumi e la qualità dei prodotti» – afferma la Demartini. Tra gli obiettivi, dunque, la realizzazione di sistemi che permettano di aumentare la produzione di Mpii (per quantità, qualità e stabilità dei flussi), la competitività (rapporto prezzo-prestazione) e il loro impiego nella produzione di beni ad alto valore aggiunto; e altri.

-

Tecnologie, processi e strumenti per il riutilizzo, de- e re-manufacturing e riciclo di prodotti, componenti e materiali, re-marketing

I prodotti complessi, costituiti da materiali molto diversi tra loro, come metalli e polimeri, sono difficili da riciclare con usuali processi meccanici – senza comprometterne le proprietà e senza declassarli. A causa della difficoltà tecnica e dell’alto costo associato alla separazione dei materiali è necessario definire un approccio diverso. La priorità di ricerca e innovazione, infatti, si concentra sui processi di de-manufacturing e re-manufacturing per recuperare la funzionalità e il valore dei materiali provenienti da prodotti giunti a fine vita, sottoprodotti e scarti industriali. Le azioni previste includono, ad esempio, le soluzioni per il disassemblaggio e ri-assemblaggio.

-

Modellazione e simulazione per la supply chain sostenibile e la Simbiosi Industriale

Le catene di approvvigionamento sostenibili possono trarre vantaggio dall’uso di modelli ibridi (quelli realizzati sulla base di diversi approcci e dati raccolti da diverse fonti lungo la filiera di produzione) per prendere decisioni che mirano a migliorare la qualità, l’efficienza e la produttività, affrontando al contempo problemi di sostenibilità (in linea con gli obiettivi delle Nazioni Unite). Tra gli obiettivi, la realizzazione di modelli e strumenti per la progettazione di supply chain trans-settoriali come ad esempio la simbiosi industriale.

-

Modelli e strumenti per l’economia circolare

L’obiettivo è promuovere lo sviluppo di strumenti e modelli che mirino a ridurre la domanda di risorse e materie prime e ad aumentare il valore dei materiali considerati “scarti” – attraverso un migliore recupero e riutilizzo, contribuendo così alla creazione di valore nella catena produttiva. I principali obiettivi della priorità di ricerca e innovazione sono: i modelli per la gestione di prodotti discreti in ottica di economia circolare; quelli per la gestione della simbiosi industriale; e altri.

Cosa deve fare un’azienda per adottare i contenuti della linea 2?

«L’aspetto cruciale è quello della formazione: le aziende e quindi i lavoratori devono comprendere il valore della sostenibilità: infatti la sostenibilità sta cambiando il modo di fare impresa e può aiutare le aziende a gestire i rischi e creare nuove opportunità di business. Un altro aspetto fondamentale è quello tecnologico: le nuove tecnologie infatti possono essere una leva strategica per favorire la transizione sostenibile» – afferma la Demartini.

I contenuti della linea 3: valorizzazione delle persone nelle fabbriche

Negli anni a venire, si prevede una notevole crescita nell’uso di dispositivi IoT destinati a scopi di consumo, industriali e sanitari. Ci si attende un valore compreso tra 4 e 11 trilioni di dollari entro il 2025, con un’enfasi particolare sui 1600 miliardi di dollari nell’IoT industriale (fonte: McKinsey). Questo andamento porterà a una diffusione sempre più ampia di macchine connesse e dotate di forme di intelligenza distribuita per interagire con gli utenti. Peraltro, l’AI è destinata ad occupare un ruolo sempre più importante in fabbrica. Le competenze subiranno cambiamenti significativi, poiché l’uso dell’intelligenza artificiale richiederà una nuova serie di abilità. Nella lista delle competenze necessarie per utilizzare l’AI, emerge la necessità di sviluppare le capacità tecniche, cognitive, di processo e sociali. Le figure professionali includeranno data scientist, data engineer, data analyst e altre simili.

«La Linea 3 si occupa di tecnologie e metodi per rendere attrattiva la fabbrica ai lavoratori: in termini di ambiente operativo, di inclusione, di sicurezza e tanto altro; riguarda poi l’aumento delle capacità lavorative, per indirizzare i dipendenti verso attività a più alto valore aggiunto; e infine include le tematiche della gestione della conoscenza. Perché? Attualmente le aziende faticano ad attrarre i giovani talenti e a trasferire la conoscenza dalle attuali risorse con elevata expertise e seniority alle new entry» – afferma Paolo Dondo. Dunque, l’obiettivo di questa linea di intervento è la progettazione e lo sviluppo di nuove soluzioni che permettano di valorizzare le persone e le loro competenze e contribuire alla loro soddisfazione e benessere all’interno della fabbrica

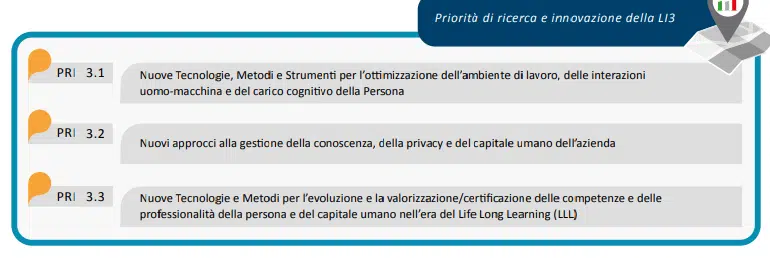

Le priorità di ricerca e innovazione della linea 3

-

Nuove Tecnologie, Metodi e Strumenti per l’ottimizzazione dell’ambiente di lavoro, delle interazioni uomo-macchina e del carico cognitivo della Persona

Questa priorità propone la progettazione di tecnologie e metodi per la gestione delle risorse umane come elemento centrale nel concetto di “fabbrica resiliente”. Si tratta di supportare gli operatori nel loro lavoro, aumentando le loro capacità fisiche e cognitive, migliorando la qualità ed incrementando la produttività riducendo i margini di errore, contribuendo al contempo al benessere del lavoratore. In questo modo si potenzia la capacità dell’impresa di adattarsi a contesti mutevoli. Tra gli obiettivi, i nuovi materiali e strumenti per l’ergonomia e la sicurezza di postazioni di lavoro.

-

Nuovi approcci alla gestione della Conoscenza, della Privacy e del Capitale Umano dell’Azienda

«Quanto alla gestione della conoscenza, la soluzione migliore sarebbe quella di affiancare le nuove leve ai lavoratori esperti; ma non sempre si può fare. Qui dunque i sistemi informatici possono aiutare: intercettando la capacità di fare e inserendola in uno strumento facilmente accessibile e fruibile» – afferma Dondo. Tra gli obiettivi, le metodologie per la gestione informazioni, della privacy delle persone e della fabbrica.

-

Nuove Tecnologie e Metodi per la formazione e la certificazione delle competenze e delle professionalità della persona e del capitale umano nell’era del Life Long Learning (LLL)

È cruciale sviluppare nuove competenze e conoscenze, sia attraverso la formazione iniziale per i nuovi lavoratori sia con programmi di aggiornamento per coloro che sono già nel mondo del lavoro (upskilling e reskilling). Occorre creare strumenti di valutazione e certificazione delle competenze e abilità acquisite, sia per monitorare l’efficacia delle nuove strategie aziendali e tecnologie introdotte, sia per fornire una certificazione oggettiva delle competenze acquisite durante il lavoro. Tra gli obiettivi, i nuovi metodi e strumenti per la formazione attiva.

Cosa deve fare un’azienda per adottare i contenuti della linea 3?

«Per le imprese, da sole, non è così semplice. Ma c’è il Cluster Fabbrica Intelligente, che riunisce le competenze necessarie, e le aziende che mettono a disposizione tempo, persone, esperienze e tecnologie per aiutare altre imprese» – afferma Dondo.

I contenuti della linea 4: alta efficienza e zero-defect

«La Linea 4 considera l’efficienza da più punti di vista. Anzitutto, sotto il profilo dell’energia: si tratta qui di realizzare macchine e processi in grado di consumerne di meno; che operino in maniera sinergica nei sistemi di produzione in cui sono installati. In secondo luogo, la qualità: si tratta di far bene un prodotto o un componente al primo tentativo, per evitare scarti e rilavorazioni. In terzo luogo, l’efficienza anche nel momento in cui la produzione deve subire dei cambiamenti di prodotto, di volumi, di processi, etc.» – afferma Urgo. Tra gli obiettivi, quello Zero Difetti: si considerano il monitoraggio dei processi, la gestione della qualità, la manutenzione e la logistica interna in un sistema di produzione, oltre all’aggiornamento e al miglioramento degli strumenti e delle attrezzature industriali.

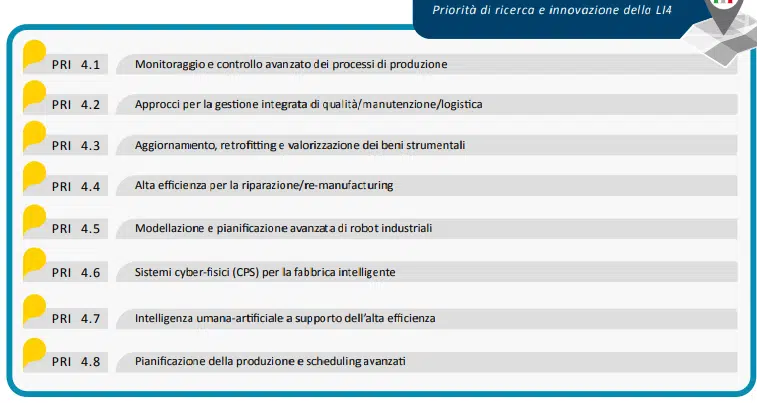

Le priorità di ricerca e innovazione della linea 4

-

Monitoraggio e controllo avanzato dei processi di produzione

Il monitoraggio e il controllo dei processi migliorano l’efficienza e l’Overall Equipment Efficiency (Oee); richiedono misurazioni accurate, sia per comprendere relazioni causa-effetto che per migliorare procedure di progettazione, esecuzione e manutenzione degli asset. Tra gli obiettivi, quello di migliorare la gestione dei dati con l’adozione di protocolli di comunicazione e software aperti e facilmente riutilizzabili.

-

Approcci per la gestione integrata di qualità-manutenzione-logistica

Gli strumenti digitali e dati migliorano la gestione della qualità e l’efficienza della produzione, considerando peraltro diversi fattori – come il controllo dei processi, la logistica e la manutenzione. L’obiettivo generale è migliorare l’efficienza globale dei sistemi. Tra gli obiettivi specifici, quello di realizzare metodologie e strumenti per il controllo della qualità in prodotti complessi e personalizzati, inclusi quelli di grandi dimensioni o con materiali multipli.

-

Aggiornamento, retrofitting e valorizzazione dei beni strumentali

Molte attrezzature industriali sono state progettate per una vita utile lunga, ma possono diventare obsolete a causa dell’evoluzione tecnologica. Il retrofit e l’aggiornamento per l’integrazione di funzionalità digitali sono importanti per gestire e modernizzare di queste macchine. Tra gli obiettivi, la realizzazione di strumenti per l’aggiornamento e il retrofit di macchine utensili e sistemi di produzione.

-

Alta efficienza per la riparazione e il re-manufacturing

Per realizzare modelli di economia circolare, servono tecnologie e impianti per la manutenzione, la riparazione, l’aggiornamento e la rigenerazione dei prodotti. Questi stabilimenti devono collaborare con le filiere nella gestione dell’intero ciclo di vita dei prodotti. La ricerca si concentra su tecnologie efficienti ad esempio per gestire la variabilità dei prodotti in ingresso. Tra gli obiettivi, la realizzazione di sistemi intelligenti ed interfacce a supporto del recupero, della rilavorazione e della riparazione.

-

Modellazione e pianificazione avanzata di robot industriali

È essenziale pianificare e monitorare le attività dei robot industriali per garantire la loro sicura, efficiente e affidabile operatività in contesti diversi da quelli usuali. Tra gli obiettivi, lo sviluppo di metodologie e sensori avanzati a supporto della sicurezza dei robot industriali. In questo scenario, il robot è incaricato di svolgere compiti impegnativi in termini di peso o che richiedono una notevole precisione o ripetibilità, mentre aiuta gli esseri umani nelle loro attività. Di conseguenza, gli operatori possono dedicarsi a compiti che richiedono una maggiore flessibilità.

-

Sistemi cyber-fisici (Cps) per la fabbrica intelligente

«In un certo senso, l’espressione “sistema cyber-fisico” è oggi sostituita dal concetto di gemello digitale (digital twin). In pratica, al sistema reale (processo, macchina, fabbrica) è associato un suo omologo virtuale, sincronizzato grazie ai dati del primo. Le due entità, quella reale e quella virtuale, sono connesse tra loro; e grazie alla seconda la prima può funzionare meglio» – afferma Urgo. Tra gli obiettivi, lo sviluppo di sistemi di intelligenza artificiale da implementare in singole unità modulari CPS.

-

Intelligenza umana-artificiale a supporto del consolidamento della conoscenza e della cooperazione uomo-macchina nei sistemi di produzione ad alta efficienza

«Oggi tutti parlano di AI, che sarà senz’altro una tecnologia importante nelle fabbriche; ma le conoscenze, il Know How sono un patrimonio del personale che non va né ignorato né abbandonato. Idealmente sarebbe corretto mettere insieme entrambe le intelligenze, quella artificiale e quella umana. Per questo parliamo di intelligenza umana-artificiale» – afferma Urgo. Tra gli obiettivi, i sistemi di interazione uomo-machina, che utilizzano l’intelligenza artificiale per acquisire rapidamente e in modo efficiente conoscenze sui processi e sistemi di produzione.

-

Pianificazione della produzione e scheduling avanzati

L’aumento della complessità nei sistemi di produzione contemporanei necessita di approcci di pianificazione avanzati per massimizzare l’utilizzo delle loro capacità. Tra gli obiettivi, la programmazione della produzione e lo scheduling supportati da intelligenza artificiale.

Cosa deve fare un’azienda per adottare i contenuti della linea 4?

«In realtà la linea 4 contempla attività diverse tra di loro, che richiedono una pluralità di competenze. Perciò l’azienda deve anzitutto aprirsi a nuove tecnologie, reperire il personale in grado di utilizzarle e disporre di dati e modelli virtuali, per avanzare nell’ambito della digitalizzazione» – afferma Urgo.

Interazioni tra la linea 2, 3 e 4

«La linea 3 guarda alle persone; e la sostenibilità della linea 2 non concerne solo le dimensioni economiche e ambientali, ma anche quella sociale, il benessere dei lavoratori e della società nonché la formazione dei dipendenti. Quanto all’efficienza della linea 4, è l’altra faccia della medaglia della sostenibilità: si pensi al tema del risparmio energetico e l’ottimizzazione nell’uso delle risorse» – afferma la Demartini. «La linea 3 ha una relazione forte con la linea 2, in termini di sostenibilità sociale, e nella misura in cui si tende a realizzare un’impresa aperta, anche alla disabilità e a persone di età diversa. Quanto al rapporto con la linea 4, è evidente che l’efficienza può essere realizzata solo grazie alla partecipazione attiva del personale, reso consapevole e adeguatamente formato per il miglioramento dei processi» – afferma Dondo. «La linea 4 è molto legata alla 2 e alla 3, perché l’efficienza non può prescindere dalla sostenibilità energetica e dalla conoscenza delle persone» – termina Urgo.