Si pensi, ad esempio, alla Stampa 3D. Consente la produzione di oggetti con complessità geometrica elevata, rendendo possibile la creazione di forme che sarebbero ineseguibili con metodi tradizionali. Al contempo, abilita la realizzazione di beni personalizzati, in base alle esigenze del cliente; e comporta la riduzione degli sprechi, dal momento che non si tratta di rimuovere materiale da un blocco più grande, ma di costruire oggetti strato dopo strato. Ecco, la Stampa 3D è uno dei processi innovativi che, come quelli bio-inspired (che si inspirano ai principi della natura) o quelli di micro-ingegneria o ancora quelli che associano tecnologie ibride, si stanno gradualmente diffondendo nell’industria manifatturiera. L’obiettivo non è solo quello di realizzare nuovi prodotti; ma anche quello di dar vita a sistemi più efficienti, sostenibili e adattabili, e soprattutto a nuovi business model. Naturalmente, dietro tutto questo c’è un nuovo sistema industriale complesso, abilitato sia dalla tecnologia che dalla digitalizzazione. Quest’ultima coinvolge l’adozione e l’integrazione di tecnologie digitali (ad esempio AI e Cloud computing) nelle diverse aree di un’azienda per migliorare le operazioni, i processi, la produttività, la competitività e anche qui per dar vita a nuovi modelli di business; si tratta di una trasformazione culturale e strategica che influenza profondamente la struttura e il modo di operare di un’impresa. Si pensi alla progettazione di offerte integrate prodotto-servizio: la base è la raccolta di informazioni dalla macchina da lavoro connessa, ad esempio per la manutenzione predittiva.

Dei processi innovativi e della digitalizzazione si occupa la Roadmap del Cluster Fabbrica Intelligente in due delle sette linee di intervento, rispettivamente la linea 5 e la linea 7. E la Roadmap indica la strada per le aziende manifatturiere impegnate nella trasformazione: infatti i sistemi innovativi hanno a che fare con la capacità delle aziende di raccogliere e analizzare dati in modo più approfondito. Digitalizzazione e processi innovativi sono due aree interconnesse e complementari nello sviluppo di soluzioni produttive avanzate. Questo perché da una parte la prima è un driver significativo dell’innovazione nei processi, consentendo una maggiore efficienza, flessibilità e adattabilità; dall’altra, l’adozione di processi produttivi innovativi spesso richiede una digitalizzazione completa o parziale per sfruttare appieno il loro potenziale. Dunque, dice la Roadmap, è meglio se l’azienda avanza al contempo, quasi sincronicamente lungo queste linee di intervento, perché così facendo può moltiplicare i vantaggi.

Ma cos’è il Cluster Fabbrica Intelligente (Cfi)? È l’associazione che, attualmente presieduta dal fondatore di Cosberg Gianluigi Viscardi, riunisce dal 2012 i portatori di interesse del manifatturiero avanzato in Italia: aziende, Regioni, associazioni, università ed enti di ricerca. Il Cfi ha un compito istituzionale: quello di elaborare scenari di politica industriale e di attività di R&I da offrire al decisore politico e alle imprese (in tema di advanced manufacturing). Come lo fa? Lo fa attraverso una Roadmap redatta periodicamente con il contributo dei migliori esperti. In buona sostanza, la Roadmap è un documento strategico che individua le principali necessità in termini di avanzamento tecnologico della manifattura. L’attuale edizione, la seconda, è stata pubblicata alcuni mesi fa.

Il Comitato Tecnico Scientifico (Cts) del Cluster è presieduto dal prof. Tullio Tolio, docente di manufacturing systems engineering al Politecnico di Milano, e definisce le linee guida per le tematiche della ricerca su cui lavorare nei prossimi anni. Il gruppo roadmap, coordinato dalla dott.ssa Rosanna Fornasiero, supporta il Cts del rendere operative le linee guida garantendo l’interazione con i gruppi di lavoro e con i soci del Cluster stesso e promuovendo attività di consultazione, webinar, workshop, e nella redazione di documenti strategici per la ricerca e l’innovazione nel settore manifatturiero. Nel documento sono individuate diverse interazioni tra le due linee, la 5 (processi produttivi innovativi) e la 7 (piattaforme digitali, modellazione, intelligenza artificiale e sicurezza informatica).

Secondo Tolio, a proposito della linea 7, si andrà verso il “manufacturing on demand” (un nuovo paradigma della manifattura: un’azienda si collega online ad una platform e inserisce un disegno Cad dell’oggetto che intende realizzare; la platform, che è dotata di intelligenza artificiale, definisce tempi e costi dell’operazione, Ndr): «Personalmente credo che ci siano già delle piattaforme che si occupano di manufacturing on demand. Hanno il potenziale per cambiare il settore manifatturiero: Tizio inoltra un disegno a Caio, su un sito, e questo lo produce e lo fa arrivare a casa del primo, che alla fine deve sapere solo costi e tempi di consegna. È tutto molto semplice».

Ne abbiamo parlato con Luca Giorleo e Guido Colombo, rispettivamente docente al dipartimento di ingegneria meccanica e industriale dell’Università di Brescia e amministratore delegato di Orchestra, ma anche, rispettivamente referente del gruppo Roadmap per il Gtts 5 e membro dello steering commitee del Gtts7, due dei sette Gruppi tematici tecnico-scientifici che hanno lavorato alla realizzazione della Roadmap. Giorleo inoltre è parte del gruppo roadmap che supporta il Comitato Tecnico Scientifico del Cluster nel coordinamento dei 7 GTTS.

La Roadmap del Cluster Fabbrica Intelligente: il navigatore per aziende e decisore politico

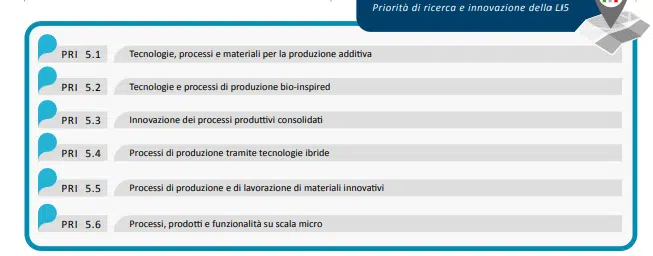

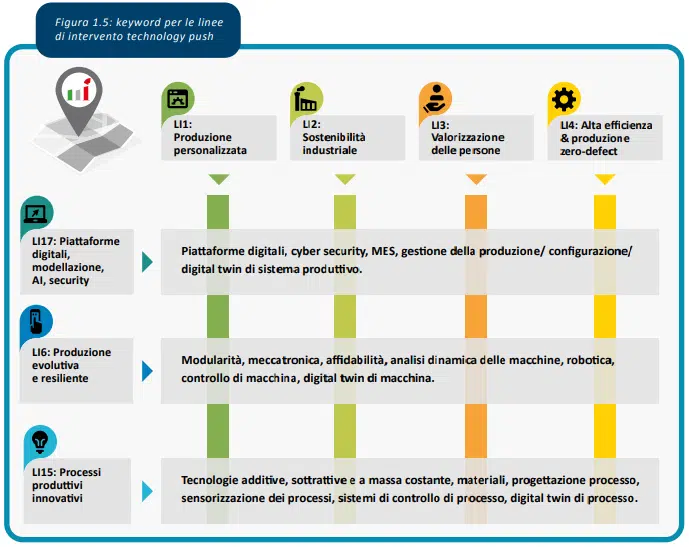

Le proposte della Roadmap sono sviluppate su sette linee di intervento strategiche, per le quali sono state identificate specifiche priorità di ricerca e innovazione. Quattro linee di intervento generano dalle necessità di affrontare le sfide del mercato, e propongono percorsi finalizzati a diversi obiettivi. Le altre tre linee di intervento partono dalla necessità di studiare e migliorare nuove tecnologie a supporto dei processi e dei sistemi manifatturieri

I contenuti della linea 5: processi produttivi innovativi

La realizzazione di processi innovativi è anzitutto una questione di competitività del sistema-Paese: occorre migliorare le performance della produzione, e ciò in termini di efficienza, sostenibilità, riconfigurazione, flessibilità e resilienza. E poi emergono nuove esigenze che i sistemi produttivi innovativi sono chiamate ad assolvere: la gestione di una grande varietà di beni in diverse fasi del ciclo di vita; la rigenerazione, il riutilizzo, la riparazione dei prodotti, componenti, materiali; l’efficientamento nella fabbricazione di beni di valore e ad alta complessità. Occorre ampliare il campo al de-manufacturing e allo smontaggio.

La digitalizzazione di processi produttivi consolidati non basta; occorre inventarne di nuovi, in grado di gestire diversi tipi di lavorazioni al contempo. Alcuni sono innovativi, ma esistono già. «Un esempio tipico di processi produttivi innovativi è la stampa 3D che, anche se brevettata negli Ottanta ed utilizzata soltanto nel campo della prototipazione, sta vivendo oggi un utilizzo crescente grazie alla domanda di mercato di produzione customizzata rende i processi convenzionali poco convenienti. Inoltre la stampa 3D consente una grande libertà di progettazione con l’utilizzo di una minore quantità di materiale: in un certo senso, con la stampa 3D la complessità è gratuita» – afferma Giorleo.

Le priorità di ricerca e innovazione della linea 5

-

Tecnologie, processi e materiali per la produzione additiva

L’interesse per le tecnologie di produzione additiva (AM) per componenti metallici e rinforzati con fibre polimeriche sta crescendo a livello nazionale, europeo e internazionale. Per questi materiali si è assistito a un rapido sviluppo tecnologico, passando da sistemi utilizzati solo per la prototipazione rapida a quelli capaci di fabbricare piccole serie di pezzi funzionali e parti finali. Tuttavia, l’implementazione dell’AM nei sistemi di produzione rimane incompleta a causa di ostacoli nei tempi e nei volumi. In particolare, i processi consolidati per la realizzazione di parti metalliche (come PBF e DED) mostrano limiti come le restrizioni sui materiali, l’alta probabilità di difetti e le complesse operazioni post-processo per la rimozione dei supporti.

Inoltre, spesso la progettazione dei componenti segue ancora le convenzioni dei processi tradizionali, non sfruttando appieno le potenzialità dell’AM per creare forme geometriche complesse. Dunque, tra gli obiettivi di questa priorità di ricerca e sviluppo troviamo la definizione di nuove regole di design per l’AM (generative design, ottimizzazione topologica, geometrie conformali, meta e multi materiali, complessità gerarchica e funzionale); e altro.

-

Tecnologie e processi di produzione bio-inspired

Si tratta di realizzare tecnologie che emulano le caratteristiche, i processi o i principi propri della natura per creare sistemi più efficienti, sostenibili e adattabili. «Si fa l’esempio della foglia di loto: questa è sia impermeabile che autopulente, perché la superficie crea un attrito non radente ma evolvente. Se oggi noi possiamo cercare di imitarne le qualità, è perché esistono delle tecnologie che ci consentono di capire come funziona e riprodurne la struttura» – afferma Giorleo. Il primo passo è quello di influenzare la progettazione dei prodotti, migliorando la leggerezza, la funzionalità e l’organizzazione; ad esempio, prendendo spunto dalla biomeccanica o dalla swarm intelligence (un campo di studio nell’ambito dell’AI e della biologia computazionale che si ispira al comportamento collettivo di gruppi di organismi sociali, come ad esempio api, formiche o uccelli che migrano in stormi).

In secondo luogo, la conoscenza della biologia sarà utilizzata per integrare sistemi biologici nei processi, ad esempio sostituendo quelli chimici con quelli basati su microrganismi per il recupero di terre rare da magneti. Infine, si prevede un’integrazione globale tra sistemi di produzione, informazioni e biologia, creando nuove tecnologie e strutture di produzione completamente autonome noti come sistemi di produzione biointelligenti. Tra gli obiettivi, dunque il Bio-inspired design e altro.

-

Innovazione dei processi produttivi consolidati

I processi consolidati devono subire una trasformazione digitale con l’adozione di tecnologie avanzate per migliorare la produttività, la flessibilità e la sostenibilità. Questo include l’utilizzo di sistemi di controllo in tempo reale e quelli adattativi. Pertanto, tra gli obiettivi associati a questa priorità di ricerca e innovazione troviamo lo sviluppo di modelli Digital Twin di strumenti, lavorazioni e macchine di produzione, le soluzioni per l’ottimizzazione real-time della produttività e della qualità del processo, e altro.

-

Processi di produzione tramite tecnologie ibride

Si tratta di far interagire in modo controllato diversi processi durante la stessa lavorazione, utilizzando differenti fonti di energia, utensili e parametri operativi. «Ad esempio un bene può essere realizzato utilizzando in parte la tradizionale tecnologia dell’asportazione di truciolo, e in parte quella più innovativa dell’AM» – afferma Giorleo. Questa integrazione consente di migliorare le prestazioni, come la lavorabilità dei materiali e la riduzione dell’attrito.

Si pongono però diverse sfide progettuali: anzitutto è necessario trovare le migliori combinazioni di tecnologie che portino a vantaggi concreti con la citata integrazione. Inoltre, bisogna sviluppare soluzioni ed approcci efficienti per l’utilizzo delle tecnologie ibride. Così, tra gli obiettivi associati a questa priorità di ricerca e innovazione troviamo lo sviluppo di macchine ibride, in grado di utilizzare più tecnologie; quello di soluzioni ibride per l’AM; la progettazione di processi e utensili ibridi e altro.

-

Processi di produzione e di lavorazione di materiali innovativi

La strategia europea per l’economia circolare mira a ridurre i rifiuti e a reintegrare nel sistema economico circa 500 milioni di tonnellate di materiali all’anno. Pertanto, l’innovazione nei materiali si concentrerà sulla sostenibilità, aumentando la durabilità, l’ecosostenibilità e la possibilità di riutilizzo e riciclo, riducendo le emissioni di CO2. Un esempio di ciò è la sostituzione dei metalli con polimeri attraverso processi di iniezione, utilizzati per produrre componenti come ingranaggi, leve e pulegge per il confezionamento alimentare.

Il design innovativo propone anche materiali derivanti da risorse completamente naturali, come il packaging biodegradabile ottenuto dalle alghe. Inoltre, alternative organiche come bambù, funghi e paglia di grano stanno già sostituendo i tradizionali imballaggi a base di petrolio e plastica. Pertanto, tra gli obiettivi associati a questa priorità di ricerca e innovazione troviamo lo sviluppo di tecnologie per la produzione basata su materiali innovativi, dalle elevate caratteristiche meccaniche e funzionali come per esempio materiali per la cattura di CO2, membrane e sistemi di filtraggio, catalizzatori; e altro.

-

Processi, prodotti e funzionalità su scala micro

La microingegneria e la microelettronica stanno portando a nuove strategie di prodotto e processo con un impatto significativo nei settori aerospaziale, automobilistico e soprattutto biomedicale. Nel campo delle microlavorazioni, ci sono due approcci distinti: uno è concentrato sulla creazione di microcomponenti, mentre l’altro mira a sviluppare funzionalità micro su prodotti di dimensioni maggiori.

Così, tra gli obiettivi associati a questa priorità di ricerca e innovazione troviamo lo sviluppo di nuovi approcci finalizzati all’affidabilità dei processi di microlavorazione e di quelli per la caratterizzazione geometrica dei prodotti e delle funzionalità a livello micro; e altro.

Cosa deve fare un’azienda per adottare i contenuti della linea 5?

«Per adottare i contenuti della linea 5 un’azienda deve disporre di personale formato, perché si tratta di tecnologie che richiedono competenze sia in ambito di software per la progettazione digitale che in quello del software per la simulazione di processo. Insomma, occorre avvalersi dell’operaio e del tecnico 4.0» – afferma Giorleo.

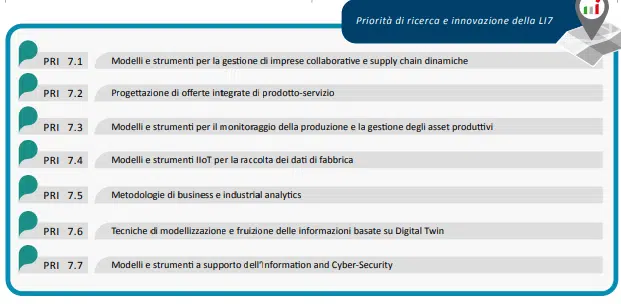

I contenuti della linea 7: piattaforme digitali, modellazione, intelligenza artificiale (ai), cyber security

«Il digitale riveste ormai un ruolo cardine, pervasivo e orizzontale nella manifattura. Inizialmente le aziende hanno adottato le tecnologie di Industria 4.0 per via degli incentivi: ora stanno imparando ad utilizzare i dati per ottenere il controllo effettivo dello shopfloor ed in vista di una fabbrica sostenibile sotto ogni punto di vista» – afferma Colombo. Ora, la digitalizzazione dell’industria manifatturiera italiana sta spingendo verso la necessità di sviluppare architetture digitali flessibili, riconfigurabili ed economicamente integrate. Questo comporta anche l’incremento della domanda di professionisti specializzati.

In particolare, c’è un’attenzione all’integrazione di approcci basati sul cloud con soluzioni di edge computing per sfruttare al massimo le tecnologie come l’Intelligenza Artificiale (AI), i gemelli digitali (digital twin) e l’Internet delle Cose Industriale (IIoT).

Le priorità di ricerca e innovazione della linea 7

-

Modelli e strumenti per la gestione di imprese collaborative e supply chain dinamiche

«Oggi le macchine sono già molto efficienti; ma le aziende possono recuperare ulteriore efficienza in altri ambiti. Uno di questi è senza dubbio la filiera. Si parla di supply chain dinamiche» – afferma Colombo. Ci si riferisce sostanzialmente all’integrazione della filiera: questa avviene con la connessione delle macchine delle varie strutture coinvolte nella produzione e con la capacità di monitorare e controllare in tempo reale il progresso delle commesse in vari siti produttivi.

Questa integrazione è resa possibile dalla raccolta e dall’uso di dati e informazioni, spesso in formati diversi, tra le diverse aziende coinvolte ed è fondamentale per una collaborazione efficace nelle catene di fornitura globali. Pertanto, la principale sfida di ricerca e innovazione è sviluppare nuove soluzioni tecnologiche e organizzative per creare piattaforme digitali aperte. Queste dovrebbero rendere più facile la cooperazione tra i fornitori; anche utilizzando applicazioni specifiche di processo, basate su reti mobili (come il 5G) o reti fisse (fibra) per garantire la connettività.

-

Modelli e strumenti per la progettazione di offerte integrate di prodotto-servizio

«Nella manifattura oggi è possibile integrare la vendita della macchina utensile interconnessa con servizi che ne garantiscono la disponibilità di funzionamento grazie al monitoraggio e alla manutenzione on-condition e predittiva» – afferma Colombo. Su questo modello si innestano nuovi processi chiamati “Manufacturing as a Service”: aziende specializzate forniscono l’accesso alle loro macchine a pagamento ad altre imprese manifatturiere per lavori che non possono essere effettuati internamente. Dunque, tra gli obiettivi di questa priorità di ricerca e sviluppo troviamo le piattaforme e le soluzioni per servizi digitali avanzati, le soluzioni digitali di revamping e altro.

-

Modelli e strumenti per il monitoraggio della produzione e la gestione degli asset produttivi

È sempre più essenziale coordinare i processi di produzione con gli altri processi aziendali in tempo reale e in modo affidabile per condividere informazioni rilevanti a vari livelli decisionali. Questa necessità si manifesta, ad esempio, nella gestione delle informazioni sulla disponibilità del prodotto, nella pianificazione della movimentazione dei semilavorati, nella logistica interna ed esterna per ottimizzare tempi e costi, nella manutenzione e nella condivisione di dati con i sistemi gestionali. Tra gli obiettivi di questa priorità di ricerca e sviluppo troviamo le soluzioni modulari finalizzate al dynamic asset management e quelle per la comunicazione di fabbrica basata sul 5G.

-

Modelli e strumenti IIoT per la gestione dei dati di fabbrica

«Le implementazioni dell’IoT e dell’IoT industriale, benché il secondo derivi dal primo, non possono avere lo stesso approccio: una fabbrica produce una quantità straordinaria di dati ad altissima frequenza. Per questo occorre sviluppare architetture di edge computing per un’analisi a bordo macchina delle informazioni. Selezioni di dati pre-elaborati possono essere inoltrati in Cloud» – afferma Colombo. A parte ciò, tra gli obiettivi di questa priorità di ricerca e sviluppo troviamo i sistemi per supportare la trasformazione dei dati, quelli di comunicazione (wired o wireless) e altro.

-

Metodologie avanzate di business e industrial analytics

«I dati non servono solo per controllare lo shopfloor o per la manutenzione predittiva; possono essere utilizzati, ad esempio, per ottimizzare le strategie di utilizzo e produzione degli impianti, per migliorare la collaborazione con i clienti in tempo reale durante le fasi di produzione (B2B) e per altro» – afferma Colombo. Il problema è quello di superare alcuni vincoli come la grande mole di dati grezzi prodotta molte volte con disomogeneità delle rappresentazioni utilizzate (frequenze di campionamento, semantica, struttura, formato) e bassa storicizzazione. Pertanto, tra gli obiettivi di questa priorità troviamo i metodi e gli strumenti per il monitoraggio automatico dello stato del sistema, le soluzioni di self-awareness per i modelli di produzione, i sensori virtuali e altro.

-

Tecniche di modellizzazione e fruizione delle informazioni basate su Digital Twin

Il digital twin è un simulatore, una copia digitale di prodotto, macchinario, impianto, fabbrica, sistema; dovrebbe essere in grado di interagire con il proprio gemello reale (in esercizio) attraverso un flusso unico, continuo, bidirezionale e sincronizzato di dati. L’obiettivo principale di questa priorità è dar vita a metodi e strumenti per ottimizzare l’uso dei dati generati dai Digital Twin: si tratta di massimizzarne le prestazioni in termini di economia, business, sostenibilità ambientale e sociale e per l’intero ciclo di vita del prodotto. A parte ciò, tra gli altri obiettivi di questa priorità troviamo i sistemi (e strumenti) di supporto alle decisioni e quelli ibridi di simulazione di modelli produttivi complessi, e altro.

-

Modelli e strumenti a supporto dell’Information and Cyber security

I processi di sicurezza che l’azienda deve mettere in campo per contrastare efficacemente i rischi crescenti, non possono prescindere da una continua ricerca, sviluppo e adozione di idonee soluzioni e tecnologie di cyber security. Pertanto, tra gli obiettivi di questa priorità troviamo la realizzazione di innovativi sistemi per la gestione della sicurezza informatica che: valutino il rischio lungo l’intera catena di produzione per proteggere i dati (dai fornitori ai clienti); introducano nuove tecnologie in modo sicuro ed efficiente nella rete industriale per supportare la Fabbrica 4.0 e garantire la resilienza contro varie minacce; e creino contenuti formativi sulla sicurezza informatica del personale. «Peraltro, oggi si punta alla cyber security by design» – afferma Colombo; e cioè si pone l’accento sulla progettazione e l’integrazione di misure di sicurezza fin dall’inizio del processo di sviluppo di un sistema.

Cosa deve fare un’azienda per adottare i contenuti della linea 7?

«Dipende dal livello dimensionale dell’impresa: una micro o una piccola azienda non dispongono di un digital manager e il loro livello di maturità digitale è generalmente basso. Conviene affidarsi a società qualificate in fatto di Industria 4.0, per implementare quelle tecnologie che le aziende sono in grado di gestire. Avanzamenti saranno solo successivi e cadenzati nel tempo» – afferma Colombo.

Interazioni tra la linea 5 e la linea 7

«Dal momento che stiamo parlando di sistemi innovativi che vanno gestiti da remoto, c’è bisogno di piattaforme digitali che permettano di condividere informazioni ai diversi livelli della filiera produttiva; inoltre, è inimmaginabile, nell’attuale contesto, non affrontare il tema della cyber security» – afferma Giorleo.

«Ci sono parecchie tematiche di comune interesse fra queste linee, perché i processi produttivi innovativi, che nascono in vista dell’efficienza, non possono prescindere dalla digitalizzazione, che mira allo stesso fine. E poi, è vero che si tratta di processi nuovi, non solo di consolidati, ma è anche vero che una quota preponderante di digitale sarà soprattutto presente nei primi» – afferma Colombo.