Oggi chi acquista un’auto può scegliere, da casa con un configuratore online, tra un imponente numero di varianti: il colore della carrozzeria; gli interni, tra cui pelle e tessuto; l’equipaggiamento, come i cerchi in lega o i sistemi di navigazione; i pacchetti di sicurezza avanzati, come i sensori di parcheggio e le telecamere di retromarcia; accessori aggiuntivi, come il portapacchi o il gancio traino; e addirittura, in certi casi, il tipo di motore o di trasmissione, automatica o manuale. Ma come fa il carmaker ad assemblare dei modelli così diversi? Ecco, dietro tutto questo c’è un sistema industriale complesso, non immaginabile fino a qualche anno fa: parliamo di produzione personalizzata su larga scala, che fa leva sull’integrazione dei dati nella fabbrica e nella supply chain, sul design e sulla progettazione modulari e flessibili e soprattutto su sistemi di produzione riconfigurabili in tempi ridotti. La customizzazione di massa non è però la sola tendenza che si sta imponendo in certi comparti della manifattura; ad esempio, negli ultimi tempi, soprattutto dopo l’interruzione delle catene di fornitura a seguito del Covid, è emersa con una certa urgenza la necessità di una produzione evolutiva e resiliente, che mira invece ad un adattamento costante dei processi industriali in risposta ai cambiamenti di contesto, di mercato, e legati alle nuove tecnologie. Si vuole fare della fabbrica una macchina reattiva al succedersi delle situazioni contingenti, che ad esempio impongano di realizzare i beni in un modo o nell’altro per via della variabilità dei costi. Anche qui, rilevano i sistemi di produzione riconfigurabili; ma anche le reti di sensori embedded intelligenti, in grado di misurare le più piccole variazioni dei parametri che influenzano i processi.

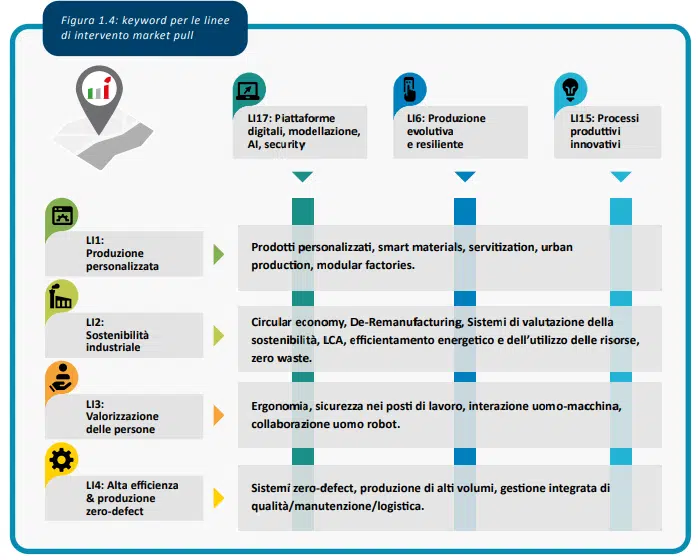

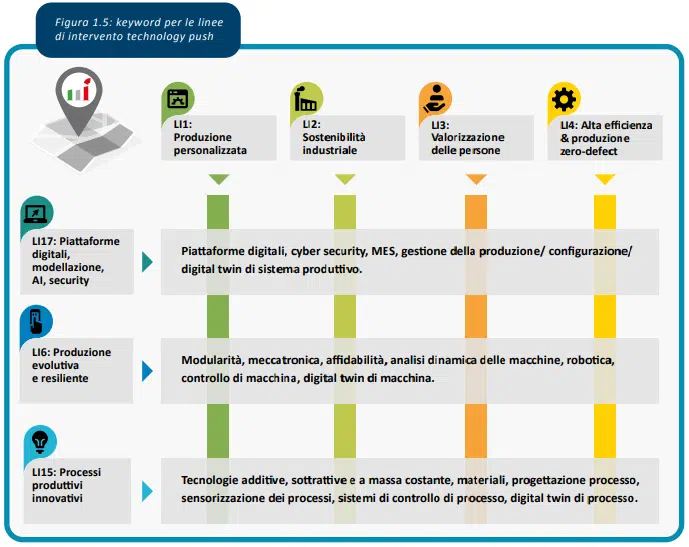

Della produzione personalizzata e di quella evolutiva e resiliente si occupa la Roadmap del Cluster Fabbrica Intelligente in due delle sette linee di intervento, rispettivamente la linea 1 e la linea 6. La Roadmap segna un viatico per le aziende manifatturiere impegnate nella trasformazione: la customizzazione in grande scala comporta la capacità di realizzare piccoli o piccolissimi lotti, e ciò si può fare solo con sistemi riconfigurabili; e a sua volta la personalizzazione aiuta nel processo di adattamento ai cambiamenti. Dunque, dice la Roadmap, è meglio se l’azienda avanza al contempo, quasi sincronicamente lungo queste linee di intervento, perché così facendo può moltiplicare i vantaggi.

Ma cos’è il Cluster Fabbrica Intelligente (Cfi)? È l’associazione che, attualmente presieduta dal fondatore di Cosberg Gianluigi Viscardi, riunisce dal 2012 i portatori di interesse del manifatturiero avanzato in Italia: aziende, Regioni, associazioni, università ed enti di ricerca. Il Cfi ha un compito istituzionale: quello di elaborare scenari di politica industriale e di attività di R&I da offrire al decisore politico e alle imprese (in tema di advanced manufacturing). Come lo fa? Lo fa attraverso una Roadmap redatta periodicamente attraverso il contributo dei migliori esperti. In buona sostanza, la Roadmap è un documento strategico che individua le principali necessità in termini di avanzamento tecnologico della manifattura. L’attuale edizione, la seconda, è stata pubblicata qualche mese fa.

Il Comitato Tecnico Scientifico (Cts) del Cluster è presieduto dal prof. Tullio Tolio, docente di manufacturing systems engineering al Politecnico di Milano, che definisce le linee guida per le tematiche della ricerca su cui lavorare nei prossimi anni. Il gruppo roadmap, coordinato dalla dott.ssa Rosanna Fornasiero, supporta il Cts del rendere operative le linee guida garantendo l’interazione con i gruppi di lavoro e con i soci del Cluster stesso e promuovendo attività di consultazione, webinar, workshop, e nella redazione di documenti strategici per la ricerca e l’innovazione nel settore manifatturiero. Secondo Tolio, peraltro, a seguito di grandi cambiamenti nelle abitudini di consumo (come descritto negli scenari della roadmap), «gli imprenditori hanno sviluppato una nuova consapevolezza circa i sistemi di produzione evolutiva per prodotti personalizzati. Fino a qualche anno fa, consideravano queste possibilità come delle ipotesi accademiche difficili da implementare. Grazie alla collaborazione tra mondo della ricerca e industria, si stanno studiando e implementando dei sistemi di produzione facilmente riconfigurabili e che si adattano facilmente alle esigenze delle nuove generazioni di prodotti grazie all’impiego di sistemi di progettazione congiunta prodotto-processo».

Di tutto ciò abbiamo parlato con Rosanna Fornasiero e Cristian Secchi. La prima è dirigente di ricerca al Cnr, nonché responsabile del Gruppo roadmap del Cfi. Secchi è invece docente ordinario al dipartimento di Scienze e Metodi dell’Ingegneria dell’università di Modena e Reggio Emilia. La Fornasiero, insieme a Marina Monti, è coordinatrice dello steering commitee del Gtts1; Secchi di quello del Gtts 6. I Gtts (che sono sette) sono i Gruppi tematico tecnici-scientifici che hanno lavorato alla realizzazione della Roadmap.

I contenuti della linea 1 (produzione personalizzata)

«L’obiettivo di questa linea è sviluppare soluzioni e sistemi industriali per la produzione efficiente di prodotti personalizzati – che possono adattarsi rapidamente ai requisiti specifici di singoli clienti» – chiarisce la Fornasiero. Peraltro, questi sistemi di progettazione e produzione devono essere in grado di adattarsi e riconfigurarsi per fabbricare prodotti particolari richiesti durante situazioni di emergenza, come crisi sanitarie, o eventi disruptivi che possono improvvisamente cambiare le priorità dell’azienda, spingendola a concentrarsi su categorie di prodotti diverse da quelle di routine.

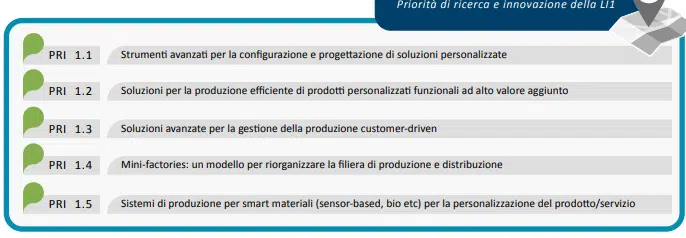

Le priorità di ricerca e innovazione della linea 1

1) Gli strumenti avanzati per la configurazione e progettazione di soluzioni personalizzate

Occorre creare strumenti in grado di identificare i requisiti individuali del cliente, interpretarli e integrarli nella progettazione. Come si fa? «Anzitutto è necessario investire in soluzioni e dispositivi che consentano al cliente di comunicare le proprie idee in modo semplice di prodotto, o all’azienda di raccogliere dati sul campo interagendo con l’utente finale. La fase di interazione è molto rilevante» – spiega la Fornasiero. Perciò, tra gli obiettivi della priorità ci sono le piattaforme di progettazione collaborativa “multi-utente”, che consentano l’interazione dei diversi attori coinvolti nel processo di fabbricazione (designer, produttori, fornitori); piattaforme “mobile” per la raccolta dei requisiti dell’utente basate anche sull’AI e destinate a utenti non esperti; nonché strumenti e metodi per la creazione di modelli strutturati di prodotto, ad esempio i modelli di ricostruzione 3D.

2) Le soluzioni per la produzione efficiente di prodotti personalizzati ad alto valore aggiunto

«Per produrre articoli personalizzati, è necessario utilizzare sistemi modulari, flessibili e adattabili. Questi devono essere in grado di adeguarsi alle specifiche richieste dei clienti senza compromettere l’efficienza complessiva del processo e la qualità dei beni» – afferma la Fornasiero. Questo approccio è allineato con i principi emergenti della produzione “Zero-waste e Zero Defect” – che si concentrano sulla realizzazione di prodotti di alta qualità e sull’utilizzo efficiente delle risorse. Ma come si fa? Tra gli obiettivi della linea, le macchine e sistemi di produzione riconfigurabili; le tecnologie manifatturiere per la fabbricazione di beni con geometrie complesse, elevate finiture superficiali, e basati sulla combinazione di materiali diversi; le soluzioni che facilitino la modularità; e infine sistemi di approvvigionamento e stoccaggio adattabili alla aumentata variabilità di forme, dimensioni, peso e materiali.

3) Soluzioni avanzate per la gestione della produzione customer-driven

Da un punto di vista tecnologico, occorre sincronizzare la produzione demand-driven (attivata in risposta diretta alle richieste dei clienti) con la gestione degli ordini, la pianificazione e la produzione, integrando flussi di materiali e informazioni. Inoltre, è necessario coordinare la produzione con la logistica interna ed esterna utilizzando tecnologie come Big Data Analytics, AI e modelli di supporto decisionale per gestire grandi quantità di dati da varie fonti (clienti, fornitori, social media). L’uso di tecnologia Big Data consente anche l’implementazione di blockchain per garantire l’integrità dei dati trasferiti e aumentare l’interoperabilità, la trasparenza e l’autonomia nella gestione del ciclo di vita del prodotto.

«Gli obiettivi di questa priorità di ricerca riguardano la realizzazione di piattaforme collaborative nonché di strumenti di monitoraggio della produzione e della logistica per gestire in real time i fornitori; inoltre, si intende definire modelli e metodi per la formalizzazione e certificazione delle informazioni – di progettazione, fabbricazione e distribuzione di beni personalizzati». – afferma la Fornasiero.

4) Le mini-factories nella filiera di produzione e distribuzione dei prodotti personalizzati

«Ciò che emerge è che in alcuni contesti si possono produrre componenti o prodotti in prossimità del cliente, ad esempio dentro un fab-lab, un laboratorio o in ospedale; e ciò grazie alla stampa 3D o ad altre tecnologie» – chiarisce la Fornasiero. Ci sono molti settori che possono essere interessati da questo modello di produzione tra cui il medicale e il fashion. Pertanto, è cruciale sviluppare nuovi modelli organizzativi che seguano il concetto di produzione urbana: occorre creare laboratori e piccole fabbriche con macchinari avanzati per consentire la personalizzazione rapida ed economica dei prodotti.

Tra gli obiettivi di questa priorità di ricerca, la creazione di tecnologie semplificate, facilmente trasportabili e a basso costo di set up; la definizione di modelli di gestione della filiera innovativi e basati sullo studio di poli produttivi decentralizzati; la realizzazione di piattaforme di collaborazione multi-utente per la progettazione, fabbricazione e distribuzione dei prodotti e dei relativi componenti.

5) I Sistemi di produzione di smart materials per la personalizzazione del prodotto/servizio

«La produzione può essere personalizzata grazie a materiali intelligenti come ad esempio tessuti sensorizzati, materiali per display, micro- e nano- materiali, tessuti multifunzionali, materiali ad uso biomedicale, quelli rinnovabili ad alte prestazioni. Insomma, si tratta di studiare nuovi sistemi di produzione per materiali che possono svolgere una funzione basata su capacità adattive del materiale stesso. Si pensi alla giacca da lavoro sensorizzata che allerta il lavoratore nel caso in cui si stia avvicinando ad una fonte di pericolo, come un macchinario in movimento o una centralina elettrica» – afferma la Fornasiero.

Si tratta di realizzare componenti fatti con materiali omogenei (più facilmente riciclabili e basati su proprietà attive intrinseche, quali materiali a memoria di forma, fotosensibili, e magnetostrittivi) o componenti con strutture morfologiche ingegnerizzate (come per esempio strutture lattice, multiscala, con gradiente, micro-cinematismi) o strutture o materiali compositi. Tra gli obiettivi di questa priorità, la realizzazione di sistemi per integrare funzioni “smart” direttamente durante il processo di fabbricazione, di altri di stampa 3D o additiva multi-materiale, di micro-dispositivi intelligenti e altro.

Cosa deve fare un’azienda per adottare i contenuti della linea 1?

«Una piccola media azienda fatica ad affrontare da sola queste tematiche. Piuttosto, lo sviluppo e l’implementazione di queste soluzioni deve avvenire in filiere che facilitino processi di innovazione condivisa. Inoltre, l’innovazione di filiera permette di affrontare sia ostacoli legati allo sviluppo di tecnologie, che sono a volte disponibili nei laboratori o in via prototipale, sia ostacoli di tipo organizzativo» – spiega la Fornasiero.

I contenuti della linea 6 (produzione evolutiva e resiliente)

«L’obiettivo di questa linea di intervento è quello di studiare e proporre una nuova generazione di sistemi produttivi in grado di evolvere nel tempo e di adattarsi alle condizioni definite da un contesto mutevole attraverso un insieme di tecnologie avanzate, come sensori, intelligenza artificiale, robotica, e altre» – afferma Secchi. Secondo il docente, occorre che i sistemi siano resi “consapevoli” della situazione in cui operano, in modo che possa realizzarsi l’adattamento che porta efficienza e resilienza. Ma in quale senso possiamo parlare di “consapevolezza”? «È un termine forte ma appropriato: in passato i sensori servivano soltanto a misurare grandezze, quantità e fornivano indicazioni geometriche, o sul consumo di elettricità; ora, grazie ad algoritmi di AI, è possibile elaborare i dati tutti insieme, per ottenere un quadro di ciò che sta accadendo e per fare proiezioni future» – continua Secchi.

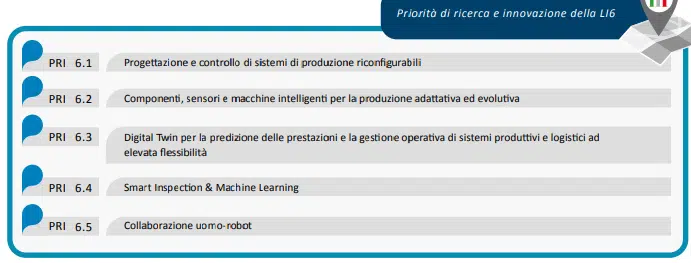

Le priorità di ricerca e innovazione della linea 6

1) Progettazione e controllo di sistemi di produzione riconfigurabili

Dal momento che il trend è quello della personalizzazione dei prodotti, occorre realizzare sistemi di produzione riconfigurabili, e cioè integrabili, convertibili, scalabili e customizzabili. «Se devo realizzare piccoli lotti con lo stesso impianto, devo disporre di linee in grado di cambiare rapidamente diversi parametri» – afferma Secchi. Tra gli obiettivi, lo sviluppo di software che aiutino a rappresentare in modo preciso la fabbrica digitale e a simulare come funziona: ciò può contribuire a migliorare i tempi e la qualità della progettazione dei sistemi di produzione.

2) Componenti, sensori e macchine intelligenti per la produzione adattativa ed evolutiva

Per realizzare sistemi di produzione adattativi e resilienti, o per rendere tali quelli esistenti, servono nuovi componenti in grado di raccogliere e scambiare dati in modo efficace ed intelligente; e occorrono altresì nuove metodologie per la gestione di queste informazioni. «È così che si dà vita a quella consapevolezza cui si accennava prima» – sottolinea Secchi. Dunque è un tema di sensori; anzi, di reti multisensoriali, capaci di elaborare i dati at the edge e di inoltrare al Cloud una selezione di questi per ulteriori analisi.

Tra gli obiettivi, i sensori embedded intelligenti: perché i sensori siano più versatili e smart, occorre renderli più piccoli (con la cosiddetta miniaturizzazione) ed economici, in modo che possano funzionare a lungo senza bisogno di molta energia. Occorre anche studiare un sistema per farli comunicare tra loro e con altre parti dell’impianto. Sempre tra gli obiettivi, l’Internet of Actions: si mira a creare un ambiente in cui i dispositivi possono agire in modo autonomo o collaborativo per eseguire azioni utili senza l’intervento umano diretto.

3) Digital Twin per la predizione delle prestazioni e la gestione operativa di sistemi produttivi e logistici ad elevata flessibilità

Come si è detto, le nuove tendenze portano ad una grande varietà di prodotti. Ciò rende più complicato gestire le risorse in modo efficace, e pertanto occorre un modello che possa sincronizzare tutto. Non basta più monitorare il sistema in tempo reale; occorre la capacità di prevedere le prestazioni in un orizzonte temporale di breve termine. Come si fa? Con il Digital Twin del sistema produttivo. In genere i digital twin sono repliche digitali di entità fisiche, e quindi di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Questi gemelli digitali sono realizzati con la raccolta e l’analisi dei dati, e rappresentano in modo completo e dettagliato l’oggetto fisico in tutte le sue caratteristiche funzionali.

In questo caso, digital twin permette di anticipare e valutare se, subendo o apportando modifiche alle condizioni operative o alla configurazione produttiva, il sistema manterrà la sua efficienza. «Solo conoscendo in anticipo che cosa accadrà è possibile l’adattamento alle nuove condizioni» – chiarisce Secchi. Tra gli obiettivi di questa priorità di ricerca: l’integrazione del DT con le piattaforme IoT; lo sviluppo di funzionalità avanzate nel DT per monitoraggio e analisi dei flussi dei materiali; l’integrazione del DT con tecniche di Intelligenza Artificiale (AI) per la classificazione e predizione di condizioni operative, stato di salute e degrado futuro di macchine e altri asset tecnici; e altro.

4) Smart Inspection & Machine Learning

In pratica, per avere un sistema di produzione adattativo e resiliente è necessaria la capacità di verificare in modo intelligente, e quindi semplice e intuitivo, la qualità della produzione, e i sistemi di smart inspection basati su analisi di dati di diversa natura (suoni, immagini, e altro) sono sempre più urgenti. Nei prossimi anni sarà necessario sviluppare appositi algoritmi per la smart inspection, che siano in continuo rapporto con il sistema di produzione. Grazie al machine learning, quest’ultimo dovrebbe anche essere in grado di adattarsi da solo a prodotti diversi senza dover essere costantemente ri-programmato.

Dunque, l’idea è quella di dar vita ad una strategia «orientata da una parte alla manutenzione predittiva, dall’altra alla difettosità “Zero”. Un nuovo modo di gestire la qualità» – afferma Secchi. Gli obiettivi di questa priorità di ricerca e innovazione riguardano in particolare: gli algoritmi di Teach by Demonstration per la programmazione di robot collaborativi e industriali; la realizzazione di macchine e sistemi con capacità di autodiagnosi, rimodulazione e adattamento dinamico delle condizioni di processo; e altro.

5) La collaborazione uomo-robot

Oggi sono disponibili sul mercato diversi modelli di robot collaborativi, capaci di assicurare un’interazione sicura tra uomo e robot; tuttavia, le prestazioni che si possono ottenere con i cobot sono ancora limitate. Si può fare di più. Bisogna sviluppare algoritmi che consentano un’interazione efficiente, naturale e intuitiva; facendo in modo che il cobot contribuisca a migliorare la qualità del lavoro dell’operatore, anche in termini di postura e di sollevamento carichi. «Occorre mettere insieme gli skill di precisione e velocità del cobot e quelli di intelligenza a creatività dell’uomo» – spiega Secchi.

Un obiettivo della priorità è sviluppare sensori e algoritmi per l’elaborazione dei dati, in grado di fornire al robot una rappresentazione cinematica e semantica dell’ambiente circostante e dell’operatore. Così il robot potrà essere consapevole della natura e dei movimenti di ciò che lo circonda.

Cosa deve fare un’azienda per adottare i contenuti della linea 6?

«A mio avviso, un’azienda deve iniziare scegliendo alcuni tra i diversi contenuti, quelli più vicini al proprio modello: non si può fare tutto in un colpo solo. L’impresa può adottare anzitutto le tecnologie disponibili sul mercato, per il conseguimento di un livello base; successivamente, può avanzare per portare l’adattività ad una quota più alta, ma step by step» – afferma Secchi.

Interazioni tra la linee 1 e 6

«Ci sono molte interazioni tra le priorità delle due linee. La progettazione dei prodotti deve essere allineata con quella dei processi e finalizzata a migliorarne la riconfigurabilità e gli sviluppi previsti dalle priorità della linea 6 possono essere finalizzati a supporto della personalizzazione prevista dalla linea 1» – conclude la Fornasiero. «Infatti, i nuovi componenti e sensori, i cobot e l’intelligenza artificiale da sviluppare per la produzione adattativa (6) miglioreranno i sistemi di produzione, rendendoli più aderenti alle esigenze individuali (1)» – termina Secchi.