Macchine e centri di lavorazione per la produzione di pezzi e componenti in acciaio, titanio, alluminio, termoplastica, fibra di carbonio. La divisione Camozzi Machine Tools del Gruppo Camozzi unisce due storici costruttori di macchine utensili: Innse-Berardi e Ingersoll, la società americana, con sede a Rockford Illinois, acquisita dal Gruppo nell’ormai lontano 2003. Insieme danno vita a una partnership strategica che ha l’obiettivo di fornire soluzioni all’avanguardia per la produzione additiva e sottrattiva di pezzi di grandi dimensioni per aerospazio, difesa, energia e industria pesante. Ultime novità introdotte sul mercato: PowerMax, il centro di lavorazione orizzontale ad asportazione di truciolo a 5/6 assi per componenti in alluminio e titanio, e nuove versioni di MasterPrint, la stampante 3D industriale più grande al mondo per la produzione di componenti termoplastici di grosse dimensioni e geometrie complesse. Le macchine sono oggi installate presso l’Advanced Manufacturing Center di Camozzi, il polo tecnologico e produttivo che sorge nella storica area ex Innocenti di Milano dove si fabbricavano le Lambrette e le Mini.

«Per comprendere le potenzialità di MasterPrint basti pensare che è stata utilizzata per realizzare in meno di 72 ore una barca in materiale polimerico lunga 18 metri, larga 7 e alta 3», afferma Stefano Lodolo, direttore commerciale di Innse-Berardi e direttore generale di Camozzi Manufacturing. Una tecnologia estremamente versatile quella di Ingersoll, che permette di effettuare in unica macchina stampe di grosse dimensioni, fresature con teste a cinque assi ed il deposito di fibra di carbonio. Con MasterPrint infatti si sono costruite le travi telescopiche in fibra di carbonio che scorrono lungo tutta la lunghezza del nuovo ponte di Genova e che permettono, oltre alla pulizia dei pannelli fotovoltaici e dei vetri installati lungo lo stesso, l’ispezione e la manutenzione predittiva per garantire la sicurezza del ponte stesso grazie agli algoritmi predittivi sviluppati del Gruppo Camozzi. Ingersoll ha inoltre lavorato con la Blue Origin di Jeff Bezos, fornendo la tecnologia per realizzare i razzi del veicolo spaziale New Shepard. Tra i clienti della Divisione Camozzi Machine Tools, di cui fanno parte la Innse Berardi e la Ingersoll, nomi del calibro di Walter Tosto, General Electric, Gruppo Pomini e Leonardo (nello stabilimento di Grottaglie sono installate macchine per la produzione di componenti del Boeing 787). Intensa la collaborazione con Rfi, la società responsabile della gestione della rete ferroviaria nazionale (6 le macchine installate presso gli impianti produttivi di Pontassieve e di Bari).

Non solo ingegnerizzazione, progettazione e vendita macchine. Camozzzi Machine Tools esegue anche produzione conto terzi di grandi parti in alluminio, titanio e acciaio che avvengono nei centri produttivi di Ingersoll, negli Stati Uniti, e di Innse-Berardi nei plant di Brescia e Milano. Su commessa si producono hub di pale eoliche, turbine, statori e rotori, blocchi motore e pezzi per grandi strutture, componenti per razzi e navicelle spaziali, parti per sottomarini e navi. Oltre 10.000 macchine installate nel mondo, il fatturato della divisione è pari a circa 130 milioni di euro, il 30% del giro d’affari del Gruppo Camozzi che nel 2021 ha raggiunto 455 milioni di euro. «Il prossimo anno avremo a disposizione una tecnologia del tutto innovativa, dice Lodolo. E’ il progetto Demo 3, un modulo robotico a 6 assi che permetterà di sperimentare una produzione ibrida, additiva-sottrattiva, e deposito di fibra di carbonio su geometrie molto complesse». Un’evoluzione ingegneristica, quella di Ingersoll e Innse-Berardi, che integra soluzioni di manutenzione predittiva, basate su algoritmi di intelligenza artificiale, che derivano dalle competenze della divisione digitale del Gruppo.

Lavorazione del titanio e dell’alluminio per avio e aerospace. L’innovativa PowerMax che nasce dalla collaborazione sinergica Ingersoll e Innse-Berardi

PowerMax è il centro di lavorazione orizzontale ad asportazione di truciolo a 5/6 assi per lavorazione di componenti in alluminio e titanio dedicato al mercato aviazione, aerospaziale e semiconduttori. Una macchina nata per lavorare pezzi strutturali di grandi dimensioni. Dal punto di vista ingegneristico è stata progettata per rendere il più fluida possibile la lavorazione, con accorgimenti meccanici – cinematica invertita e struttura portante in ghisa – che riducono al minimo vibrazioni che possono danneggiare l’utensile, che hanno un costo altissimo. Con la PowerMax i pezzi in titanio vengono lavorati nel minor tempo possibile e con la miglior qualità. «Quello che interessa oggi il cliente è il total cost of ownership, non solo il costo di acquisto della macchina, dice Lodolo. Nel medio e lungo termini otteniamo una riduzione del total life cost, di gran lunga minore rispetto a una macchina convenzionale». Le aeree di lavoro vanno dai 4 x 2 metri fino a 6 x 3. Gli assi lineari si spostano su una serie di guide e righe ottiche montate su sottostrutture termo-simmetriche, azionate da motoriduttori con coppia e potenza elevate controllati tramite controllori Siemens, Fanuc o Heidenhain. «La macchina è progettata in modo da ottenere precisioni di posizionamento statiche e dinamiche a velocità e accelerazioni elevate unitamente alla capacità di asportazione di truciolo che rimangono costanti sull’intero volume di lavoro, garantendo lavorazioni di finitura con tolleranze ristrette su tutto l’intero volume di lavoro», afferma Lodolo.

Ingersoll, dalle macchine per lavorazione di compositi alle macchine additive MasterPrint

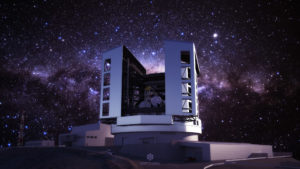

Fondata nel 1891 e acquisita dal Gruppo Camozzi nel 2003, Ingersoll Machine Tools, è leader nel settore delle macchine utensili additive e sottrattive per i settori della difesa e l’industria aeronautica e aerospaziale. Negli anni novanta ha creato la tecnologia di stesura automatica di compositi come la fibra di carbonio, diventando leader di questo segmento con le macchine della serie Mongoose. Dal 2015, l’esperienza, le metodologie e il know-how nello sviluppo della fabbricazione di parti in composito hanno portato alla creazione delle stampanti-3D. Le stampanti MasterPrint a 3 e 5 assi sono oggi le macchine additive più grandi al mondo usate per la produzione di componenti termoplastici di dimensioni e geometrie complesse. Insieme alla National Science Foundation e Aura, Ingersoll ha costruito la montatura e l’azionamento del rotatore principale e altri componenti per il telescopio solare Daniel K. Inouye, il più grande al mondo della sua categoria. E con Mt Nechatronics progetterà e produrrà il meccanismo di precisione da 1.300 tonnellate che costituisce la struttura del telescopio (Giant Magellan Telescope) per l’esplorazione dello spazio celeste. Altro esempio delle potenzialità della tecnologia innovativa proposta da Ingersoll, la collaborazione con Firefly Aerospace per la produzione automatizzata di compositi nel mondo dei vettori e dell’esplorazione spaziale. Altrettanto rilevante il ruolo di Ingersoll nell’innovazione della produzione di aerostrutture per Boeing e Airbus. Come spiega Lodolo, «Tra gli obiettivi di Ingersoll per MasterPrint c’è la fabbricazione di stampi per il settore aerospaziale capaci di preservare proprietà e tolleranze geometriche, tenuta a vuoto e resilienza in autoclave normalmente ottenute con la tecnologia tradizionale, ma con la riduzione di costi e di tempi che solo l’additive manufacturing può garantire»

Lavorazione conto terzi e Camozzi Advanced Manufacturing

«Oltre a essere produttori di macchinari e di impianti, di ingegneria, mettiamo a disposizione la nostra tecnologia per produrre anche per conto terzi», dice Lodolo. Il know-how acquisito e i mezzi produttivi a disposizione, tra cui numerose macchine utensili a controllo numerico, consentono alla divisione Machine Tools di ottenere le prestazioni richieste nella lavorazione di medi e grandi componenti nei diversi materiali, dal grezzo al prodotto finito nel campo della meccanica pesante. Tecnici specializzati progettano in co-design e gestiscono forniture complesse, assicurando un livello qualitativo ottimale attraverso avanzati sistemi di controllo dimensionale e strutturale. «Il business su commessa è per noi uno strumento di fatturato ma serve anche per far conoscere la nostra tecnologia, fare training su operatori e clienti, afferma Lodolo. E’ quanto facciamo attraverso Camozzi Advanced Manufacturing, il centro dove sono installate macchine MasterPrint e PowerMax». Oltre a essere un vero e proprio Centro Ricerca e una Academy che si avvale della collaborazione del Politecnico di Milano e dell’Istituto Italiano di Tecnologia, Camozzi Advanced Manufacturing offre un servizio a valore aggiunto. «Come produttore di macchine e impianti vogliamo mostrare ai nostri clienti la tecnologia applicata, spiega Lodolo. Questo allo scopo sia di permettere loro di familiarizzare con le nuove tecnologie e formarsi, sia di usufruire di un servizio nel periodo transitorio, che va dall’ordine della macchina fino all’entrata in produzione vera e propria, mettendo a disposizione la tecnologia di produzione, riducendo in questo modo la curva di apprendimento e ottimizzando il ritorno dell’investimento. Importante, aggiunge Lodolo, l’apporto che possiamo dare in percorsi di specializzazione in tema di scienza dei materiali, importantissima perché legata al tema della sostenibilità e dell’economia circolare».

Ibrm, il sistema di manutenzione predittiva basato su algoritmi sviluppato da Innse-Berardi

Dalla sinergia con la divisione digitale del gruppo Camozzi, la Machine Tools rende disponibili servizi di manutenzione predittiva su macchine e loro singoli componenti. «Si anticipa un problema, l’imprevisto, perché il rischio più grande, con un impatto economico importante, è sempre il fermo macchina», dice Lodolo. L’Ibrm (Innse-Berardi Remote Maintenance) riceve i dati da processori e sensori installati nelle parti critiche della macchina per monitorare i parametri chiave, le condizioni di lavoro, lo stato del sistema di automazione e permette di identificare gli errori della macchina in tempo reale. Tutti i dati sono inviati attraverso un gateway a un cloud gestito da Microsoft, dove vengono elaborati tramite algoritmi dedicati che confrontano i parametri effettivi con i valori predefiniti. Se un qualsiasi parametro si discosta dai valori preimpostati, viene inviato un avviso all’utente, consentendo di intervenire ed evitare qualsiasi fermo macchina. Lo fa con un’interfaccia molto semplice, a semaforo: verde, tutto ok; giallo, arriva una mail dove si suggerisce l’intervento da compiere; rosso, rischio di imminente fermo macchina. In sintesi, oltre a un continuo controllo in tempo reale di una serie di parametri di funzionamento della macchina la piattaforma Ibrm, che lavora in cloud, consente la diagnosi automatica sullo stato di salute dei suoi componenti critici. Nel momento in cui vengono superate le soglie limite di alcune grandezze fisiche stabilite dagli algoritmi, si genera automaticamente un segnale di allerta per potere intervenire sulla macchina in modo immediato o programmato in logica predittiva.

La collaborazione con Rfi per la produzione di componenti in acciaio. Macchine in grado di produrre fino a 3mila pezzi all’anno con minime tolleranze

Le macchine Innse-Berardi installate presso gli impianti produttivi di Rfi realizzano componenti per potere garantire uno scambio ferroviario sicuro sia alle basse che alle alte velocità. Si tratta di monoblocchi di acciaio fuso ad alto contenuto di manganese trattati termicamente e successivamente lavorati tramite fresatura. Obiettivo, ottenere alti volumi produttivi con il minimo impegno di manodopera e la massima accuratezza della lavorazione per realizzare un prodotto in grado di garantire vibrazioni minime al momento del contatto ruota/rotaia nello scambio; ciò allo scopo di ridurre significativamente l’usura strutturale e i relativi interventi di manutenzione assicurando una maggiore sicurezza dei mezzi ferroviari. «La nuova fresatrice a portale con doppio Ram e doppia tavola mobile che abbiamo sviluppato offre significativi vantaggi al cliente, a cominciare dall’alta produttività che può arrivare fino a 3.000 pezzi/anno», dice Lodolo. Le attrezzature automatiche, infatti, riducono il tempo di cambio pezzo, garantiscono la migliore ripetibilità possibile di posizionamento e facilitano anche le attività manuali. In sintesi, si parla di tolleranze ristrette, mantenute nel tempo grazie al design della macchina e alle soluzioni tecniche adottate che garantiscono, grazie ad assenza di vibrazioni, un allungamento della vita utile dell’utensile.

Walter Tosto. Il centro di lavoro Innse-Berardi per la produzione di componenti di impianti nucleari di nuova generazione

La Walter Tosto è specializzata nella progettazione e realizzazione di apparecchiature di processo nei settori oil & gas, generazione termica e nucleare con la fornitura di reattori/recipienti in pressione sino al peso di 1.800 tonnellate. Con gli ultimi investimenti nelle macchine utensili avanzate, tra le quali il centro di lavoro verticale a portale mobile Atlas Hydro di Innse-Berardi, l’azienda ha la possibilità di entrare in progetti di big science a elevata complessità meccanica. Il centro di fresatura installato presso la Belleli, ora parte del Gruppo Walter Tosto, è destinato principalmente alla lavorazione di componenti critici del progetto Iter, il più importante a livello mondiale per lo sviluppo della fusione nucleare a freddo. Offre alta produttività grazie all’elevato tasso di asportazione truciolo e all’avanzato livello di automazione. Il cambio utensili e cambio teste accessorie automatico, l’uso di sonde elettroniche per misurare i pezzi, la possibilità di controllare la lavorazione in remoto con l’uso di telecamere riducono, infatti, i tempi morti e garantiscono la massima produttività. Non meno significativi sono i vantaggi derivanti dalle soluzioni tecniche adottate: tolleranze ristrette mantenute nel tempo, vita utile dell’utensile ottimizzata a parità di costanza di proprietà meccanica del componente da lavorare, consumo energetico ottimizzato grazie al costante monitoraggio delle utenze, sistema di evacuazione trucioli per una facile pulizia della zona di lavoro e cabina operatore mobile per permettere un controllo ravvicinato delle lavorazioni eseguite garantendo la massima sicurezza degli operatori.

(Ripubblicazione dell’articolo pubblicato il 28 ottobre 2022)