Come può un’azienda manifatturiera monitorare in tempo reale lo shopfloor? Una soluzione è la piattaforma Digital Remote Maintenance (Drm), un software realizzato da Camozzi Digital, società del gruppo bresciano Camozzi (425 milioni di fatturato e quasi 3mila dipendenti) attivo nella produzione di componenti e sistemi per l’automazione industriale, ma anche nel settore delle macchine utensili, di quelle per filatura e in numerosi altri processi di lavorazione delle materie prime. Oggi il gruppo è guidato dal presidente e ceo Lodovico Camozzi, figlio del fondatore Attilio.

Drm consente di identificare immediatamente malfunzionamenti tecnici delle macchine mentre sono in funzione, e di informare gli operatori con un sistema di avviso automatico integrabile con i sistemi informativi aziendali. Parallelamente Camozzi Digital, nata con l’obiettivo di supportare la digitalizzazione delle aziende manifatturiere e che ha stretto collaborazioni con colossi dell’automazione o dell’IT, come Siemens, Sap e Microsoft, contribuisce alla realizzazione di platform di altre aziende ponendosi come algorithm maker.

Gli algoritmi realizzati per le aziende clienti hanno tre applicazioni: la gestione intelligente della produzione; la manutenzione da remoto e l’analisi predittiva associata alle condizioni di funzionamento dei macchinari – e quindi ai consumi energetici, ai ricambi utilizzati, allo stato della componentistica e al numero di turni degli operatori. Di tutto ciò abbiamo parlato con il general manager di Camozzi Digital, Cristian Locatelli.

Digital remote maintenance, una sola piattaforma per monitorare l’intero impianto

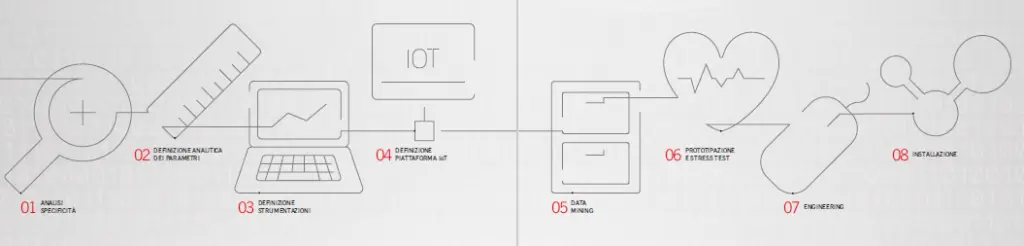

Digital Remote Maintenance (Drm) monitora attualmente più di 600 macchine interconnesse operative in diversi Paesi. Più precisamente, le sue funzioni sono le seguenti.

Anzitutto, il controllo in tempo reale degli strumenti, che viene effettuato raccogliendo attraverso sensori informazioni su temperatura, correnti, consumo d’aria, vibrazioni.

In secondo luogo, la risoluzione dei problemi, grazie all’analisi di eventuali difficoltà di funzionamento realizzata combinando le citate informazioni con lo storico delle prestazioni operative.

In terzo luogo, l’ottimizzazione delle performance, che si ottiene con avanzati strumenti di supporto per l’esame dei Kpi dell’impianto, relativi al consumo di energia, all’efficienza e alle visite ispettive.

Infine, la gestione della manutenzione. Il sistema consente agli operatori di accedere alla documentazione della macchina, e di pianificare la maintenance online: algoritmi predittivi di AI inoltrano su una dashboard degli “allarmi”, «dei segnali gialli e arancioni – ha chiarito Locatelli -: nel primo caso, significa che qualcosa non sta funzionando a dovere; nel secondo, che la situazione è più seria, e che bisogna intervenire entro 24 ore o entro pochi giorni, a seconda delle circostanze».

Recentemente Camozzi Digital ha rilasciato l’ultima versione del software Drm, la 4.1, che tra le principali novità presenta: una libreria di algoritmi arricchita e aggiornata; l’implementazione di smart Kpi per il monitoraggio costante dell’intero impianto, dei macchinari e delle performance dei componenti; una nuova modalità di notifica agli utenti, attraverso l’uso dell’app Telegram; e una migliore user experience, grazie alla rinnovata versione mobile, accessibile sia da Android che IOS. Ma come fanno i dati ad essere convogliati per le analisi del software? Camozzi supporta i clienti nella scelta dell’IIoT gateway, che raccolgono i dati dai sensori e li inoltrano al cloud Azure (di Microsoft) dove gira la piattaforma e che viene utilizzato per il database, lo storage e la cyber security. «Abbiamo optato – ha continuato Locatelli – per un’architettura leggera, evitando aggravi di costi e tempi per la clientela; tuttavia, possiamo anche supportare la scelta di vere e proprie soluzioni di Edge Computing, e cioè piccoli hardware per l’elaborazione locale dei dati».

Camozzi Digital nel regno degli algoritmi

Cosa significa “algorithm maker”? E cosa fa, esattamente, Camozzi Digital per le piattaforme dei propri clienti? Si tratta, anzitutto, di aiutare società terze a scegliere le metriche corrette, a definire i sensori necessari da installare sulle macchine, a raccogliere ed elaborare i dati da trasformare in valore aggiunto facilmente fruibile, costruendo modelli che mettono insieme la fisica, la statistica e l’intelligenza artificiale. Quest’ultima è costituita da elenchi finiti di istruzioni, gli algoritmi, che risolvono ciascuno un determinato problema attraverso un certo numero di passi elementari. L’AI è in grado di svolgere ragionamenti induttivi, elaborando regole generali definite associando l’input all’output corretto.

«La competenza di dominio sviluppata dai nostri matematici all’interno del gruppo Camozzi ci consente di elaborare algoritmi personalizzati sulle specifiche esigenza del cliente già in poche settimane – ha affermato Locatelli – I nostri esperti utilizzano peraltro linguaggi come Python o C Sharp (C#)». Grazie agli algoritmi intelligenti l’azienda può ottenere alcuni vantaggi: quello di ottimizzare i costi di processo, di manutenzione e della gestione del magazzino ricambi; quello di incrementare l’efficienza e le performance aziendali; e quello di ridurre i fermo-macchina.

Secondo Locatelli, l’applicazione di tali algoritmi ha un impatto significativo nella riduzione dei costi di fermo-macchina non programmati. Infatti, ha affermato, «sebbene molte aziende non conoscono appieno l’entità di tali spese, queste sono più ingenti di quanto non si pensi: si può arrivare a due milioni di euro nell’automotive, e fino a 20 milioni in una raffineria. Peraltro, quasi la metà dei casi è dovuto a problemi “hardware” relativi a malfunzionamenti della componentistica o di intere parti dell’impianto». Guai che si potrebbero evitare «prendendosi per tempo», con adeguate strategie manutentive.

La collaborazione di Camozzi Digital con i giganti dell’automazione e dell’IT

-

Manutenzione predittiva di Mandelli Sistemi con una applicazione di Drm integrata in MindSphere di Siemens

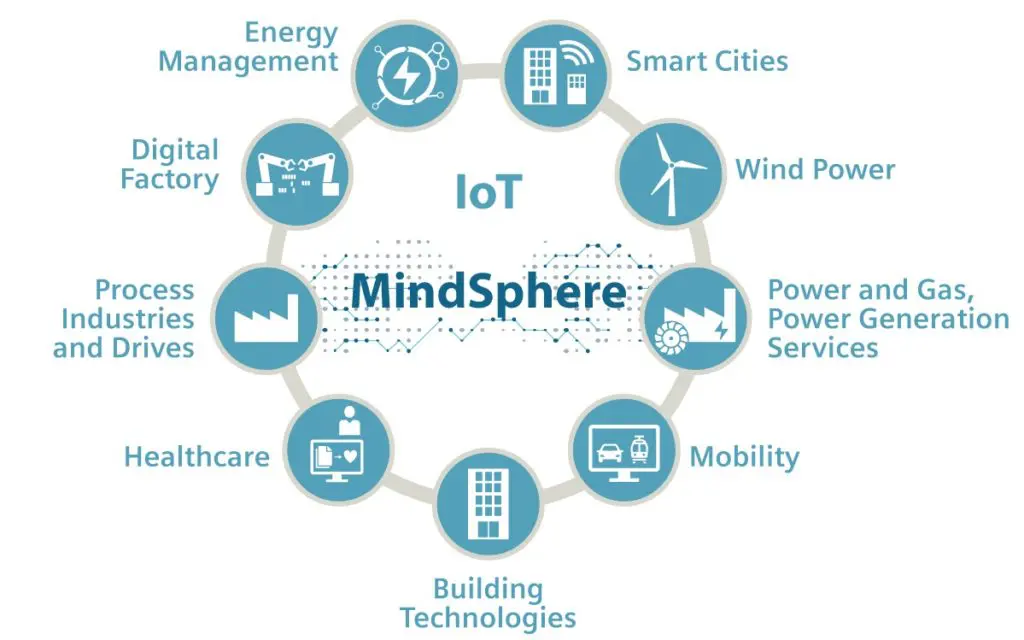

Camozzi Digital è parte MindSphere World Italia, associazione che ha lo scopo di promuovere l’utilizzo e il posizionamento di MindSphere, un sistema operativo in cloud per IoT del tipo platform as a service realizzato da Siemens, colosso tedesco dell’automazione: in pratica, da una parte serve a connettere le macchine presenti in azienda; dall’altra consente ai partners di sviluppare app a disposizione di tutti i player protagonisti dell’ecosistema Siemens. A seguito di ciò, Camozzi Digital ha contribuito alla realizzazione di I-Pum@Suite 4.0 di Mandelli Sistemi (del gruppo Riello), azienda piacentina che produce grandi centri di lavoro a cinque assi per l’aerospace (Industria Italiana si è occupata dell’impresa in questo articolo). I-Pum@Suite 4.0 è un pacchetto di tecnologie per la progettazione, la produzione, il monitoraggio e la vendita delle macchine industriali; nella sua dimensione “predict” serve a pianificare interventi manutentivi con la rilevazione e rielaborazione dei dati. In questo contesto è intervenuta Camozzi Digital, con un’applicazione della citata Digital Remote Maintenance integrata in MindSphere.

-

Software di collegamento tra i sensori di un’imbottigliatrice e il cloud di Sap

Sino dal 1998, il Gruppo Camozzi, peraltro ha stretto una partnership con Sap, multinazionale tedesca operativa nella produzione di software gestionale e una delle principali aziende al mondo nel settore degli Erp. Nel 2018 Sap e Camozzi Digital hanno presentato a Sps di Parma, la fiera italiana dell’automazione e del digitale, un «sistema di produzione interamente basato sulla componentistica interconnessa». In pratica sono stati installati su un’imbottigliatrice sensori che comunicano con la piattaforma cloud di Sap, per raccogliere i dati real time e consentire di intervenire con tempestività in caso di anomalie, evitando il fermo macchina. Qui Camozzi Digital ha realizzato il software di collegamento tra l’hardware e il Cloud.

-

La piattaforma Drm utilizza il cloud di Microsoft

Di ciò abbiamo già parlato nella descrizione della piattaforma Drm.

Camozzi Digital, la società scientifica di un gruppo leader nell’automazione

-

Espansione e diversificazione del Gruppo Camozzi

Si è accennato, all’inizio, al fondatore Attilio Camozzi. Una figura emblematica dell’imprenditoria bresciana, quella che si è fatta strada negli anni del Boom, ma che poi ha saputo adeguarsi ai tempi, alle esigenze di un mercato globalizzato del tutto diverso da quello in cui l’attività era iniziata: il “bravo tornitore” silenzioso e schivo che nel 1964 decide di “mettersi in proprio” e di fondare una piccola società insieme ai fratelli Luigi e Geronimo, per produrre componenti pneumatici per l’automazione industriale. Una vita di sacrifici. Ma anche di intuizioni imprenditoriali di un certo rilievo. Camozzi, negli anni, allarga il campo operativo, diversifica. Dalle acquisizioni anni Novanta, e la Innse–Berardi (macchine utensili), Marzoli (tessile) e PlastiBenaco (ora Technopolymers, stampaggio plastica), a quelle degli anni Duemila, come la New Officine Meccaniche (carpenteria per il settore navale e per i grandi motori in generale), l’americana Ingersoll Machine Tools (macchine utensili avanzate per l’aerospaziale, la difesa e i trasporti), la Innse (Innocenti Sant’Eustachio, marchio molto importante della meccanica che versava in profonda crisi) e la Fonderie Mora Gavardo (getti di ghisa e alluminio). Dà vita ad un Centro Ricerche. Stringe partnership a Shanghai. Alla sua scomparsa, subentra alla guida del Gruppo il figlio Lodovico (presidente e Ceo) con il supporto degli zii Luigi (presidente onorario) e Geromino. Si realizza il Polo logistico di Palazzolo Sull’Oglio (Brescia), grazie al quale l’azienda consegna in tutta Europa, in poche ore.

-

Le cinque divisioni

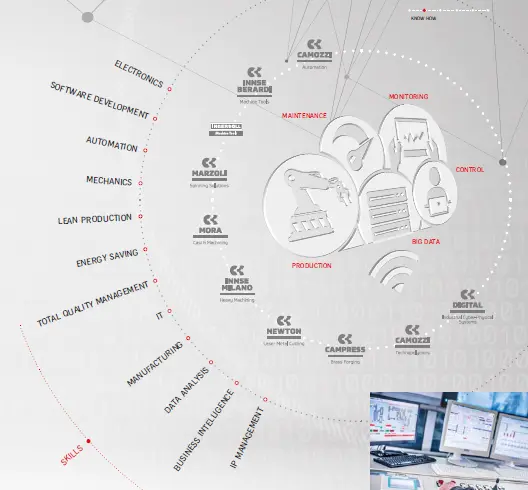

Ma qual è l’eredità di Attilio Camozzi? Una multinazionale con 23 siti produttivi, 40 filiali e workshop e 11 aziende. E cinque divisioni. Quella “automation”, sempre più orientata all’IIoT e ai sistemi cyber-fisici, si occupa di componenti e soluzioni per l’automazione industriale nel packaging, nel food & beverage, nella plastica, nell’automotive, nell’electronic system, nelle macchine per il tessile e per il legno, nell’assemblaggio e nella robotica e nel printingOltre che nel settore industrial automation è anche presente nel settore dei trasporti e nel settore life science. La seconda divisione è la “machine tools”, che si occupa della produzione di macchine utensili ad alto contenuto tecnologico. Ad esempio, centri di lavoro orizzontali o a portale, fresa-alesatrici o foratrici. La terza è la “textile machinery”, che realizza una linea completa di macchine, componenti e soluzioni digitali per la filatura. La quarta è la “manufacturing”, operativa nella fusione della ghisa e dell’alluminio, nelle lavorazioni meccaniche per l’industria pesante, nella trasformazione del metallo e nello stampaggio dell’ottone. Infine, la divisione “Digital”, di cui fa parte Camozzi Digital.

-

Camozzi Digital vista da vicino

Camozzi Digital – ha ricordato Locatelli – è una società, nata nel 2015 ma frutto di un progetto definito nel 2011. Nel 2019 ha fatturato 4 milioni. Vi lavorano 12 persone in Italia; ma c’è anche una filiale in Bosnia e altri collaboratori in altri Paesi, per un totale di 20 unità. Vanta importanti partnership con le università e con prestigiosi istituti di ricerca. Ad esempio, negli Usa ha aderito all’Industrial Liaison Program della facoltà di computer science di Berkeley (California), per sviluppare piattaforme tecnologiche di machine learning e intelligenza artificiale; in Italia, invece, ha attivato con l’Istituto Italiano di Tecnologia di Genova (IIT) un joint lab dedicato alla robotica, all’automazione e ai materiali sconosciuti, e ha stretto una collaborazione con il Politecnico di Milano per realizzare soluzioni in grado di consentire il dialogo tra i processi produttivi e innovativi sistemi di gestione.