Valvole proporzionali di flusso, regolatori di pressione, elettrovalvole con membrana di separazione del fluido ed elettrovalvole miniaturizzate. È la tecnologia fluidodinamica utilizzata dai più grandi costruttori europei e mondiali per la produzione di dispositivi medicali e strumenti per le biotecnologie quella della divisione Life Science di Camozzi Automation, azienda appartenente al noto gruppo bresciano omonimo. «Siamo nel mondo del controllo dei fluidi da oltre dieci anni. Abbiamo un team di esperti con una specifica conoscenza del settore che ci permette di progettare e sviluppare componenti e sistemi che i costruttori di dispositivi e strumenti medicali utilizzano per le più diverse soluzioni e applicazioni», afferma Daniele Giorgi, business developer manager del team Life Science di Camozzi.

Dispositivi e sistemi per la cura del paziente, come apparecchiature odontoiatriche, ventilatori e concentratori di ossigeno, macchine per anestesia. E strumenti nell’ambito analitico-diagnostico, per la cromatografia, l’ematologia e l’analisi molecolare. Un mercato in grande evoluzione con tassi di crescita costanti a doppia cifra.

Camozzi Automation, i componenti vengono assemblati in camera bianca. «La sala ISO 9 è

dedicata alle soluzioni per il comparto dentistico e per la produzione di componenti non invasivi, la

sala ISO 7 al montaggio di prodotti e blocchi funzionali per tutte le macchine medicali e per

strumenti utilizzati in biotecnologia.

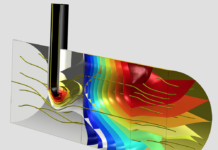

Una dinamica che non sorprende poiché il Life Science riguarda la salute della persona, tema sul quale convergono investimenti importanti in tutte le aree del mondo. «Mentre nell’automazione si producono componenti per gestire flussi di aria compressa per automatizzare impianti o macchine industriali, nel life Science parliamo di tutti i fluidi possibili, liquidi e gassosi. In una macchina per infusione, dedicata al dosaggio dei medicinali, si devono per esempio gestire portate che vanno da pochi millilitri, fino a 200 litri al minuto, come nel caso dei respiratori polmonari», dice Giorgi.

Tra i fattori competitivi dell’offerta Camozzi per il Life Science, l’ingegnerizzazione di nuovi prodotti e la progettazione di manifold personalizzati in cui vengono assemblati in un unico blocco tutti i componenti necessari per realizzare specifiche soluzioni, come nel caso dei ventilatori, un dispositivo medicale che può contenere fino a 20 diverse tipi di valvole. Nello stabilimento bresciano di Polpenazze, dove è presente una parte della produzione di Camozzi Automation, i componenti vengono assemblati in camera bianca. «La sala ISO 9 è dedicata alle soluzioni per il comparto dentistico e per la produzione di componenti non invasivi, la sala ISO 7 al montaggio di prodotti e blocchi funzionali per tutte le macchine medicali e per strumenti utilizzati in biotecnologia», racconta Giorgi.

Parti di valvole ed elettrovalvole on-off e proporzionali, regolatori ed accessori prima di entrare in camera bianca per l’assemblaggio ed il collaudo sono trattati da una stazione di lavoro che esegue il lavaggio per evitare qualsiasi tipo di contaminazione. «La qualità del processo di produzione è fondamentale. In un qualunque progetto la prima cosa che ci viene chiesta è se il processo è validato e conforme agli standard internazionali, se il componente è stato pulito, lavato e montato in ambienti ad atmosfera controllata», dice Giorgi.

Molte delle soluzioni sviluppate nascono da una vera e propria collaborazione progettuale. Un esempio riguarda la progettazione di un dispositivo per l’angiografia, soluzione che è nata dalle rilevanze di uno studio di settore. Come racconta Giorgi, «L’idea era avere uno strumento che consentisse di insufflare in vena un fluido di contrasto alternativo allo iodio, sostanza che viene comunemente utilizzata in angiografia ma che presenta dei problemi di potenziale tossicità». Ecco, quindi, un iniettore predisposto per utilizzare come fluido di contrasto l’anidride carbonica, sostanza presente nel nostro organismo che ha tempi di smaltimento molto più rapidi dello iodio, circa 20 secondi rispetto a settimane o addirittura mesi. «Il prodotto è stato realizzato secondo specifica, con componenti proporzionali in grado di gestire pressione e portata compatibili con l’organismo umano», afferma Giorgi. Altro progetto innovativo, quello che ha previsto lo sviluppo di un robot per endoscopia, fatto con componenti che regolano in automatico la pressione della sonda che viene inserita nel corpo del paziente con una precisione e sensibilità superiore a quella di un operatore medico. Miniaturizzazione dei componenti, customizzazione delle soluzioni, flessibilità e capacità produttiva, future evoluzioni della sensoristica, ecco la proposta Life Science di Camozzi.

Life Science, tecnologia miniaturizzata ed integrata per una fluidodinamica di precisione

clienti soluzioni integrate, complete della parte di controllo e comando, con schede anche rigid-flex

e lo sviluppo di software ed algoritmi di monitoring delle prestazioni e dello stato di salute dei

componenti.

Per le apparecchiature dentali, come poltrone e ablatori, Camozzi produce componenti per il controllo dei fluidi. «Nel settore dentale i maggiori costruttori di sedie dentistiche sono nostri clienti, dice Giorgi. In Europa forniamo componenti e soluzioni per i principali Oem di dispositivi medicali quali ventilatori, apparecchi per anestesia, incubatrici per citarne solo alcuni, senza dimenticare le aziende leader americane, asiatiche e giapponesi che operano nel settore delle biotecnologie. In una poltrona per dentisti il cuore e funzionamento della macchina è determinato da componenti che gestiscono i getti di acqua e aria per il funzionamento dei manipoli dentali. Nel Life Science uno degli aspetti più rilevanti è la regolazione di liquidi e gas in termini di portata e pressione. La tecnologia di punta sono le valvole proporzionali, componenti dove la miniaturizzazione gioca un ruolo fondamentale, basti pensare che alcune elettrovalvole misurano solo 10 mm in larghezza.

Negli ultimi anni il Gruppo Camozzi ha investito anche sulle tecnologie elettroniche, installando delle linee di produzione automatica delle schede in tecnologia smt e selective soldering; assieme al model based design, adottato ed implementato con i più moderni software di simulazione, questo approccio permette di offrire ai clienti soluzioni integrate, complete della parte di controllo e comando, con schede anche rigid-flex e lo sviluppo di software ed algoritmi di monitoring delle prestazioni e dello stato di salute dei componenti.

Un altro fattore determinante è rappresentato dalla scelta dei materiali utilizzati per produrre i componenti che devono essere compatibili con le normative del settore ed essere, per esempio, in grado di trattare liquidi aggressivi, come l’acqua ossigenata. Risultato che viene ottenuto grazie a un processo di produzione che include apparecchiature di pulizia ad ultrasuoni e d’ispezione con luce nera UV per fornire componenti impiegabili con liquidi aggressivi e gas comburenti come l’ossigeno.

Skill e know-how per realizzare piattaforme per singoli dispositivi e strumenti Life Science

clienti superava di gran lunga l’ordinaria capacità produttiva e siamo riusciti a rispondere al picco della domanda quintuplicando le linee di produzione.

«Siamo stati tra i primi al mondo ad avere introdotto sul mercato moduli specifici per le diverse tipologie di macchine o strumenti Life Science. L’80% del nostro business deriva da soluzioni customizzate che si possono realizzare grazie a Skill e Know-How che abbiamo costruito nel corso degli anni», dice Giorgi.

Un fattore chiave è la miniaturizzazione. Circuiti elettronici, parti meccaniche e sistemi devono essere di dimensioni ridotte e avere un consumo di potenza il più basso possibile. «Per i costruttori sono oggi disponibili piattaforme che semplificano l’assemblaggio di un insieme di componenti, dalle valvole on-off alla tecnologia proporzionale per acqua o aria. Moduli manifold predefiniti con componenti adeguati all’applicazione», racconta Giorgi.

Una logica che viene estesa a tutti dispositivi medicali. Anche a soluzioni complesse come quelle che riguardano le macchine per anestesia. In questo caso si devono gestire sostanze gassose, garantendo al paziente la somministrazione di ossigeno attraverso una ventilazione forzata. I componenti vanno quindi progettati con tutti gli accorgimenti del caso, prevenendo per esempio l’insorgenza di incidenti dovuti al trattamento di ossigeno. «Solo attraverso una conoscenza approfondita dei contesti applicativi è possibile realizzare macchine performanti, affidabili e sicure», sottolinea Giorgi.

Flessibilità della capacità produttiva e ripetibilità delle performance dei componenti Life Science

Gestire i flussi di ossigeno in modo proporzionale, garantire pressioni adeguate entro specifici limiti di tolleranza. Precisione e sicurezza determinano un’assoluta precisione nella produzione dei componenti. «Abbiamo la capacità di recepire le esigenze del mercato e trasformarle in prodotti e soluzioni che possono essere applicate nelle differenti macchine portando il valore aggiunto del nostro team di ricerca e sviluppo. Quando parliamo di Life Science mai dimenticare che parliamo di fluidodinamica di precisione, dove la tolleranza dei valori di flusso e pressione è infinitesimale», racconta Giorgi.

Centrale, in questo senso, il processo produttivo, che deve garantire assoluta ripetibilità del componente, garantendo identiche performance di precisione. «Ci confrontiamo con una competizione globale, fatta da 5, 6 colossi mondiali, dice Giorgi. Il nostro differenziante è rappresentato dalla flessibilità sia in termini di progettazione che di produzione. Tra il 2020 e il 2021 la richiesta di ventilatori polmonari da parte dei più importanti clienti superava di gran lunga l’ordinaria capacità produttiva e siamo riusciti a rispondere al picco della domanda quintuplicando le linee di produzione».

Sensori, monitoraggio da remoto. Le possibili evoluzioni del Life Science

Dusseldorf. In un futuro ormai prossimo vi sarà disponibilità di tecnologia ad alta sensorizzazione

applicabile al Life Science. Componenti sensorizzati diventeranno mainstream nel momento in cui

i costi di produzione di questa tecnologia si abbasseranno.

Secondo Giorgi, il monitoraggio da remoto è un qualcosa che inizia ad interessare soprattutto il settore delle biotecnologie, degli strumenti utilizzati per diagnosi e analisi. « È una funzione che viene progettata non solo per avere un controllo dello stato di funzionamento della macchina, ma per poter effettuare analisi dei dati. Elettrovalvole e regolatori, sensori. Tutta la componentistica deve essere progettata per interagire in modo digitale». In questo ambito c’è un’attenzione particolare alla sensoristica. È questo il settore dove avverrà la più grande innovazione ed evoluzione: tanto più potenti saranno i sensori tanto più potenti saranno le performance diagnostiche. «Non abbiamo ancora una fornitura di questo tipo, ma è una questione al centro delle attività del nostro centro di ricerca, dice Giorgi. In un futuro ormai prossimo vi sarà disponibilità di tecnologia ad alta sensorizzazione applicabile al Life Science. Progetti che dovranno essere economicamente sostenibili, poiché i clienti vogliono fare innovazione di prodotto senza dover sostenere maggiori costi. Insomma, componenti sensorizzati diventeranno mainstream nel momento in cui i costi di produzione di questa tecnologia si abbasseranno».