Come può un’azienda che si occupa di imballaggio disporre in breve tempo della macchina o della linea che fa esattamente al caso suo? Adatta al confezionamento di un prodotto specifico? Come trovare un compromesso fra l’alta personalizzazione e le scadenze stringenti del mercato?

Cama, un’azienda lombarda operativa a livello globale nell’ingegneria e nella produzione di linee complete di imballaggio secondario e Bosch Rexroth, la società tedesca di automazione industriale controllata al 100% dalla multinazionale Bosch, hanno lavorato insieme per definire una metodologia che soddisfi queste necessità.

La metodologia consta di tre fasi. Nella prima, l’azienda e potenziale cliente, si rivolge a Cama per mettere a punto una macchina o una linea con caratteristiche specifiche. Cama realizza per la stessa una simulazione dell’impianto o della linea. In modalità virtuale è quindi possibile analizzare e modificare il progetto. Nella seconda fase si ottimizza la macchina secondo le specifiche del cliente e si aggiungono i componenti, in questo caso, Bosch Rexroth. Nel terzo step, una volta che la macchina è stata realizzata, inizia la fase di commissioning, dove è necessario monitorare le performance della macchina attraverso l’analisi di dati, anche in ottica di predictive maintenance. Questa metodologia, che prevede una partnership stretta e una sincronia eccellente fra cliente e fornitore, può permettere in taluni casi di ridurre di circa il 50% le tempistiche di time-to-market, per una linea o macchina di imballaggio.

Industria Italiana fa un approfondimento della metodologia di lavoro direttamente con gli esperti: Alessandro Rocca e Paola Fraschini, rispettivamente il sales engineering director e la responsabile marketing di Cama, e con Michele Repaci, packaging segment manager per Bosch Rexroth Italia.

Cama in pillole

Cama ha sede a Garbagnate Monastero, Lecco. Attualmente conta 230 dipendenti e vanta un fatturato di 87 milioni di euro. L’azienda è stata fondata nel 1981 da Paolo Bellante, già general manager per l’Italia di “Container corporation of America”, con il nome di Cama Group. Sei anni dopo nasce la seconda società del gruppo, Tema, che si occupa di robotica, e la sussidiaria francese. La società si espande rapidamente in tutto il mondo: la sussidiaria nel Regno Unito, una filiale tedesca, la seconda sede produttiva in US, l’ufficio commerciale in Cama Asia Pacific a Bangkok, Cama Australia, la terza sede produttiva Cama China a Shanghai (inaugurata da pochi giorni; il taglio del nastro è avvenuto il primo Luglio 2020) ed infine il progetto ambizioso dello spostamento nella nuova sede produttiva a Molteno Lecco. I primi 4000 sqm sono già operativi ma l’occupazione di tutti i 35,000 avverrà entro la fine del 2021. Nel mondo sono operative più di 3mila macchine prodotte dal gruppo, che investe annualmente il 5% del fatturato in ricerca e sviluppo.

«Cama fa parte di PackPact, una rete di aziende della filiera dell’imballaggio che stanno sperimentando un approccio unitario al mercato globale» ha affermato Paola Fraschini. A far parte della stessa rete anche Tosa Group, Universal Pack, Makro Labelling, Ilpra, Ronchi e Clevertech. L’organizzazione mira a coordinare la penetrazione nei mercati esteri, integrando le competenze di ciascuna azienda in soluzioni complete e competitive. D’altra parte, le imprese aderenti fanno registrare una quota export sul fatturato in media superiore all’80%. Attualmente, Cama è guidata dal Ceo Daniele Bellante, figlio di Paolo; la figlia Annalisa è responsabile delle risorse umane. Il caso di Cama e il suo rilievo nel contesto del packaging saranno a breve oggetto di un approfondimento di Industria Italiana.

La prima fase: machine concept and engineering

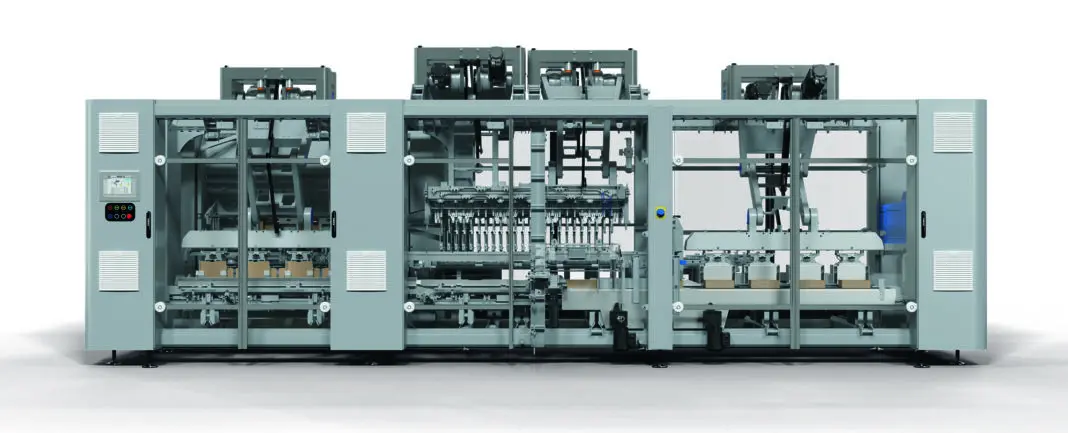

Le macchine di packaging differiscono l’una dall’altra a seconda del prodotto finale da trattare. Cama realizza linee per l’imballaggio secondario di articoli come cioccolato, pet food, surgelati, farmaceutica e parafarmaceutica, «e di tanti altri prodotti che possono essere confezionati con il cartone» – ha sottolineato Alessandro Rocca. Fondamentale è la grande personalizzazione delle macchine: in questo ambito le specifiche del cliente non sono elementi complementari, ma definiscono il progetto. Nella maggior parte dei casi, infatti, l’azienda utente ha già una sua idea di cui è necessario definire specifiche e tempistiche. Invece di realizzare un prototipo di macchina e fare i dovuti aggiustamenti in seguito, Cama dispone di un reparto pre-sales di System Engineering dove si realizza la simulazione dell’impianto o della linea in 3D. In questo modo, l’azienda può anticipare le dovute analisi e verificare la fattibilità della soluzione, come il footprint reale della macchina. Secondo Alessandro Rocca, in questo modo «si danno certezze al cliente e lo si pone nella condizione di decidere». In realtà si “anticipa” gran parte del progetto, nel caso in cui il cliente volesse procedere alla realizzazione. «Il grosso è fatto – ha commentato Alessandro Rocca – poi non resta che disegnare i dettagli e ottimizzare la componentistica, che è fornita da Bosch Rexroth». Secondo Cama, grazie a questa metodologia, si risparmia più del 20% del tempo dell’ingegneria e dal 40% al 50% del time-to-market.

Bosch Rexroth interviene anche nella prima fase. Uno dei momenti cruciali è quello del sizing, cioè quello della scelta dell’hardware più adatto per il motion, partendo dalle specifiche del cliente. E’ necessario conoscere la cinematica e il ciclogramma dei singoli assi per poter selezionare il minimo abbinamento motore-drive che soddisfi la specifica. Bosch Rexroth propone il SW Indrasize che contiene la maggior parte delle cinematiche utilizzate e dei profili di movimento utilizzate per le macchine automatiche. Dopo la scelta del motore-drive è necessario selezionare un motion control in grado di realizzare le traiettorie richieste. Nel caso di Cama è inoltre richiesto un sistema che gestisca i robot Delta e la funzione di belt tracking. È il caso di MLC75 con il pacchetto tecnologico RobotControl in grado di gestire fino a 16 assi per cinematica. «In tutta questa fase critica, il dialogo con Cama è costante» – ha affermato Michele Repaci.

La seconda fase: architettura di macchina e produzione

Dal momento in cui viene realizzato un prototipo digitale, il progetto è fatto per metà. Secondo Alessandro Rocca «quasi tutte le problematiche ingegneristiche sono state risolte» e il sistema che porta dal digital engineering alla progettazione elettromeccanica e alla costruzione «è molto efficiente». Nel caso di Cama la scelta del sistema di azionamento è ricaduta su IndaDrive Mi. Si tratta di una soluzione di motore con drive a bordo che nella versione estrema Bosch Rexroth definisce Cabinet Free. Il quadro elettrico sparisce, perché sia lo stadio di alimentazione che i drive e motori sono a bordo macchina in versione IP65. La connessione avviene tramite un unico cavo ibrido che contiene potenza e segnale e collega un motore all’altro in configurazione “daisy-chain”. Cablaggio, spazio ed energia dissipata vengono ridotti fino al 90%.

La terza fase: commissioning e piena produttività

In questa fase la macchina esiste ed è già potenzialmente operativa. Cama mette a disposizione un team di ingegneri responsabili della messa in servizio della strumentazione presso il sito del cliente. Grazie ad una connessione “teleservice”, la squadra è in grado di risolvere da remoto i problemi di software e hardware. Inoltre, Cama offre un pacchetto che comprende condition ed energy monitoring. Il primo è un sistema di monitoraggio in grado di controllare continuamente lo stato dei componenti meccanici, creando così la base per la manutenzione predittiva e permettendo agli utenti di rispondere al danno imminente. Il secondo fornisce agli utenti informazioni real time sui consumi. Il servizio implica la raccolta di dati dalla macchina su potenza, umidità, temperatura e vibrazioni direttamente dalla macchina.

Grazie a sistemi Rfid, (identificazione a radiofrequenza, tecnologia che utilizza i campi magnetici per tracciare automaticamente i tag posti sugli oggetti), i tecnici sono guidati nel cambio di un componente dell’impianto. Adesso Cama punta all’edge computing, e cioè all’analisi dei dati in prossimità del luogo della loro generazione. È una tecnologia che consente la riduzione della latenza e risposte real-time, quindi il risparmio di banda e costi. Al data center, anche su Cloud, si inviano eventualmente solo informazioni già processate e almeno in parte normalizzate. Secondo Alessandro Rocca, ciò dovrebbe consentire «analisi più dettagliate sul comportamento delle macchine e l’applicazione del machine learning», ovvero l’apprendimento automatico: il sistema impara dall’esperienza, rendendosi capace di svolgere ragionamenti induttivi ed elaborando regole generali definite associando l’input all’output corretto.

L’ultima frontiera è l’intelligenza artificiale: tramite algoritmi di machine learning stiamo iniziando a monitorare valori di coppia anomali che ci arrivano dai motori, piuttosto che rilevare perturbazioni nel moto tridimensionale della meccanica di macchina, solo per fare alcuni esempi.