In che modo il paradigma di Industry 4.0 può aiutare un mobilificio specializzato nelle cucine componibili? Beh, per esempio consentendo di realizzare con efficienza produzioni in lotto 1. Magari anche senza aumentare il costo dei prodotti, anzi mantenendolo basso grazie a un sistema di automazione che utilizza componenti standard per ottenere le massime prestazioni con costi di progettazione, implementazione e gestione contenuti.

Industria 4.0 è, prima di tutto, innovazione e cambiamento. E questo in molteplici ambiti tecnologici. Ma un aspetto spesso sottostimato è che un elemento importante di innovazione consiste nel passaggio da tecnologie proprietarie a tecnologie standardizzate, quindi condivise e utilizzabili da tutti i player sul mercato. Che si tratti di tecnologie sviluppate e regolamentate ex-novo da gruppi di produttori o di cosiddetti “standard industriali”, oppure di progetti nati da un produttore e impostisi come standard di mercato, poco importa: con Industry 4.0 sembra che finalmente le aziende produttrici abbiano compreso che l’uso di tecnologie “aperte” è un vantaggio per tutti, e non solo per i clienti.

Fra le aziende che hanno abbracciato la filosofia Industry standard in tempi non sospetti – fin dalla sua fondazione avvenuta nel 1980 – c’è Beckhoff Automation, specializzata nel realizzare sistemi aperti di automazione con tecnologia di controllo basata su PC. Durante i suoi 40 anni di storia, l’azienda ha creato un completo portfolio di prodotti centrato su soluzioni di PC-based, aggiungendo soluzioni per la connettività (EtherCAT, OPC-UA, MQTT), software di automazione (TwinCAT), sistemi di azionamento (One Cable Technology e XTS) e ha allargato la sua expertise oltre i confini dell’automazione industriale, coprendo per esempio ambiti come lo smart building. L’azienda ha fatturato nel 2018 916 milioni di Euro e impiega 4.300 collaboratori nelle sue oltre 75 sedi nel mondo. La filiale italiana, con base a Limbiate e due sedi a Bologna e Padova, sfiora i 40 milioni con i suoi 50 dipendenti. Al recente Forum del Software Industriale, organizzato da Messe Frankfurt, Beckhoff ha mostrato cosa è possibile ottenere nel campo dell’automazione industriale con i sistemi standard basati su PC e con l’applicazione dei paradigmi di Industry 4.0.

L’esperienza di Nobilia

Il caso presentato riguarda Nobilia, il maggiore produttore europeo di cucine componibili, con base a Verl in Germania. La produzione di cucine componibili è estremamente complessa perché ogni singolo esemplare è diverso da tutti gli altri: le cucine sono infatti costituite da centinaia di elementi modulari (telai, ante, maniglie, accessori, elettrodomestici, piani di lavoro eccetera) da combinare diversamente in base alle richieste del cliente dettate a loro volta dalle caratteristiche dell’ambiente in cui i mobili verranno installati, dalle necessità degli inquilini della casa e dai loro gusti in fatto di materiali e combinazioni stilistiche. Per automatizzare un processo di produzione di questo tipo, che funziona di fatto costantemente a lotto 1, è necessario disporre di un’IT adeguata e di una connessione strettissima fra l’IT (e in particolare l’ERP) e l’OT, e i sistemi di controllo delle macchine di produzione. Le specifiche di progetto puntavano a realizzare capacità di tracking in tempo reale su tutto il processo di produzione delle cucine, utilizzando un codice a barre per individuare univocamente ogni parte del mobilio. Usando questo codice, i macchinari di processo potevano recuperare tutti i dati relativi alle lavorazioni richieste e alla logistica relativa al pezzo – finanche al camion sul quale andava caricato e l’indirizzo di consegna. Naturalmente, la linea di produzione andava alimentata da un magazzino di semilavorati parimenti automatizzato e in grado di fornire le parti necessarie al macchinario giusto e nel corretto ordine.

La soluzione implementata da Beckhoff e presentata al forum dall’ing. Giuseppe Lettere, Automation Product Specialist, ha potuto contare su una buona base: Nobilia infatti, che già utilizzava soluzioni di automazione Beckhoff dal 1989, pur impiegando macchinari di diversi produttori per la costruzione dei mobili, manteneva tutti i dati di produzione in un unico database centralizzato che gestiva sia gli ordinativi, sia la logistica di magazzino. Questo ha permesso di sviluppare un sistema coerente con tutti i requisiti di Industry 4.0 già nel 2014. «Quello dell’apertura del sistema è un concetto molto importante – puntualizza Lettere – perché utilizzando una piattaforma aperta, possiamo scambiare informazioni con altre tipologie di piattaforme, con altre tecnologie. Questo permette l’interoperabilità all’interno di quella smart factory. È proprio questa l’essenza di Industry 4.0».

Ma non ci si è fermati qui e il processo di implementazione è proseguito ulteriormente, automatizzando sempre di più le varie sezioni dell’azienda. Prendiamo per esempio il magazzino dei semilavorati. Esso venne dotato di veicoli trasportatori controllati dal sistema ERP in modo da permettere di inviare i gruppi di componenti alle destinazioni richieste già nell’ordine corretto e da consentirne l’ispezione, la pulizia e l’inoltro verso il sistema di immagazzinaggio intermedio da dove avrebbero in seguito raggiunto la linea di montaggio vera e propria. Il sistema, installato nella seconda metà del 2017 (senza fermare la fabbrica) utilizza 10 veicoli trasportatori, che collegano 8 diverse aree di trasporto e ben 250 sistemi a rulli. Rispetto al sistema manuale precedentemente in uso, quello automatizzato ha incrementato la produttività del 15% a parità di personale. Il sistema HMI è stato realizzato con i pannelli di controllo multitouch Beckhoff CP3924, che consentono al personale di avere sott’occhio lo stato di ogni area e la posizione di ogni parte. Il che si traduce nella possibilità di individuare e spostare ogni parte o gruppo di parti con un semplice tocco, risparmiando al personale i chilometri di spostamenti richiesti dal precedente sistema manuale.

«Questo aumento dell’efficienza non sarebbe stato possibile senza la rappresentazione realistica dell’area di trasporto con tutti i trasportatori a rulli e veicoli di trasporto sull’HMI, che è dotato di una funzione di zoom – ha dichiarato Lars Eberlei, Production and Plant Planner di Nobilia. – Mentre prima il personale addetto alle ispezioni doveva spesso percorrere fino a 14 km al giorno per trovare tutti i materiali necessari, i pallet desiderati possono ora essere facilmente trovati attraverso l’interfaccia di visualizzazione. Questo miglioramento si basa sulla perfetta interazione di tre componenti: l’automazione attraverso controllo basato su PC, la visualizzazione e il sistema utilizzato per controllare il flusso di materiale durante l’intera produzione. Solo in questo modo i dati di tutte le macchine, così come le aree di trasporto e ispezione, potevano convergere così strettamente e in modo trasparente che l’accesso alle parti poteva essere controllato in modo ottimale e, per esempio, si poteva evitare di congestionare la linea con le parti accumulate». Oggi, grazie anche al sistema di controllo messo a punto da Beckhoff, Nobilia produce ogni giorno 2600 cucine tutte diverse.

Vantaggi implementativi

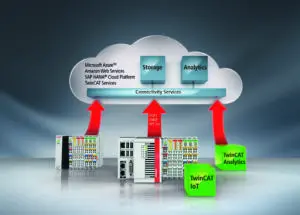

La soluzione implementata presenta diverse caratteristiche tipiche delle soluzioni 4.0: dalle comunicazioni verticali (IT/OT) e orizzontali (OT/OT) sicure all’ingegnerizzazione integrata su tutto il ciclo di produzione, dalla presenza di un sistema centralizzato di acquisizione, analisi e valutazione dei dati al sistema di controllo basato su standard aperti per l’automazione e l’IT. L’impiego diffuso di queste soluzioni 4.0 ha portato vari vantaggi rispetto alle tecnologie convenzionali. A partire dalla facilità di realizzare produzioni custom, ovvero a lotto 1 – un requisito fondamentale in questo tipo di prodotto. Altri benefici vanno da una maggiore affidabilità e disponibilità dei macchinari e dell’impianto in generale all’efficientamento della produzione,

dall’ottimizzazione della qualità di prodotti e processi alla maggiore tracciabilità delle componenti, per non citare un più rapido time to market, una maggiore competitività sul mercato globale e una maggiore soddisfazione della forza lavoro. Molti vantaggi sono specificatamente legati all’uso di tecnologie 4.0 su piattaforme standard, ovvero sui PC. Questa piattaforma consente alta produttività grazie all’elevata potenza di calcolo delle piattaforme usate e al tracking real time. Inoltre funge da base ideale per la memorizzazione dei dati in un ambiente di produzione caratterizzato dalla presenza di macchinari eterogenei. È poi possibile realizzare combinazioni standardizzate di unità di controllo, aprendo la strada a una facile modularizzazione degli impianti, che a sua volta consentirà di minimizzare il lavoro di implementazione di nuove unità e i relativi costi.

TwinCAT

Come abbiamo detto, alla base dell’architettura di controllo di Beckhoff c’è un hardware basato su piattaforme a standard industriale. Ma il vero “cervello” del sistema è rappresentato dalla piattaforma software: TwinCAT. Essa fornisce ai professionisti dell’automazione tutti gli strumenti software necessari per realizzare o espandere progetti di controllo di macchinari e impianti industriali tramite strategie IIoT. La piattaforma integra su una piattaforma centralizzata di tipo open tutte le componenti necessarie, dal controllo di PLC e motion, alla robotica, visione artificiale, HMI, machine learning. Da qualche anno, la piattaforma è stata estesa per il funzionamento in cloud, con il nome di TwinCAT Cloud Engineering. La nuova versione consente in aggiunta di realizzare e gestire facilmente progetti basati su servizi cloud, completi di sistemi di analytics e HMI. TwinCAT Cloud Engineering garantisce connessioni scalabili e sicure fra sistemi di controllo distribuiti a livello geografico, per esempio per realizzare sistemi per big data o analytics; inoltre si occupa di rendere semplice la gestione dei sistemi remoti. Ma soprattutto si occupa di far sì che i prodotti di engineering si possano instanziare direttamente sul cloud. L’accesso al sistema avviene tramite il sito web di Beckhoff, quindi basta un semplice browser senza altre componenti software ed è possibile lavorare con l’ambiente di sviluppo TwinCAT anche da piattaforme precedentemente non supportate, come i tablet.

Di fatto, la versione Cloud Engineering consente di portare in cloud l’architettura di TwinCAT, con l’unica differenza che l’utente utilizzerà per lo sviluppo un PC virtuale, invece che una macchina fisica locale. Il che comporta ulteriori vantaggi: nessun software da installare e configurare sui propri PC, possibilità di impiego di versioni diverse del software, repository centralizzato del codice sorgente e via discorrendo.

I programmatori apprezzeranno anche il fatto che le funzionalità di controllo del codice sorgente possono integrarsi facilmente con i sistemi basati su GIT e che tramite la funzione multi user l’accesso al Source Control Repository avvenga in modo pressoché trasparente. La programmazione del codice avviene sempre tramite Visual Studio, ambiente ben conosciuto dai programmatori. E se chi già progettava in TwinCAT ritroverà nella versione cloud un ambiente assolutamente familiare, chi è nuovo della piattaforma potrà contare su una cospicua serie di aiuti: da un’estesa libreria di esempi di codice sorgente a una serie di video tutorial di approfondimento organizzati per skill level. Per chi vuole iniziare il suo percorso come progettista di automazione, è anche prevista la possibilità di lavorare gratuitamente con un’istanza di TwinCAT Cloud Engineering per brevi periodi.