Beamit, azienda parmense specializzata nella stampa 3D con polveri metalliche, ha sviluppato un processo di additive manufacturing basato sulla lega di Titanio Ti6242, caratterizzato da un peso contenuto e dalla resistenza specifica ad alta temperatura:il carico di rottura della lega lavorata in additive raggiunge i 1000 Mpa, e la sua densità è di 4.5 g/cm3. Caratteristiche che rendono le parti prodotte con questa lega adatte a settori come quello del motorsport, dove sino al 2019 si utilizzavano solo parti realizzate con tecnologie tradizionali.

L’utilizzo della lega di titanio produce una riduzione sostanziale del peso senza perdere punti in termini di resistenza. Componenti destinati al motorsport, come gli scarichi fino ad oggi prodotti con superleghe di Nickel, traggono beneficio nell’utilizzo di questo materiale. La composizione del Ti6242 processato in additive risulta ideale anche per componenti destinati all’aeronautica, settore in cui la tendenza vede un progressivo incremento del suo utilizzo.

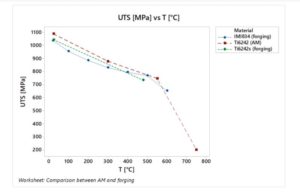

Il Ti6242 prodotto tramite Lbpf e successivamente sottoposto ad un trattamento termico di solubilizzazione (sopra la temperatura di Beta transus) e invecchiamento è stato caratterizzato mediante prove di trazione a temperatura ambiente, ma anche a 300°C, 550°C e 750°C. Dai grafici riportati, si nota che la resistenza meccanica, sia in termini di Carico di Rottura (UTS) che di Carico di Snervamento (YS) del Ti6242 prodotto in AM (in rosso) sono paragonabili se non addirittura superiori alle proprietà, disponibili in letterature, ottenute dal Ti6242 e dall’IMI834 (una delle leghe di Ti più performanti per le alte temperature) prodotti tramite tecnologie convenzionali (forgiatura). La duttilità del Ti6242 AM è confermata dai valori di allungamento a rottura (ε) ottenuti.

«I nostri sforzi sono essenzialmente tesi a posizionarci al livello in cui siamo in grado di produrre innovazione, di cambiare le regole del gioco sia dal punto di vista tecnologico sia per le applicazioni della stampa 3D», afferma Andrea Scanavini, general manager del Gruppo Beamit. «Dedichiamo molta attenzione alle esigenze dei nostri clienti e alla loro produttività, che cerchiamo di declinare nella nostra area Material and Process Engineering in soluzioni chiavi in mano per le produzioni di domani».

«La ricerca e sviluppo di nuovi materiali è da sempre un processo fondamentale per il Gruppo Beamit e siamo molto orgogliosi di essere oggi l’unica azienda in grado di offrire al mercato soluzioni tecnologiche al top specialmente in settori come il Motorsport, l’Automotive e l’Aerospaziale», commenta Giuseppe Pisciunieri, chief commercial officer di Beamit. «Essere i protagonisti di questa innovazione e partecipare con i nostri materiali ai nuovi progetti dei clienti ci stimola nel nostro percorso di crescita e ci sprona a fare sempre di più e sempre meglio».

«Lo sviluppo del processo del Ti6242 è iniziato nel 2019 attraverso un progetto di tesi in collaborazione con il Politecnico di Milano», ha dichiarato Alessandro Rizzi, materials and special process manager di Gruppo Beamit. «Il materiale si adatta perfettamente al processo Lbpf (fusione laser a letto di polvere), ma il vero punto focale per noi sono stati i trattamenti termici. Abbiamo sviluppato diversi cicli in vuoto in modo da ottimizzarne le proprietà meccaniche sia a temperatura ambiente sia ad elevate temperature mettendo a punto anche il processo integrato di High Pressure Heat Treatment».