Digital Twin o Digital Twins? Non è una questione grammaticale, ma di concetto. Perché un conto è realizzare il gemello digitale di un macchinario, un altro è il gemello di un intero impianto produttivo, inclusivo di tutti i macchinari, le componenti al loro interno, le relazioni che intercorrono fra tutti questi dispositivi (di qui il plurale Digital Twins). L’approccio di Aveva sotto questo profilo è del tipo end-to-end e, volendo, con le soluzioni della software house del gruppo Schneider Electric è possibile decidere sino a che livello estendersi. Creando un digital twin dell’intero sistema da subito, mentre viene realizzato (il caso degli impianti greenfield), o durante il revamping di un impianto brownfield. Ma anche limitandosi ad alcune componenti chiave, per poi estendere quando necessario alle altre sezioni. I gemelli digitali però sono solo una parte dell’offerta della multinazionale, che realizza anche Mes e tutti gli strumenti e le piattaforme necessari per estrarre valore dai dati: le soluzioni cloud Point Cloud Manager, o Aveva Asset Information Management, consentono di abbattere i silos informativi acquisendo informazioni da tutte le fonti, rendendole disponibili in un unico data lake e permettendo, tramite Ia e Machine Learning, di trasformare questa mole di dati in insights utili a prendere decisioni di business.

Le soluzioni di Aveva sono utilizzate in svariati settori verticali per accelerare la produzione, ridurre gli errori, abilitare scenari di manutenzione predittiva, individuare sprechi e inefficienze così da abbattere le emissioni. Ma anche per ottimizzare i processi, tanto che in ambito farmaceutico le piattaforme dell’aziende sono state utilizzate per accelerare lo sviluppo del vaccino Oxford AstraZeneca, che è stato realizzato in soli 8 mesi.

«I Digital Twin non sono mai stati così importanti e sono destinati a ricoprire un ruolo sempre più centrale nella scoperta di nuove opportunità per migliorare l’efficienza produttiva e raggiungere gli obiettivi di sostenibilità in ottica Net Zero», spiega Amish Sabharwal, Executive president della engineering business unit di Aveva, sottolineando che «la buona riuscita di un Digital Twin dipende necessariamente dalla validità ed efficacia dei dati che lo compongono. Grazie alle nuove integrazioni e alle nostre soluzioni cloud-native, i clienti intenzionati a sviluppare e potenziare i propri Digital Twin possono ora progettare, creare e gestire strutture sostenibili avvalendosi di insight data-driven in modo da ottimizzare i processi e le decisioni lungo tutta la catena del valore».

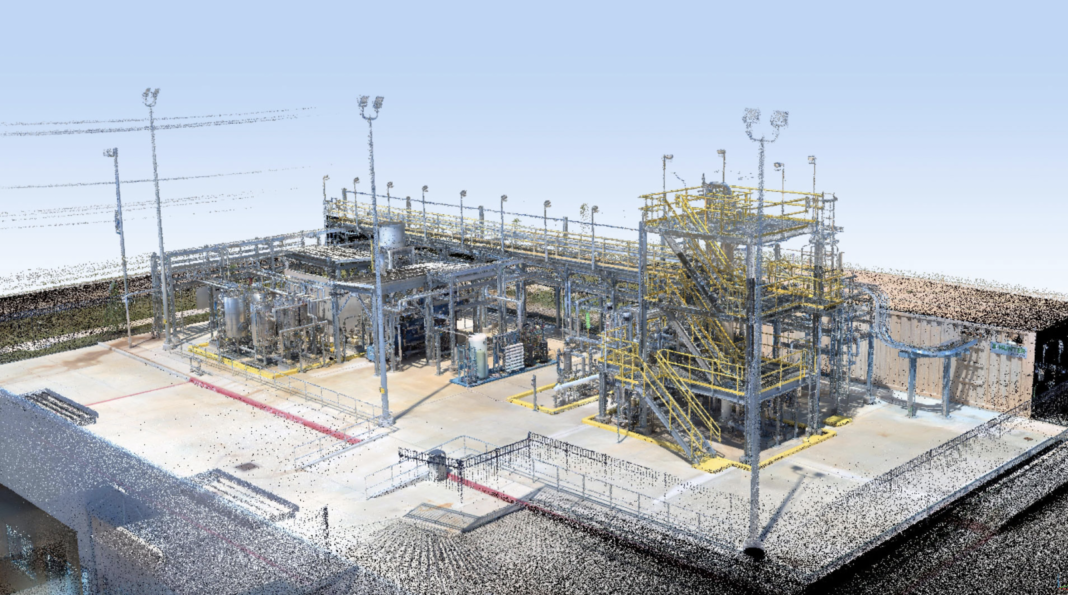

Il digital Twin di una fabbrica in 60 giorni

Recentemente Aveva ha siglato due partnership strategiche per potenziare ulteriormente la sua offerta relativa ai Digital Twin. La prima collaborazione relativa all’integrazione delle soluzioni Aveva per la gestione dei dati ingegneristici con il sistema per la gestione documentale di Assai. La seconda partnership è invece con NavVis, che realizza dispositivi di mobile mapping indossabili che possono venire utilizzati per effettuare rapidamente la scansione di un intero impianto industriale. Rapidamente quanto? Secondo Aveva, 10 volte più velocemente rispetto alle altre soluzioni presenti sul mercato. Grazie a queste nuove collaborazioni, ora Aveva dichiara di essere in grado di realizzare il Digital Twin di un intero impianto in meno di 60 giorni, pubblicando e integrando i dati delle scansioni laser con i propri dati ingegneristici e delle performance operative su Aveva Connect, la piattaforma cloud di Aveva. Il dispositivo wearable per effettuare queste scansioni si chiama NavVis VLX, ed è in grado di funzionare anche in condizioni di luce critiche, consentendo anche agli operatori la sufficiente libertà di azione per acquisire ogni dettaglio. La precisione dei dati acquisiti è di estrema importanza, dato che le informazioni risultanti verranno utilizzate anche per definire la posizione dei vari macchinari e dei sistemi di controllo, che dovranno essere facilmente accessibili. NavVis VLX assomiglia a una sorta di scafandro aperto che si posiziona sulle spalle dell’operatore e integra due sensori Lidar e quattro videocamere, per un’acquisizione a 360°. Grazie a un monitor touch screen integrato nel dispositivo, sarà possibile osservare in tempo reale i risultati della scansione.

NavVis VLX in azione

Il concetto di Model Driven Mes

Il Mes di Aveva è una soluzione presente sul mercato da circa 15/20 anni fa, ma negli ultimi tre anni l’azienda ha cambiato radicalmente approccio e ha iniziato a sposare il concetto di Model Driven Mes. «4 o 5 anni fa abbiamo iniziato a cambiare il modo di fare le cose», spiega Keith Chambers, di Aveva. In precedenza, infatti, i Mes venivano customizzati in maniera significativa e l’obiettivo era quello di risolvere specifici problemi all’interno di un singolo sito produttivo. Ora invece vogliono capire come le fabbriche possono modulare la produzione in relazione al business. Una richiesta che arriva soprattutto in settori guidati dalla domanda del cliente (tipo beverage), che desiderano avere una produzione legata alla domanda.

«Attorno al 2010 i clienti hanno iniziato a chiederci di voler estendere l’uso dei Mes anche agli altri impianti che gestivano, e abbiamo iniziato a cercare di capire cosa poter fare. Attorno al 2017, siamo usciti con il concetto di Model Driven Mes». Se prima Aveva andava dai clienti e discuteva a lungo sulle loro specifiche necessità, sulle loro particolari esigenze, analizzando i processi interni, ora l’approccio è differente ed è suddiviso in più step.

Il primo è quello della digitalizzazione dell’impianto. Successivamente, si procede con la standardizzazione, andando a capire qual è il modo più efficace per gestire i processi al suo interno. Una volta individuate le best practice, queste vengono standardizzate ed estese anche agli altri stabilimenti del cliente. Il lavoro non finisce però qui: i dati vengono acquisiti costantemente, per attivare un processo di continuous improvement. «Per vedere i primi risultati ci vuole circa un anno nell’impianto pilota. I tempi sono più brevi per i successivi stabilimenti», spiega Chambers, sottolineando però che l’implementazione è la parte più “facile”: l’aspetto più complesso è quello di riuscire a guidare il cambiamento all’interno dell’azienda.

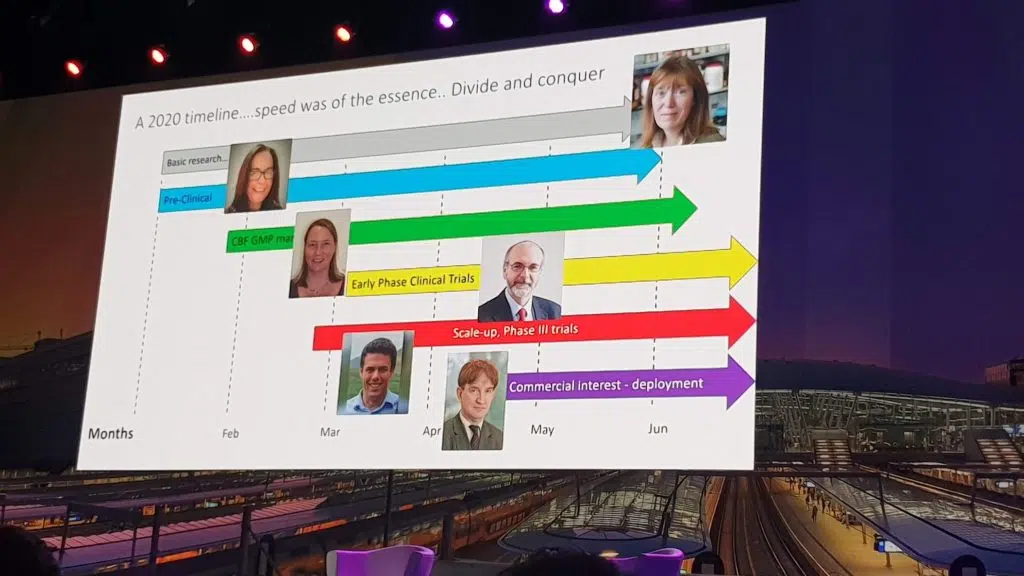

Comprimere otto anni in otto mesi: il caso del vaccino Oxford AstraZeneca

Quanto tempo è necessario per realizzare un vaccino? Nel caso di R21, vaccino contro la malaria, sono stati necessari otto anni dalla fase di sviluppo alla produzione vera e propria. Tantissimi, se si considera che la malaria solo lo scorso anno ha fatto 600.000 vittime, ma fino poco tempo fa, sembrava non esistessero alternative. Poi è arrivato il Covid, ed è stato chiaro che per contrastarlo l’unica soluzione era accelerare enormemente i tempi in tutte le fasi, ottimizzando i processi, aumentando gli investimenti economici e facendo leva sui dati. La dottoressa Catherine Green della Oxford University, insieme ad altri colleghi e ricercatori, è riuscita a rendere disponibile il vaccino Oxford AstraZeneca in soli otto mesi. Per farlo si è appoggiata alle soluzioni di Aveva e si è concentrata, insieme al suo team, su questi cinque punti:

- Usare tecnologia moderna

- Eliminare tutti i tempi morti (comunicando in maniera diretta e veloce coi regolatori)

- Far lavorare più team in parallelo, così da ottimizzare ulteriormente i tempi

- Spendere di più

- Correre maggiori rischi.

Va sottolineato che sotto il profilo dei rischi, Catherine Green intende solo quelli economici: le aziende farmaceutiche hanno dovuto essere meno prudenti sotto il profilo de ritorno dell’investimento. Non erano invece accettabili rischi per la salute dei pazienti o reputazionali. Sicuramente ad accelerare questi processi hanno contribuito nuovi metodi per le analisi del genoma, ma le tecnologie per l’analisi dei dati e la connettività sono state estremamente importanti per il successo.

La questione competenze: il punto di vista di Aveva

«La nuova Aveva è lo specchio di quello che è la realtà industriale di oggi: saper far fronte a tutte le esigenze dei clienti. Li seguiamo in tutte le fasi, dall’engineering alle operation», spiega Maurizio Galardo, chief technologist XR Visualization di Aveva, specificando che nei pochi ambiti dove la multinazionale non ha competenze dirette entrano in gioco i suoi partner, fra cui Schneider. «Possiamo seguire tutte le fasi, dalla simulazione alla costruzione dell’impianto, inclusa parte elettrica e meccanica. Una volta costruito si passa al momento dell’acquisizione dei dati in real time e diamo al cliente tutti gli strumenti per lavorare già dal giorno 1», aggiunge Luca Branca, sales director di Aveva.

Se all’interno di Aveva le competenze non mancano, non è però detto che valga lo stesso per i clienti: considerato l’alto livello tecnologico delle soluzioni proposte, non è infatti detto che gli acquirenti e la loro forza lavoro abbiamo già maturato l’esperienza necessaria. Un problema che secondo Branca è, oggi, relativo. «Noi ragioniamo a livello di prodotto e offriamo una soluzione finale che l’utente deve limitarsi a utilizzare, non deve ulteriormente sviluppare. Il nostro obiettivo è quello di dare in mano sempre qualcosa facilmente utilizzabile». Nel caso servano ulteriori espansioni, Aveva è poi in grado di mettere a disposizione dei clienti i suoi tecnici per ulteriori aggiornamenti delle piattaforme. Prima di arrivare a questo però c’è stato dietro un forte impegno: «abbiamo fatto un lavoro per capire chi sono le persone di riferimento in azienda, in modo da strutturare le applicazioni in modo che possano essere verticali per queste figure. Siamo indirizzati nella direzione di “sistema di sistemi”. Le nostre piattaforme vanno a integrare sistemi multipli, che vengono singolarmente gestiti da varie personas [le figure di riferimento nello specifico ambito]». In pratica, i singoli sistemi che compongono le piattaforme sono sviluppati per essere compresi e utilizzati dalle figure di riferimento interne alle aziende clienti, che hanno sicuramente già acquisito esperienza nel loro specifico ambito. Il “collante” di tutto, la piattaforma, è invece di facile comprensione e utilizzo da parte di tutte le figure.

Il Pnrr è una grande opportunità ma…

I fondi erogati negli scorsi anni per la transizione 4.0 hanno dato un’enorme spinta alla digitalizzazione del settore industriale italiano e ora sono in arrivo ancora più finanziamenti agevolati con Pnrr. Non è però così scontato che sia semplice ottenerli perché «sono una grande opportunità se chi deve chiedere qualcosa ha ben chiaro cosa desidera», spiega Galardo. «Non è ancora così per tutti. Io la vedo [come opportunità] soprattutto sui lavori di manutenzione», intesa come infrastrutture quali strade e ponti. Il problema è prevalentemente burocratico, secondo Galardo, perché è ormai praticamente scontato che qualsiasi lavoro di questo tipo necessiti del digitale, ma bisogna capire «se è possibile sbloccarli o poterli utilizzare per questo tipo di interventi». L’attuale situazione è molto complessa, anche a causa del conflitto, ed è «naturale che se dobbiamo reagire alla carenza di cereali, è ovvio che i fondi verranno indirizzati a questo».

Questa complessità non frena però le ambizioni di Aveva in Italia, che come spiega Silvio Rugolo, senior vice president presales di Aveva, che ha come missione quella di ampliare la base clienti. «Noi facciamo sia demand fullfillment sia demand generation», che significa rispettivamente soddisfare le specifiche richieste di un cliente e “creare” la domanda, proponendo direttamente soluzioni che possano migliorare l’efficienza o la produttività del cliente nella sua specifica industria. La forza vendita di Aveva è strutturata per questo: capire le esigenze e proporre al cliente soluzioni alle quali magari non aveva ancora pensato. L’obiettivo? «Accelerare la crescita, di tanto», a livello globale. E secondo Rugolo sono ben posizionati grazie alla loro esperienza sui digital twin, “un settore che sta crescendo tantissimo, come indica anche Gartner». La nota azienda di analisi di mercato prevede infatti che entro il 2023 un’azienda di dimensioni medio/grandi su quattro fra quelle che hanno adottato l’IoT investirà sui gemelli digitali e che nel 2031, il mercato dei digital twin varrà 183 miliardi di dollari. E Aveva vuole cogliere questo momento favorevole: «stiamo valutando di creare un gruppo interno dedicato allo scale-up del concetto di digital twin». Anche perché secondo Rugolo il concetto di gemello digitale è ancora piuttosto vago «C’è chi intende per digital twin tutto quello che fa Aveva un modello completo dello stabilimento e chi invece intende solamente la gestione delle informazioni di un asset», e quindi bisogna anche saper intendere le esigenze del cliente e capire sino a dove vuole e può spingersi.

I clienti su cui punta maggiormente Aveva al momento sono quelli che operano nel settore dell’oil & gas perché sono industrie che stanno cambiando radicalmente la loro forma e, cosa non scontata in altri ambiti, hanno a disposizione le risorse, anche economiche, per gestire la transizione energetica. Non è certo l’unico focus: Rugolo cita anche l’ambito delle smart city e il manufacturing, un settore dove Aveva ha ampi margini di crescita grazie all’acquisizione di Pi System. «Abbiamo creato un team di industry expert che avrà il compito di far crescere Aveva nei vari settori». Altro elemento che secondo Rugolo aiuterà a raggiungere gli obiettivi di crescita è il focus sul SaaS, cioè convertire i clienti che hanno acquistato le soluzioni a una logica a consumo.