Dove si realizzano, si assemblano, si verniciano le pinze di Brembo? Con quali tecnologie? Dove si svolge il controllo di qualità, e come si svolge quello di processo? A Curno (Bergamo) ci sono tre stabilimenti, ognuno dei quali legato ad un business dell’azienda: auto, moto e racing. Il primo dispone di tre building: montaggio, magazzino e lavorazione meccanica, dove si svolgono anche i trattamenti superficiali. Peraltro, in questo impianto si dà vita a un’altra fase strategica per Brembo: c’è il reparto di produzione delle pastiglie, tra le quali quelle in carbonio ceramico – che insieme ai dischi nello stesso materiale prodotti a Stezzano e in Germania fanno di Brembo uno specialista in questo settore. Per tutte queste motivazioni, Industria Italiana ha realizzato un “viaggio” a Curno.

Un viaggio nella produzione di particolare rilievo, visto che Brembo – guidata dal Presidente Esecutivo Matteo Tiraboschi e dall’ad Daniele Schillaci – investe il 6% del fatturato in R&D; ed è l’azienda che per prima ha portato sul mercato i freni in carbonio ceramico, e a breve anche i sistemi frenanti Sensify, la soluzione che combina pinze, dischi e materiali d’attrito con software, intelligenza artificiale e algoritmi predittivi. Puntando su leggerezza e alte prestazioni, ha conquistato il mercato di alta gamma, e vanta clienti come Ferrari, Porsche, Mercedes, Aston Martin e Bmw.

Soprattutto, emerge un altissimo grado di automazione: sono operative isole di lavorazione dove il personale è dedicato esclusivamente alla supervisione di processo, e al ripristino delle strutture in caso di fermi. Tutta l’attività materiale è realizzata da robot antropomorfi; è quella che risponde ai volumi più alti, e al minor numero di codici. Tutto il controllo di qualità viene poi realizzato grazie ad un sistema informatico di supporto, che guida le azioni degli operatori passo dopo passo, secondo uno schema che non ammette errori. In questo viaggio siamo stati accompagnati dal responsabile della produzione dello stabilimento auto di Curno Simone Albani.

Un passo indietro: prima di Curno

Prima della produzione, c’è la fase di sviluppo delle pinze di Brembo. Si tratta anche di applicare l’analisi strutturale per ottimizzarne la progettazione e valutare la resistenza dei componenti; di svolgere le prove di durata, con applicazione di imponenti pressioni e temperature estreme; di controllare la rumorosità, le vibrazioni e la ruvidità; di valutare l’impatto delle polveri e di ricercare i materiali più performanti e innovativi. Tutta questa attività si svolge al Kilometro Rosso di Stezzano, parco scientifico e tecnologico fondato dall’attuale presidente emerito di Brembo Alberto Bombassei. È qui che Brembo ha i suoi laboratori, di ricerca avanzata e i banchi per i test statici e dinamici. Industria Italiana ha realizzato un apposito “viaggio nell’innovazione di Brembo”, reperibile qui. Le fonderie di Brembo sono invece a Mapello (Bergamo).

Curno: la produzione delle pastiglie per i freni

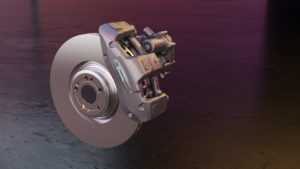

Com’è noto, l’effetto frenante si ottiene premendo le pastiglie sul disco freno. Le prime sono sostanzialmente inserite nella pinza freno, mentre il disco è montato sul mozzo della ruota. In pratica, quando il guidatore schiaccia il pedale, le pastiglie convergono nella direzione del disco. Ovviamente, queste ultime sono soggette ad usura. Ma come sono fatte? A Curno c’è un reparto di produzione appositamente dedicato. Le pastiglie sono realizzate miscelando polveri diverse, per ottenere il “materiale d’attrito”. Le mescole che vengono normalmente utilizzate negli impianti frenanti sono classificate in due sole famiglie, organiche e sinterizzate. La chimica del materiale da attrito è naturalmente diversa da produttore a produttore, si può comunque descrivere in linea di massima la composizione delle due famiglie di mescole.

Le pastiglie sinterizzate sono composte da polveri metalliche, agglomerate tra loro attraverso un processo di sinterizzazione privo di collanti: il coefficiente d’attrito è legato alle polveri metalliche utilizzate. I lubrificanti aggiunti al composto iniziale assicurano una frenata costante e priva di strappi mentre gli abrasivi servono a tenere puliti i dischi, rimuovendo i depositi sulla fascia frenante. Nella classe delle pastiglie organiche rientrano tutte quelle che non sono definite sinterizzate e ciò spiega la presenza sia di quelle in carbonio ceramico che delle carbon-tech. Le resine leganti sono il loro elemento principale ma anche le pastiglie organiche contengono lubrificanti e abrasivi, per assicurare gli stessi benefici offerti anche sulle pastiglie sinterizzate. Alcune pastiglie sono montate nelle pinze di primo impiante, altre sono vendute a ricambio.

Curno: le isole di lavorazione delle pinze freno e l’automazione

Ce ne sono di due tipi. Quelle “manuali” per volumi più bassi e per un numero di codici molto alto (ad esempio, nel caso di lavorazioni per case automobilistiche di alta gamma) dove si fanno le fasi della lavorazione meccanica, della fresatura e dei lavori interni; gli operatori svolgono la sbavatura dei pezzi e tolgono i residui. Le seconde sono invece completamente automatizzate. Sono quelle per volumi più alti e per un numero di codici ridotto. Qui il personale è dedicato alla supervisione, al controllo di qualità, al ripristino delle strutture in caso di fermi. I robot sono per lo più antropomorfi; per ognuna delle otto isole di lavorazione ce ne sono tre o quattro. In verniciatura sono operativi altri 10 robot.

Curno: il controllo qualità delle pinze freno

In tutte le isole gli operatori devono svolgere un controllo qualitativo sui pezzi. C’è un sistema informatico di supporto che guida e aiuta gli operatori nelle singole operazioni, step dopo step, indicando anche gli strumenti da utilizzare. Successivamente, i pezzi sono misurati automaticamente e a frazioni di millimetro da apposite macchine, perché devono rispondere ai rigorosi requisiti della Case Automobilistiche. «Il software è fornito da aziende esterne, e poi customizzato in base alle nostre particolari esigenze. Pertanto, si può dire che in questo stabilimento di software standard non ce ne siano» – afferma Albani.

Curno: il lavaggio

Una volta prodotte, le pinze sono sottoposte ad un lavaggio ad altra pressione, che viene effettuato da speciali macchine, robot che indirizzano il getto d’acqua. «È una fase molto importante, perché all’interno del circuito idraulico non possono rimanere trucioli o altri piccoli detriti in grado di compromettere il buon funzionamento del prodotto finale» – afferma Albani. Una volta che le pinze sono lavate, sono appese su appositi telai che vengono trasferiti all’impianto di ossidazione. Il pezzo ossidato, quando è stato oggetto di specifici lavaggi con un processo elettrochimico, assume un colore neo o “alluminio”. I pezzi vengono inseriti in un contenitore. A questo punto il flusso si divide, perché alcuni pezzi vanno in verniciatura, altri in montaggio, se questa non è prevista.

Curno: la verniciatura

L’idea di colorare le pinze, poi, è nata in Brembo trenta anni fa e nel tempo è diventata una vera e propria firma, che rende i prodotti di questo marchio riconoscibili a colpo d’occhio. Il colore non è casuale: ogni costruttore ha delle richieste particolari. Le pinze possono essere verniciate di colore nero, blu, grigio, verde, bianco, rosso e giallo. Ma a catalogo, Brembo ha più di cento colori, e alle volte vengono scelti in rapporto al modello di veicolo. Ad esempio, per i veicoli elettrici di alcuni clienti i colori sono generalmente diversi da quelli per i veicoli a combustione interna.

I pezzi vengono caricati su navette automatizzate che portano i pezzi in una cabina, dove si svolge la verniciatura vera e propria

Sostanzialmente, questa avviene grazie ad un erogatore di polvere: per effetto elettrostatico questa aderisce alle pinze. In seguito, i componenti vengono inseriti in un forno, dove l’adesione della polvere diviene definitiva. A questo punto c’è una fase manuale: si tratta di applicare dei loghi con la serigrafia. Sono gli operatori che prelevano i pezzi, fanno l’operazione e poi li inseriscono in un forno, per una completa integrazione. Ora il prodotto è finito, e va diretto verso l’assemblaggio. I pezzi, in realtà, sono diretti in magazzino; da qui saranno richiamati per l’assemblaggio.

Curno: il controllo di processo

Il controllo di processo è realizzato con un pacchetto Erp, (“pianificazione delle risorse d’impresa”) un software di gestione che integra tutti i processi di business rilevanti di un’azienda e tutte le funzioni, ad esempio vendite, acquisti, gestione magazzino, finanza, contabilità. La struttura è anche dotata di un sistema informatico, che serve per controllare la fabbrica e allineare la produzione. «La programmazione dei robot è tuttavia stand alone, a bordo linea.» – afferma Albani. «Le macchine sono tutte connesse con il Cloud: raccogliamo i dati sulla produzione e sui risultati dei collaudi» – continua Albani.

Curno: il montaggio

Qui c’è anzitutto una prima fase manuale dove gli operatori assemblano il tubo rigido e il tappo di spurgo. Poi, in un’isola robotizzata, il pezzo è marcato in Dmc (un codice a barre bidimensionale a matrice, composto da celle – o moduli – bianche e nere disposte all’interno di uno schema di forma rettangolare o quadrata): la linea, così “registra” la storia della pinza, con la tracciabilità. Se poi per la pinza sono previste le boccole, viene svolta una fase per la loro integrazione. A quel punto, viene svolto un primo test di collaudo. Segue una fase di ingrassaggio della sede dei pistoni. Dopodiché, in un’isola robotizzata, viene svolto l’inserimento automatico delle guarnizioni. In questa fase i pistoni sono assemblati all’interno della pinza. Perché il lavoro proceda correttamente, gli operatori devono essere in grado di leggere il Dmc. Segue una seconda fase di collaudo nella quale si verifica che la guarnizione sia stata montata in modo corretto. Se le pinze sono verniciate, come si accennava, a questo punto il ciclo si interrompe e queste sono dirette alla verniciatura liquida; se sono ossidate, il flusso va avanti.

A questo punto inizia il completamento del test di sicurezza, con prova ad alta pressione e a vuoto. Al termine del test, gli operatori assemblano tutti i componenti della pinza: molle, pastiglie, segnalatori di usura, perni e altro. L’attività è manuale, ma anche qui è guidata e gestita dalle macchine: le operazioni devono avvenire sulla scorta di una precisa sequenza, che corrisponde ad una corretta serie di scansioni dei codici. C’è anche un sistema di visione che verifica che tutti gli elementi siano stati assemblati in modo giusto. Alla fine si svolge un ultimo test, detto di “massimo ingombro”. Si realizza una “bandiera”, e cioè una sorta di calibro di controllo: replica le dimensioni del disco e del cerchio intero, per garantire che il cliente possa montare le pinze nell’assale in vettura. Quindi il prodotto viene imballato e indirizzato al magazzino spedizioni.

(Ripubblicazione dell’articolo del 18 maggio 2023)