L’automazione industriale non è certo una novità: già dalla fine degli anni ’50, infatti, si iniziarono a meccanizzare dei processi che prima venivano integralmente affidati all’uomo. Di più: lo stesso motore a vapore di James Watt in qualche modo sostituiva la macchina all’uomo. Dunque, ad almeno 60 anni di distanza dall’introduzione del termine in maniera massiccia nel nostro vocabolario – e nel mondo del lavoro – che cosa c’è ancora da dire e da raccontare? In verità, moltissimo.

L’automazione industriale, infatti, ha continuato ad evolversi tramutando sempre più da mera sostituzione dell’uomo, ad esempio nelle catene di montaggio, a vero e proprio complemento del lavoro. E la pandemia da Coronavirus ha ulteriormente accelerato questo processo, costringendo le fabbriche a una transizione in cui la remotizzazione dei processi produttivi e la gestione delle attività più pericolose da parte delle macchine (sanificazione degli ambienti, trasporto di campioni biologici potenzialmente pericolosi) sono passate dall’essere un “plus” a parte integrante del “new normal”.

Per questo motivo, Sps Italia ha organizzato un convegno dal titolo “Le nuove frontiere dell’automazione: l’integrazione tecnologica e la collaborazione tra sistemi”. In questo appuntamento si è cercato di indagare il nuovo paradigma manifatturiero, ovvero intelligente e digitale. Il nocciolo della questione è rappresentato dall’integrazione di tecnologie, processi e modelli di business in grado di innovare in modo significativo le operazioni delle imprese. Il punto di partenza è una progettazione intelligente dell’intero processo che valorizza le tecnologie. Per capire meglio quali siano state le innovazioni portate durante l’ultimo periodo, si è deciso di coinvolgere sei partner per sei diversi case study: Siemens, Festo, Keba, Novotic, Telestar e IoLink. Ognuno di essi ha potuto mostrare una nuova angolazione nell’innovazione dei processi di fabbrica.

Siemens

Per il più importante Oem europeo, il tema di maggiore impatto è sicuramente quello di riuscire a trovare gli errori di ricostruzione del segnale. Per fare questo, Siemens ha scelto di sviluppare un sistema basato sulle reti neurali. «La rete neurale – ci spiega Davide Maffei, Technical Sales Support Professional Edge&AI dell’azienda – consente di analizzare il segnale e di conseguenza, a riconoscere nel tempo se lo stato della macchina sta degenerando verso un’anomalia che si può a quel punto gestire. Con gli algoritmi tradizionali servirebbe un sistema particolarmente complesso per riuscire a capire di che cosa si tratti e quale sia il segnale errato». Ma grazie al deep learning si possono “anticipare” le lancette del riconoscimento fino a 10 minuti prima rispetto all’errore vero e proprio. E, a mano a mano che si avvicina il momento del “fault” diventa sempre più facile prevederlo ed evitare di incorrere negli stop di produzione.

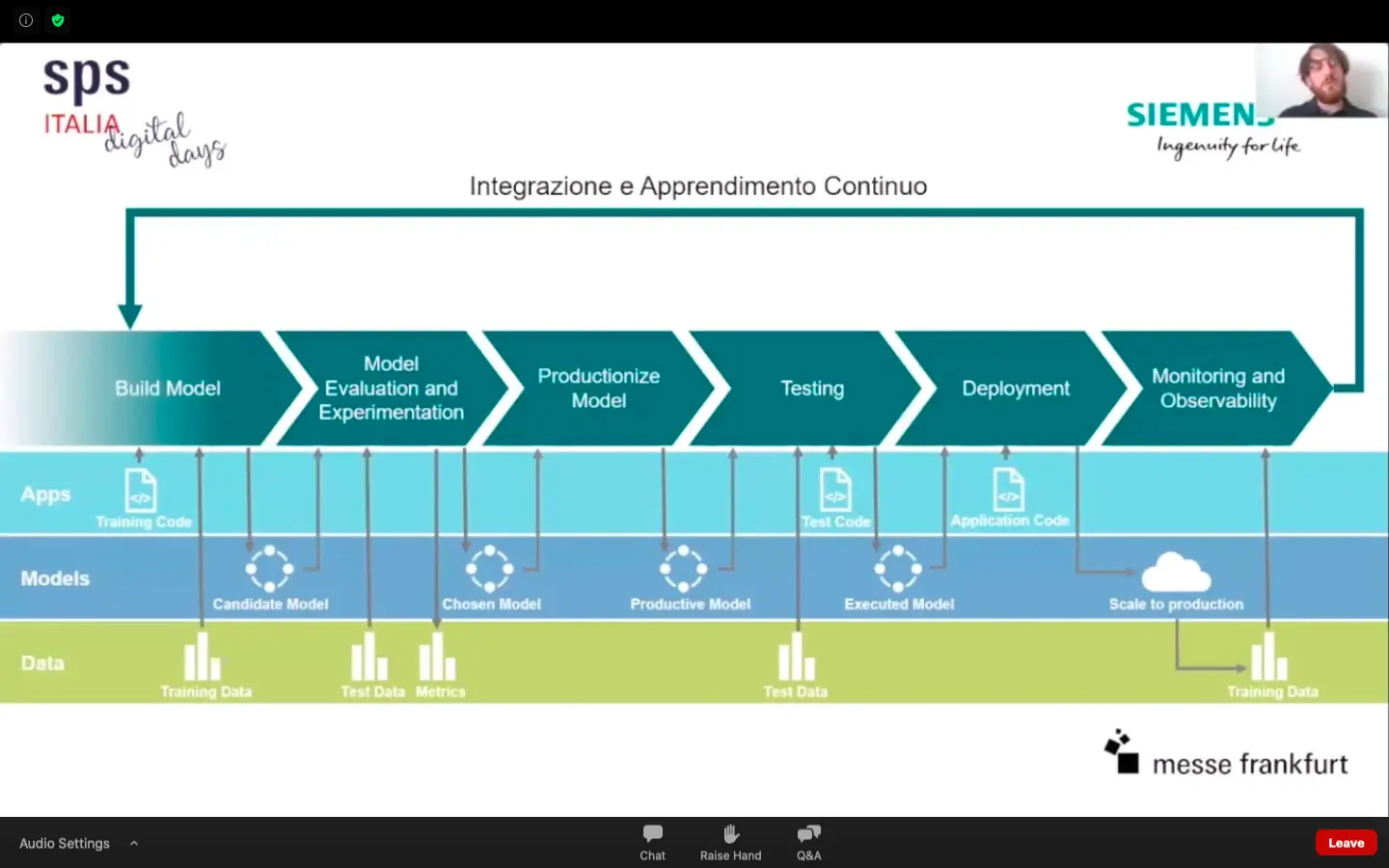

Un altro caposaldo su cui poggia la concezione di nuova automazione di Siemens è quello di apprendimento continuo, cin una continua generazione e verifica dei dati attraverso cinque fasi diverse: la costruzione del modello, la sperimentazione, la fase di test, la fase di sviluppo e la fase di monitoraggio. Un ciclo continuo che può funzionare grazie al combinato disposto tra dati e deep learning, con un’implementazione on edge che garantisce per ogni modalità e per ogni occorrenza che si stia scegliendo il modello migliore.

Festo

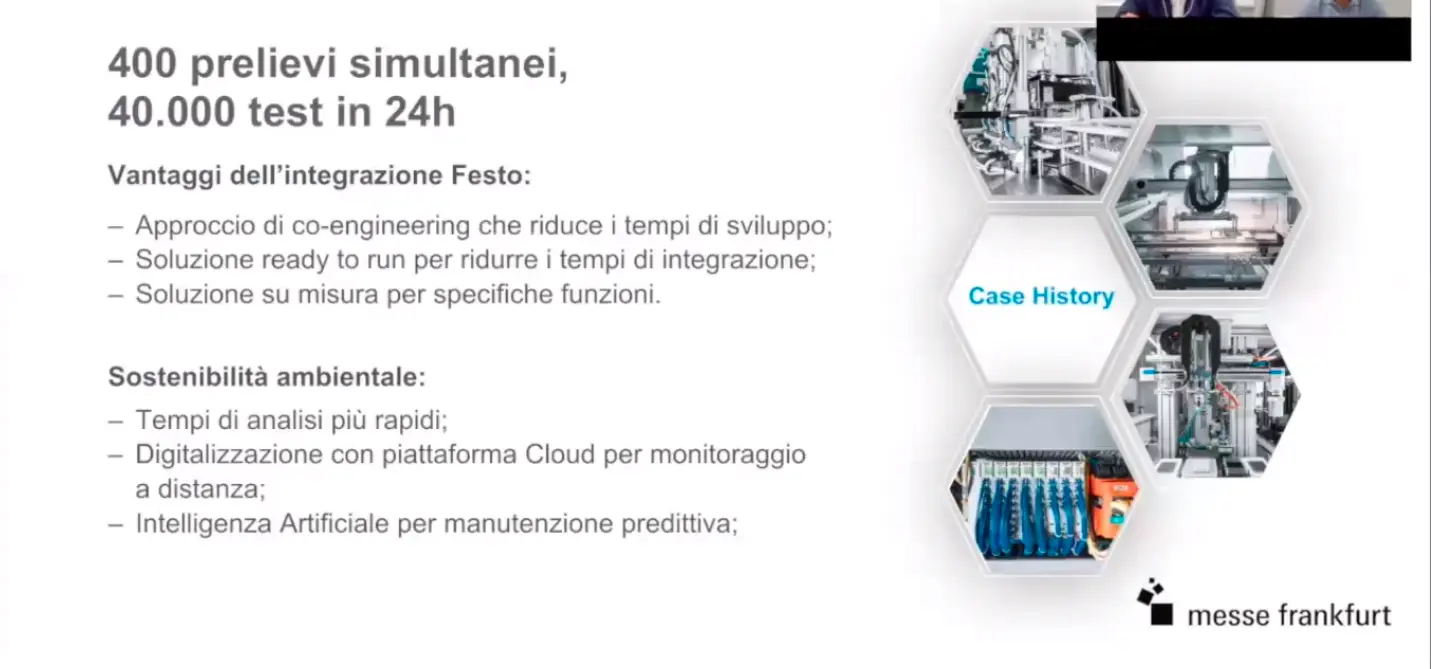

Come si diceva all’inizio, l’automazione industriale non è esattamente una novità. Tra i pionieri del comparto figura sicuramente Festo, in Italia dal 1956 e tra i principali player in almeno quattro comparti: pneumatica, automazione elettrica, automazione di processo e soluzioni smart. Negli ultimi anni – e a maggior ragione dopo l’arrivo della terribile pandemia causata dal Coronavirus – Festo, che investe abitualmente l’8% del proprio fatturato in ricerca e sviluppo, ha deciso di concentrarsi anche su altre industry. In particolare, sull’efficienza energetica, sulla digitalizzazione e sull’healthcare. «Il nostro case study – ci spiegano Loris Scalzo e Antonio Epifani, rispettivamente Head of LifeTech e Product Market Manager Electrical Automation dell’azienda – è la realizzazione di una soluzione automatizzata che garantisce di processare 40mila test in 24 ore e 400 prelievi in simultanea. Il tutto è stato reso possibile grazie a un approccio integrato che riduce i tempi di sviluppo. Non solo: grazie ai moduli di intelligenza artificiale che abbiamo integrato, possiamo garantire tempi di analisi più rapidi, manutenzione predittiva e monitoraggio a distanza tramite la piattaforma cloud». La pandemia, d’altronde, ha indicato a Festo che la situazione di emergenza sanitaria e di allerta porterà a un incremento delle richieste di analisi, soprattutto per quanto concerne il monitoraggio delle infezioni da Covid. Per questo, l’azienda ha scelto di specializzarsi in questo nuovi settore perché avrà un enorme futuro.

Keba

La connettività all’interno degli stabilimenti è uno strumento fondamentale diventato quasi una commodity. È naturale pensare a reti lan che consentano di realizzare lo scambio dei dati e di guidare le informazioni on edge. Ma troppi cavi per la fabbrica potrebbero rappresentare un ostacolo, invece che una soluzione. Da qui la necessità di impiegare una tecnologia di safe wireless. «Ha sicuramente grandi vantaggi – ci spiega Gianluca Mangialardo, Motion Technology Specialist di Keba – in primo luogo flessibilità, ergonomicità, usabilità. Inoltre, consente di evitare gli ingarbugliamenti e il rischio di “intrappolamento” tipici dei cavi, che possono generare il processo produttivo. Invece, il wireless garantisce maggiore mobilità all’operatore. Keba garantisce l’usabilità dei dispositivi con soluzioni pendant e di accoppiamento senza più la necessità di password o “token”». Il safety wireless, inoltre, garantisce una rapida diagnosi dell’intera area di lavoro, perché il pannello mobile deve autodiagnosticare la distanza dal punto di pairing. Se il dispositivo si allontana oltre lo spazio designato come area di lavoro, viene inizialmente data segnalazione tramite un feedback tattile e ottico. Se il dispositivo si allontana ulteriormente viene dato il comando di stop.

«Un altro aspetto interessante – aggiunge Mangialardo – è la riduzione del carico cognitivo. La soluzione di interfacciamento deve prevede ausili all’operatore per permettergli, in istante, di conoscere a quale macchina o parte di essa ha fatto l’accoppiamento del pannello; a quale distanza si trova dal punto di pairing; che operazioni deve fare per collegare il dispositivo safe wireless a un’altra macchina o parte di essa». Finora le tecnologie disponibili per la trasmissione del segnale sono tre: le connessioni cablate, che hanno grande disponibilità e minimi tempi di reazione ma anche un ingombro non indifferente; le connessioni Bluetooth che hanno tempo di latenza basso ma non sono adatte allo scambio di dati a causa della limitata capacità di trasmissione; le connessioni WiFi che sono preferite per lo scambio di grosse moli di dati ma hanno tempi di latenza piuttosto significativi. Per questo, Keba ha ideato una soluzione “mista”, che prevede l’utilizzo di tecnologie di comunicazione standard e normalmente utilizzabili in ogni Paese. La tecnologia Rfid, ad esempio, viene usata per la selezione del punto di pairing mediante richiesta e semplice avvicinamento del dispositivo; il bluetooth per la trasmissione dei segnali di safety e il WiFi per lo scambio dei dati di processo in condivisione di ogni tipo di standard industriale.

Novotic

Un altro caso presentato durante l’appuntamento organizzato da Sps è quello di Novotic applicato allo stabilimento di Bonfiglioli per la produzione e realizzazione di riduttori epicicloidali. Obiettivo: aumentare la produttività, standardizzare i processi produttivi, ridurre i tempi di assemblaggio e avviare un progetto che possa essere la base per ulteriori sviluppi futuri. «Abbiamo creato – ci spiega Manuel Todesco, Chief Technical Officer di Novotic – un impianto che riducesse il Takt Time a 100 secondi e a zero il tempo di setup. Già questo è un aspetto fondamentale perché questo fattore incide in maniera incredibile sulla resa della macchina. Inoltre abbiamo stretto una partnership con Autodesk per la realizzazione di strumenti per la realtà virtuale, in modo da poter visualizzare la linea prima di realizzarla avendo un approccio a 360°. Non solo: per quanto ci riguarda, una fabbrica di moderna concezione prevede anche il benessere dell’operatore. Per questo nel nostro approccio integrato abbiamo previsto postazioni ergonomiche e interfacce semplici per garantire il benessere dell’operatore. Per quanto concerne le tecnologie abilitanti, tramite Novotic Configurator abbiamo garantito soluzioni software per connettere la linea con il sistema di fabbrica e favorire l’auto-programmazione delle macchine. Infine, Ai e Ml vengono impiegate per realizzare soluzioni che possano migliorare e rendere i processi sempre più performanti per arrivare a produzioni competitive e di qualità».

Telestar

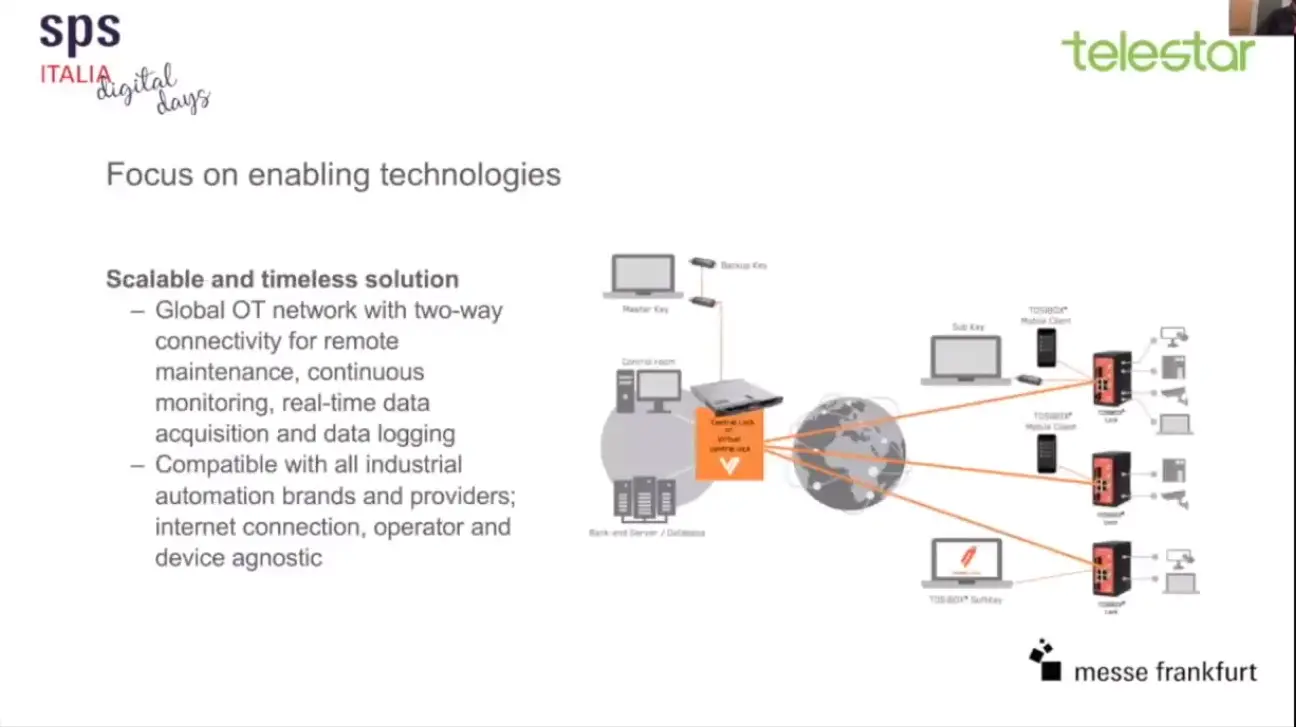

Altro case study particolarmente interessante è quello di Telestar e della soluzione messa a punto per Tosibox, azienda finlandese che si occupa di crittografia e firewall per i device aziendali. Inizialmente, questo processo veniva realizzato impiegando router tradizionali, ma a causa dell’aumento esponenziale dei punti di accesso, la cyber security non è più stata garantita automaticamente e si è reso necessario lo sviluppo di una nuova soluzione. «Abbiamo portato diverse idee – ci spiega Simone Dal Toso, Product manager di Telestar – tutte focalizzate sulle tecnologie abilitanti. I fattori di protezione erano serializzati in fabbrica e il “lock” veniva accoppiato alla macchina on site. Una volta connesso il lock, bastavano pochi secondi per garantire la sicurezza del macchinario. Questa connessione a due fattori ha diversi vantaggi: in primo luogo tutti i device hanno lo stesso Ip; poi si permette la manutenzione predittiva; è molto più facile raccogliere i dati. Infine, in un’ottica di sostenibilità, si riduce la “carbon footprint”.

IoLink

Domanda: se la meccatronica è già di per sé un’evoluzione della meccanica, come si fa a renderla ancora più intelligente? Come si può fare in modo che una valvola idraulica, già dotata di elettronica, diventi smart? «Servono diversi fattori – ci spiega Serena Fortunati, Referente Centro di Competenza IoLink – e in primo luogo citerei la parametrizzazione intelligente perché supportata da un software. Segue l’importanza dei cicli ottimizzati ed efficienti e un monitoraggio dello stato di salute della valvola stessa per l’individuazione della possibile causa del guasto. IoLink consente una rivoluzione copernicana nella fabbrica. Perché garantisce uno standard di comunicazione digitale bidirezionale, compatibile con la maggior parte dei bus di campo e con la gestione dei profili». I dispositivi IoLink hanno un unico cavo per alimentazione e logica, a 3 o 5 fili e non schermato, garantendo maggiore adattabilità e facilità di gestione.