Nonostante i piani di Elon Musk per terraformare Marte, al momento e per i prossimi 100 anni non c’è un pianeta B dove trasferirsi se il nostro diventa inospitale. Ancora una volta, la tecnologia è chiamata a fornire gli strumenti necessari per compiere questa ennesima rivoluzione industriale. Fra le aziende che offrono strumenti di simulazione, Autodesk ha un ruolo non indifferente, testimoniato da ingenti investimenti condotti negli ultimi 15 anni, sia in acquisizioni che in R&D.In particolare, strumenti come Moldflow consentono ai produttori di oggetti in materiale plastico di rendere maggiormente ecocompatibile sia la fase di progettazione di nuovi prodotti, sia quella di creazione dei tool per la produzione. Per le aziende “fare la propria parte” vorrà dire, per esempio, utilizzare dove possibile materiali riciclati, usare energia rinnovabile.

«Dovremo produrre di più, utilizzando meno risorse, e facendolo in modo migliore» sintetizza Daniela Paris, sales specialist di Autodesk. Secondo Paris, che riporta i risultati elaborati dal gruppo Sustainability di Autodesk, la maggior parte delle esigenze di progettazione e produzione attuali e future rientrano in tre tendenze chiave: Produttività e circolarità dei materiali, che include le “tre R”: Riduzione degli sprechi, Riuso e Riciclo; Produttività energetica e produzione intelligente, con impiego sempre maggiore di IoT e Ia al fine di ridurre i fermi macchina e le inefficienze; Gestione responsabile della supply chain, che gioca un ruolo fondamentale – 1 persona su 5 lavora nella logistica, e fino all’80% delle emissioni di CO2 necessarie per produrre qualcosa sono dovute alla supply chain.

All’interno di questo quadro, le aziende sono alle prese con continui cambiamenti: per esempio per introdurre un nuovo prodotto, oppure per personalizzare secondo le richieste della clientela i prodotti esistenti, fino ad arrivare al fenomeno della “personalizzazione di massa”, in cui si arriva a produrre a “lotto 1” per soddisfare le esigenze di singoli clienti. «Rispetto al passato, cambia la tipologia di domanda, e le aziende cercano sempre più di ridurre costi e sprechi, mantenendo un’alta qualità e producendo prodotti e servizi sempre più sostenibili durante il loro intero ciclo di vita, in linea con i principi dell’economia circolare».

Perché serve essere sostenibili: il caso Comelit

Questi cambiamenti si manifestano anche nel settore plastico manifatturiero. Il processo di produzione è sempre più complesso, il tempo di commercializzazione e di consegna al cliente tende ad allungarsi e la scoperta di eventuali problemi in uno stampo provoca ulteriori perdite di tempo, di denaro e spesso anche di materiali. Comelit è un’azienda con sede in Val Brembana, che è fra i maggiori produttori mondiali di sistemi di citofonia, e negli ultimi anni ha allargato i suoi interessi anche ai sistemi di videosorveglianza, antiintrusione eccetera. I suoi mercati principali sono l’Italia e l’Europa, ma sta crescendo rapidamente anche negli Usa e nel Far East. Secondo Luca Morandi, del team di progettazione di Comelit, la sostenibilità è una caratteristica sempre più richiesta, e non solo per mere motivazioni normative.

«Soprattutto quando facciamo riunioni e focus group con commerciali di altri Paesi, il tema della sostenibilità è sempre più presente. Soprattutto le filiali del Nord Europa ci chiedono sempre più prodotti ecocompatibili ed ecosostenibili, perché lì la clientela è un po’ più sensibile rispetto all’Italia». In pratica, oltre a essere necessaria per rispettare le normative, l’ecosostenibilità è anche molto spendibile da un punto di vista del marketing. «Inoltre, ci stanno segnalando che per alcuni appalti e per alcuni mercati questa caratteristica sta diventando un gate: o ti presenti con prodotti che rispettino determinate normative sempre più stringenti, o a quegli appalti e a quei mercati non avrai più accesso».

In realtà, ci sono due aspetti della sostenibilità da considerare. Uno è quello aziendale, e l’altro è quello dei prodotti. Comelit per esempio sta installando impianti fotovoltaici su alcuni stabilimenti per ridurre l’uso di energia non rinnovabile. E per i prodotti, sta lavorando sul packaging per renderlo il più possibile riciclabile, marcando ogni componente per facilitare chi vuole differenziare. Ma sta anche cercando di ridurre gli sprechi dovuti alle prime campionature, cercando di simulare in anticipo ciò che potremmo avere in fase di stampaggio, in modo da non dover fare vari cicli di campionature, buttando magari quintali di materiale plastico per le prove, la prototipazione e la stampa 3D che utilizziamo da anni. Cerchiamo insomma di fare un ragionamento in più, un’analisi in più per arrivare a prototipi più corretti, invece di andare “per tentativi”. E poi cerchiamo di ridurre la quantità di materiale usata nei prodotti, mettendo materiale solo dove serve, è il concetto di lightweighting. Nel breve termine abbiamo iniziato a sviluppare alcuni prodotti usando in maggiore percentuale materiali ecocompatibili, cominciamo a conoscere meglio questo mondo, introducendo questi concetti».

Fra le cose che hanno più rilevanza da questo punto di vista c’è la gestione dello stampaggio dei materiali plastici. «Tutti i nostri progettisti usano Moldflow e quindi sono in grado di progettare componenti in materiale plastico ben ottimizzati per lo stampaggio, componenti che ci danno pochi problemi di processo dovuti a difettosità. Molto spesso riusciamo ad avere pezzi che fin dalla prima stampata sono già pronti da mandare in produzione. Raramente dobbiamo ricorrere di modifiche. Questo ci permette di ridurre il numero di prove stampo. Sempre per questa conoscenza diffusa di Moldflow, abbiamo sviluppato una buona capacità di progettare i pezzi in modo da ridurre il tempo ciclo, riducendo gli spessori, evitando geometrie che necessitino di tenere il pezzo in stampo per decine di secondi in più. E questo è ciò che facciamo prima. Inoltre, lavorando spesso con stampisti esterni usiamo Moltflow per verificare che le soluzioni proposte da chi realizza lo stampo siano compatibili con i ragionamenti fatti in precedenza: che il pezzo sia raffreddato bene, che non ci siano sprechi di materiali dovuti magari a canali freddi o materozze voluminose, eccetera. Oltre a questo stiamo cercando di ridurre il numero di prototipi e in questo ci aiuta molto Fusion 360 con la parte di analisi strutturale».

Di fatto, con Moldflow in Comelit riescono ad avere una buona indicazione di cosa si otterrà una volta passati alla stampa “fisica” dei pezzi. Un’altro strumento sotto osservazione in Comelit è il Generative Design. «Con l’Università di Bergamo stiamo sperimentando un approccio leggermente diverso di quello che è l’utilizzo tipico. Di solito si usa il generative per oggetti molto strutturali, mentre per noi non è sempre così, i nostri oggetti hanno sforzi contenuti. Stiamo valutando l’uso del generative design su componentistiche e telai per mettere il materiale solo dove serve. Noi abbiamo avuto sempre l’approccio di fare geometrie semplici ed estremamente robuste, che non sempre sono necessarie. Quindi è in corso lo studio di un telaio per un nostro prodotto in materiale metallico. La prima fase studiava dove si potrebbe togliere metallo mantenendo la rigidezza necessaria; nella seconda fase stiamo cercando di capire quanto questo strumento ci può aiutare a determinare come mettere il materiale per fare lo stesso telaio in plastica. Al momento è promettente, probabilmente potrebbero aumentare leggermente le dimensioni ma ci sarà anche una significativa riduzione del peso».

Le soluzioni Autodesk per la progettazione sostenibile

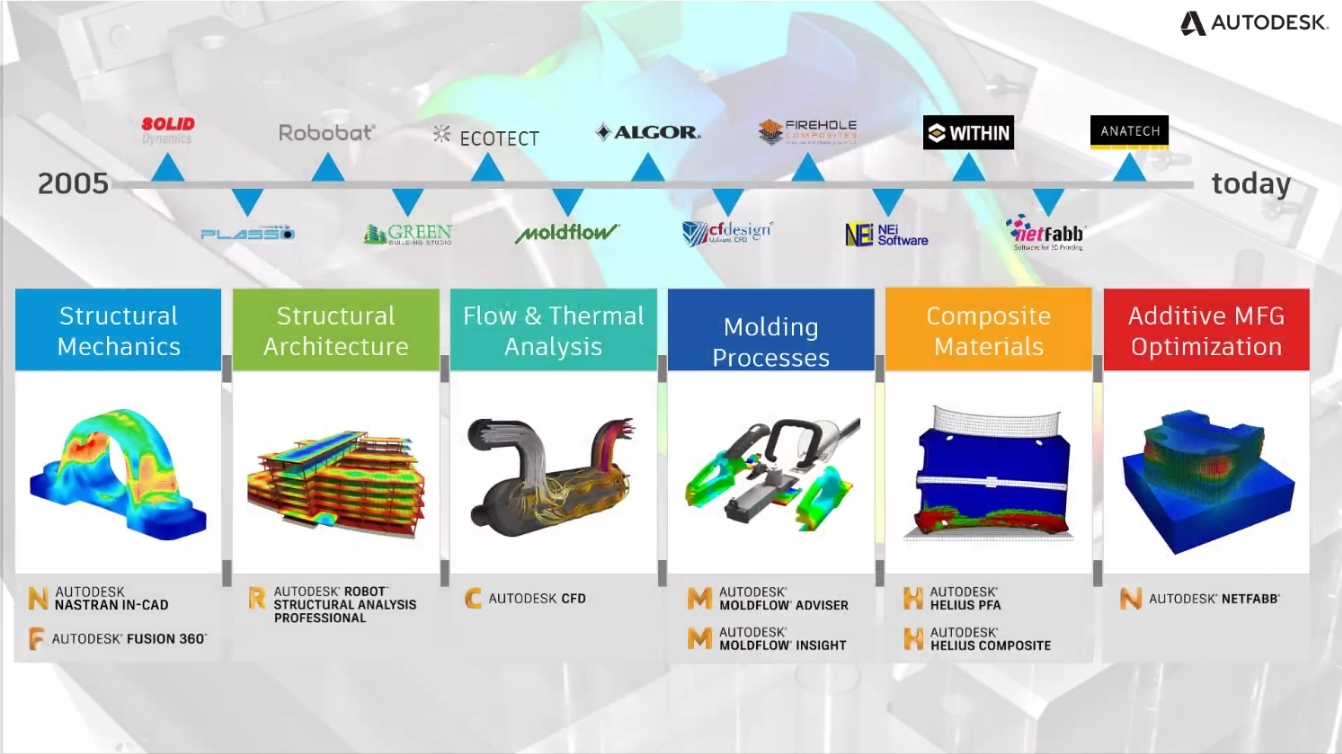

Proprio sulla simulazione Autodesk ha investito, dal 2005 a oggi, qualcosa come 400 milioni di dollari, in particolare acquisendo oltre una dozzina di aziende che sono andate a costituire una base di know-how di alto livello. Fra esse anche Moldflow, specializzata negli strumenti di simulazione per la preparazione degli stampi per componenti in plastica. «Vediamo la simulazione come parte integrante dello sviluppo del prodotto, non come una fase successiva – spiega Maurizio Peralta, technical sales specialist Autodesk. Possiamo eseguire analisi lineare, non lineare, vibrazioni, di contatto, analisi fluidodinamiche, e nell’ambito delle materie plastiche la possibilità di simulare il processo di stampa 3D con NetFab e di simulare il processo di iniezione con Moldflow».

Nel tipico flusso di lavoro di un progetto ci sono tre fasi principali: il progetto, la creazione dello stampo e la produzione. Generalmente questo flusso non è così lineare come si vorrebbe: spesso bisogna tornare indietro, per esempio per correggere problemi o imprecisioni di vario tipo. Questo fa perdere tempo – a volte parliamo di settimane – e denaro. Moldflow e gli strumenti di simulazione servono proprio perché fanno risparmiare tempo e denaro, che possono essere reinvestiti nell’innovazione di prodotto. «Ma non solo, Moldflow può aiutare il progettista a ottimizzare non solo il progetto del componente in plastica, ma anche il progetto dello stampo, contribuendo a evitare costosi ritardi di produzione e riducendo l’utilizzo di prototipi fisici». Con la conseguenza di poter arrivare prima sul mercato.

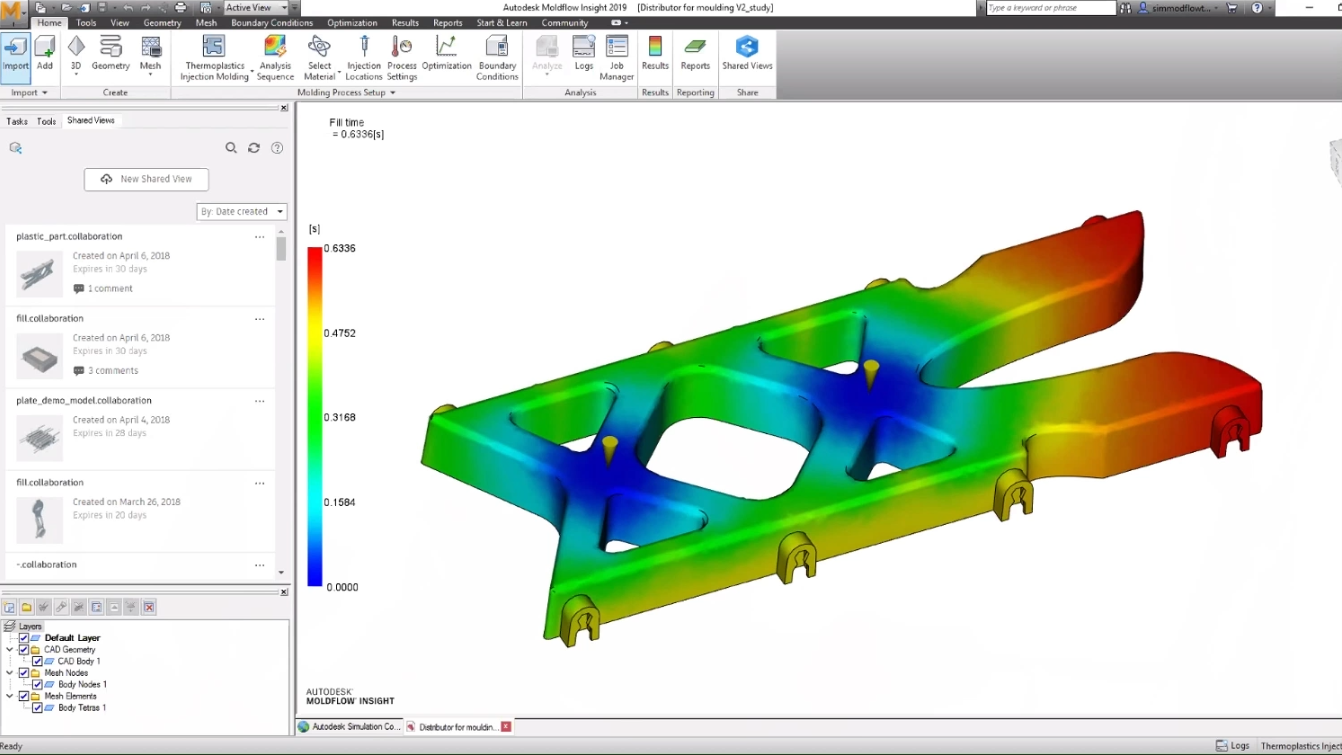

Ci sono due pacchetti di Moldflow: Adviser che è uno strumento intuitivo di simulazione dello stampaggio a iniezione di plastica. Intuitivo perché fornisce risultati guidati che migliorano la produzione, riducono i tempi di ciclo e comunicano eventuali difetti di produzione.

Poi c’è Insight, che si affianca all’Adviser per fornire una simulazione avanzata, con più funzionalità. «Abbiamo costruito le nostre soluzioni di simulazione su una piattaforma aperta, che può lavorare con molti tipi diversi di dati Cad o di simulazione. Abbiamo la possibilità di importare, oltre ai nostri formati nativi, quelli di Dassault, Ptc, Solidworks, Siemens eccetera. Abbiamo anche la possibilità di collaborare con soluzioni lato Cae, esportando quindi i risultati prodotti da Moldflow per eventuali studi avanzati. Quindi posso usare la simulazione proveniente da Moldflow per collaborare con Fusion 360 per effettuare analisi strutturali».

Fra le funzioni di Moldflow troviamo quelle di validazione. Può infatti verificare l’uniformità di spessore, l’angolo di sformo, il negativo, e in generale identificare la gravità e l’ubicazione di eventuali difetti come trappole d’aria, linee di saldatura, segni di affondamento eccetera, consentendo di intervenire sul progetto per eliminare questi problemi. Può anche simulare la fase di riempimento, dando modo di evitare sul nascere eventuali problemi a essa collegati. Il tutto utilizzando tre tipi diversi di mesh, ovvero True 3D Mesh, Dual Domain e Midplane, anche con dimensionamento automatico.

Un’altra caratteristica interessante dal punto di vista green è il fatto che Moldflow dispone di una libreria, un vero e proprio data base di oltre 10mila materiali plastici differenti, dei quali sono registrate le caratteristiche di qualità del materiale, gli indicatori di consumo energetico necessario per la lavorazione, e gli indicatori di riciclabilità e impatti ambientali, dando modo ai progettisti di selezionare la materia con la quale costruire il proprio prodotto sulla base di requisiti precisi di resistenza, riciclabilità, consumo di energia per la produzione e così via. Moldflow sfruttando questa libreria è in grado per esempio di dare indicazioni precise sul costo energetico di produzione di ogni progetto, consentendo al progettista di intervenire per ottimizzare i parametri richiesti.

Sul fronte delle simulazioni avanzate, Moldflow permette di testare il raffreddamento e riscaldamento degli stampi, e anche di simulare il restringimento e le deformazioni delle parti (ritiro, deformazione, orientamento della fibra eccetera). I risultati di Moldflow possono essere condivisi tramite una funziona di Share View, utile per esempio quando più persone o magari più aziende sono coinvolte su un progetto.