Tech e sostenibilità, elettrificazione e decarbonizzazione: il nuovo modello di business di Audi dà vita a un paradigma produttivo più tecnologico ed efficiente. L’obiettivo della casa automobilistica tedesca? Un futuro full electric con dimezzamento dei costi di fabbrica, da attuarsi tramite un sistema modulare composto da isole di produzione in linea con le esigenze di versatilità e di flessibilità. L’elettrificazione degli impianti e la transizione verso la mobilità green sono il primo e fondamentale passo per la costruzione di una catena del valore economica, resiliente e semplificata anche dalla digitalizzazione dei processi. Infatti, nel nuovo modello gestionale i server sostituiscono i Pc industriali, razionalizzando le risorse informatiche a vantaggio della flessibilità.

«Stiamo sfruttando le sinergie e intervenendo sull’intero sistema produttivo, dal singolo operaio al ciclo automatizzato – afferma Gerd Walker, Membro del Board per la produzione e la logistica di Audi Ag – Digitalizziamo i processi seguendo un approccio aperto all’innovazione e votato tanto all’efficienza quanto alla gestione adattiva delle risorse». Gli algoritmi di data analysis riducono il fabbisogno energetico e gestiscono i carichi delle stazioni di lavoro in funzione delle attività di picco: nel 2021, grazie ad Energy Analytics, il car maker guidato dal ceo Markus Duesmann ha ridotto il consumo d’energia di 37.000 MWh nel solo sito di Ingolstadt.

Non solo: grazie al riciclo, al riutilizzo degli accumulatori e alla chiusura di alcuni cicli di vita di materie prime ad alto consumo energetico – plastica, alluminio, acqua, carta, vetro – entro il 2025, il Gruppo dei quattro anelli completerà la conversione carbon neutral di tutti gli stabilimenti. È proprio questo il fulcro del programma ambientale Mission Zero, che vede nei siti di Bruxelles (Belgio), Győr (Ungheria) e Böllinger Höfe (Germania) degli stabilimenti bandiera che hanno già ottenuto la certificazione. La svolta sostenibile di Audi è sostenuta da 37 miliardi di euro di investimenti, da attuarsi tra il 2022 e il 2026, mentre l’insieme delle iniziative Mission Zero ha portato al risparmio, nel 2021, di 480mila tonnellate di Co2, un valore equivalente alla carbon footprint di 70mila abitanti.

Un futuro solo elettrico, con dimezzamento dei costi di fabbrica

1) L’accelerazione di Audi sull’auto green

Dal 2026 Audi lancerà sul mercato globale solo modelli full electric, ed entro il 2029 tutti i siti del brand ne realizzeranno uno. La rappresentazione organica del futuro produttivo della casa automobilistica tedesca ha un nome, “360factory”, ed è stata sviluppata nell’ambito del piano strategico “Vorsprung 2030”. Con “360factory” i quattro anelli del brand assumono nuovi significati: sostenibilità economica e ambientale, flessibilità e l’attrattività. Temi verso i quali il car maker intende prestare la stessa attenzione. Due siti, il Böllinger Höfe e l’impianto di Bruxelles, producono già veicoli totalmente elettrici, mentre a partire dal prossimo anno Audi Q6 e-tron sarà il primo modello full electric realizzato a Ingolstadt. La produzione di auto elettriche inizierà gradualmente anche a Neckarsulm, San José Chiapa (in Messico) e Győr (in Ungheria): entro il 2029, tutti i siti realizzeranno almeno un modello Bev.

In funzione delle esigenze e condizioni locali, la produzione delle vetture a combustione sarà gradualmente interrotta entro l’inizio del prossimo decennio. Inoltre si evolve la rete esistente: nuovi stabilimenti verranno costruiti solamente dove sarà necessaria una capacità produttiva supplementare. Audi e il partner Faw, ad esempio, stanno realizzando un sito a Changchun (in Cina) dove saranno realizzati localmente modelli basati sulla piattaforma Ppe (Premium Platform Electric). Questo impianto, la cui realizzazione dovrebbe terminare entro la fine del 2024, sarà il primo stabilimento cinese dedicato esclusivamente a vetture Audi full electric. Per conseguire questi importanti obiettivi produttivi, la casa automobilistica tedesca sta lavorando molto sulla qualificazione del personale. «Entro il 2025, prepareremo al futuro tutti i dipendenti investendo circa 500 milioni di euro in formazione» – ha affermato di recente Gerd Walker, Membro del Board per la produzione e la logistica di Audi Ag. Il definitivo phase-out dalla tecnologia a combustione è previsto entro il 2033.

2) Con tanta tecnologia, più produttività e minori costi di produzione

«Sfrutteremo la transizione verso la mobilità elettrica per compiere sostanziali passi avanti in termini di produttività» – ha continuato Walker. L’idea, come si diceva, è quella di realizzare una filiera produttiva economica, sostenibile e attrattiva, oltre che flessibile. In particolare, si intende dimezzare i costi di fabbrica. Ma come? Riducendo la complessità delle proprie vetture laddove non sia vantaggiosa per il cliente, e adottando un processo produttivo semplificato sin dalle prime fasi. Invece che sulle linee classiche, ci si baserà sulle “isole di produzione” capaci di adattarsi alla variabilità dei prodotti e della domanda, e di mantenere indipendenza dai cicli; in questo contesto, i vettori a guida autonoma (Agv) riforniscono le stazioni dei materiali necessari. I processi divengono dinamici e si compongono di sequenze variabili di stazioni e tempi di lavorazione. Peraltro, il sistema modulare può essere gestito in modo efficiente all’interno di un ampio spettro di condizioni: il cosiddetto intervallo operativo ottimale. Secondo Audi, riducendo i tempi di lavorazione, si aumenta la produttività sino al 20%. Come prima fase di transizione verso il modello produttivo del futuro, nello stabilimento di Ingolstadt si sta implementando la soluzione modulare nel pre-assemblaggio dei pannelli porta interni.

In secondo luogo, si investe molto nella digitalizzazione della produzione tramite Edge Cloud 4 Production che, per ottimizzare le risorse informatiche, utilizza i server locali al posto dei Pc industriali. Si farà uso di strumenti hi-tech quali i powerwall – grandi schermi che permettono di rappresentare il veicolo a dimensione reale – in combinazione con una rete di computer forte di 26mila Cpu: così le varianti di design e le configurazioni degli equipaggiamenti di un modello possono essere esaminati in modo rapido ed efficiente in molteplici condizioni di luce e ambiente grazie. Peraltro, si intende pianificare l’assemblaggio in modo virtuale, senza prototipi fisici: con un avanguardistico processo di scansione 3d si generano “nuvole” di punti tridimensionali che possono essere anche utilizzate per il reverse engineering di macchine e infrastrutture. Il software si basa sull’intelligenza artificiale e sul machine learning, consentendo di navigare virtualmente all’interno delle linee. Ma chi è destinato a realizzare le scansioni? Il cane robot Spot, sviluppato in collaborazione con lo specialista in cibernetica NavVis: è in grado di velocizzare nettamente l’attività di scansione, riducendo da tre settimane a 48 ore il tempo necessario per la rilevazione digitale di 100mila metri quadrati e individuando autonomamente il percorso migliore da seguire. Audi sta testando Spot in modo intensivo da dicembre 2021. «I dati fluiscono costantemente – afferma il Responsabile del progetto André Bongartz – e sono preziosi per pianificare la produzione dei nuovi modelli».

Quanto al controllo di qualità, sarà realizzato grazie a reti neurali e deep learning. Già al reparto presse di Ingolstadt, un sistema di questo genere aiuta ad identificare eventuali difetti dei componenti, gestendo volumi giganteschi e non strutturati di dati. In un secondo progetto pilota la casa automobilistica ricorre all’intelligenza artificiale per verificare la qualità delle saldature a punti (Wps) presso lo stabilimento di Neckarsulm. Sono necessari circa 5.300 punti di saldatura per collegare i lamierati della carrozzeria di Audi A6 e sino ad oggi il controllo prodotto è stato affidato alle analisi a ultrasuoni; nell’ambito del progetto Wps Analytics, l’Ia per rileva automaticamente e in tempo reale le anomalie nella realizzazione delle scocche delle gamme Audi A6 e Audi A7. Infine, si punta al risparmio della spesa energetica. Grazie ad un particolare strumento per l’analisi dei dati sviluppato internamente, l’Energy Analitycs, si riesce già ad evidenziare i consumi nelle fasi di produzione e gestione del sito di Ingolstadt (che fungerà da modello per la trasformazione degli impianti in tutto il mondo), che ha un fabbisogno energetico equivalente a quello dell’intera città. Superati certi limiti di tolleranza, vengono valutate in tempo reale le cause e adottate le contromisure. In questo modo si è riusciti a risparmiare, nel 2021, 37mila MWh.

La decarbonizzazione del ciclo produttivo

Audi mira a una radicale decarbonizzazione del ciclo produttivo: entro il 2025 completerà la conversione carbon neutral di tutti gli stabilimenti. Un obiettivo già raggiunto presso le fabbriche di Bruxelles, in Belgio, Győr, in Ungheria, e presso il sito d’eccellenza Böllinger Höfe, in Germania, tenendo sotto controllo tutti i livelli della supply chain: dall’origine delle materie prime alla produzione, dalle fasi di utilizzo al fine vita, prestando particolare attenzione al riciclo e al riuso dei componenti. Per realizzare la propria vision il Gruppo evolve la rete di produzione esistente. «Passo dopo passo, stiamo proiettando i nostri siti nel futuro – afferma Gerd Walker – Stiamo investendo negli impianti esistenti così che siano altrettanto efficienti e flessibili dei siti produttivi di nuova costruzione e concezione». Un approccio, secondo Walker, che costituisce un esempio di sostenibilità concreta sotto il profilo economico, ecologico e sociale. «Il percorso intrapreso da Audi – sottolinea – consente di preservare le risorse e di accelerare la trasformazione del brand in fornitore di servizi di mobilità premium sostenibile».

1) Gli interni sostenibili

Fra gli esempi, i rivestimenti realizzati grazie al riciclo delle bottiglie in Pet per la quarta generazione di Audi A3 Sportback: sono disponibili due diversi modalità in tessuto per i sedili, con una percentuale di filato riciclato sino all’89% – peraltro destinata a crescere al 100% in un prossimo futuro. Ma anche le cornici e i gusci dei passaruota, i rivestimenti del pianale e gli spoiler aerodinamici in corrispondenza delle ruote per le Audi Q4 e-tron e Audi Q4 Sportback e-tron: i 27 componenti sono costituiti da una rilevante percentuale di materiali riciclati. Nel caso della Audi Q4 e-tron si può optare per gli interni “cruelty free”: in pratica, si rinuncia ai rivestimenti in pelle animale a favore delle combinazioni di similpelle e tessuto Kaskade oppure di similpelle e microfibra Dinamica. Quest’ultimo approccio è condiviso dalle concept Audi skysphere, Audi grandsphere e Audi urbansphere, che peraltro utilizzano rivestimenti lignei provenienti da coltivazioni biologiche o ricavati dal riciclo.

2) Il ciclo chiuso della plastica

Ad oggi, per la produzione di una vettura, si ricorre in media a oltre 200 kg di materie plastiche e compositi: si pensi ai paraurti, alle calandre e alle molteplici parti dell’abitacolo e del sistema di climatizzazione. Quando le auto giungono a fine vita, questi scarti, a volte misti, vengono in massima parte frantumati meccanicamente e separati dagli altri materiali per poi essere trasformati in granuli riutilizzabili. Il riciclo meccanico incontra dei limiti qualora le plastiche si presentino sotto forma di compositi, ovvero con l’aggiunta di adesivi, rivestimenti e riempitivi quali la fibra di vetro. Inoltre, i cicli di lavorazione meccanica producono col tempo un progressivo decadimento delle qualità strutturali della plastica. Per ottimizzare il riciclo e ovviare alle citate problematiche Audi, in partnership con gli scienziati del Karlsruhe Institute of Technology (Kit), ha sviluppato il riciclo chimico della plastica. Questo sistema, a differenza di quello meccanico, consente di smaltire i rifiuti plastici misti ottenendo un sottoprodotto da destinare al riutilizzo, con vantaggi tanto ambientali quanto economici.

Copricerchi, griglie del radiatore e serbatoi del carburante vengono trasformati in olio di pirolisi – il bio-greggio – che ha qualità simili a quelle dei derivati del petrolio, e che può essere più volte recuperato e riciclato. Peraltro, anche il 70% del granulato destinato alla realizzazione delle cover delle fibbie delle cinture di sicurezza della nuova Audi Q8 e-tron è costituito da olio di pirolisi. Dunque, adesso il brand attinge ai materiali secondari per la costruzione dei componenti destinati a garantire la sicurezza. Secondo il Gruppo, l’olio di pirolisi può sostituire integralmente il greggio come materia prima degli elementi plastici. Inoltre, allo stesso fine e in partnership con l’Istituto Fraunhofer per l’Ingegneria Industriale e l’Imballaggio, Audi ha sviluppato un progetto pilota per il riciclo fisico della plastica. In pratica, questa non viene trasformata in un diverso sottoprodotto, ma dissolta con solventi destinati all’evaporazione e immessi nuovamente nel riciclo; in seguito all’essiccazione si ottiene un granulato plastico con un elevato grado di purezza e con qualità pari al materiale primario. L’obiettivo della casa automobilistica è incrementare la percentuale di materiali riciclati presenti nelle sue autovetture.

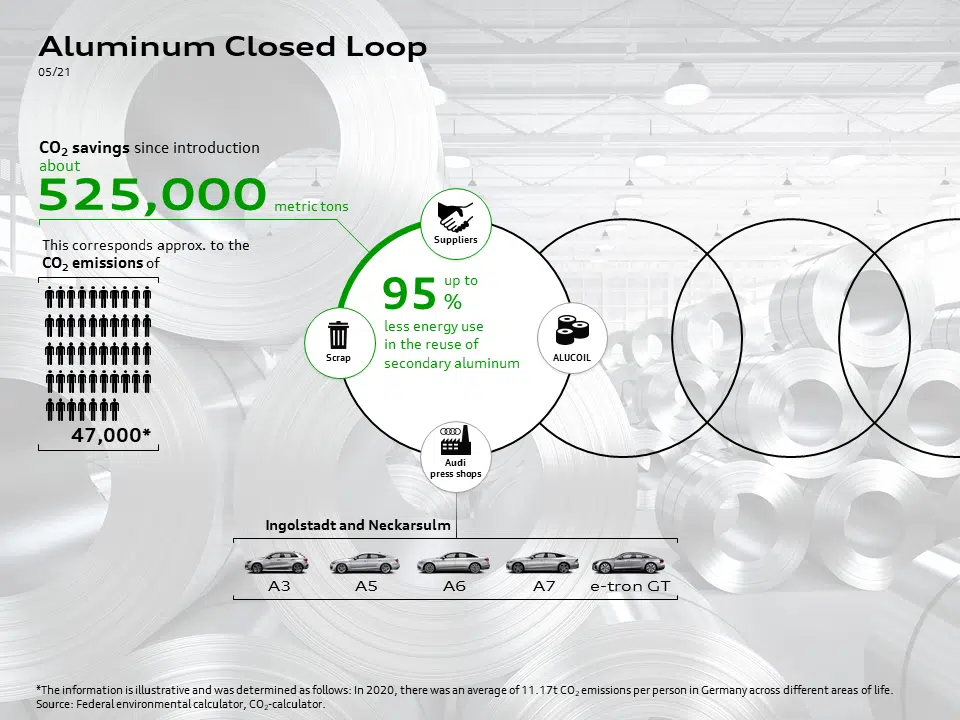

3) Il ciclo chiuso dell’alluminio

La strategia di produzione Aluminium Closed Loop è stata introdotta dal 2017 nello stabilimento di Neckarsulm. Gli scarti di lamiera prodotti nelle lavorazioni alla pressa vengono riportati al fornitore, che li rilavora. Successivamente, Audi utilizza i lamierati in lega leggera così realizzati. Nel solo 2020 grazie a questo sistema sostenibile il Gruppo ha evitato l’emissione in atmosfera di circa 165mila tonnellate di Co2: la produzione di lega leggera richiede infatti un grande impiego di energia. Dal 2020 la strategia è stata adottata a Ingolstadt, e dall’anno successivo a Győr. Oggi la lamiera leggera così prodotta è utilizzata in diversi modelli della casa automobilistica: ad esempio, nell’Audi A6, nella compatta Audi A3 e nella coupé Audi A5. L’argomento sarà affrontato in un prossimo articolo di Industria Italiana.

4) Il ciclo chiuso dell’acqua e il trattamento virtuoso della carta e del vetro

Sui macchinari ultramoderni della fonderia di pressofusione di alluminio, la produzione sta accelerando rapidamente. Nel 2015 sono già stati prodotti più di 30.000 componenti strutturali.

Il ciclo chiuso dell’acqua è già realtà nello stabilimento di San José Chiapa, in Messico: il processo non genera acque di scarto. Quanto alla carta, è stata sostituita da etichette virtuali a Böllinger Höfe, così da evitare 23 tonnellate di rifiuti ogni anno. Quanto infine ai cristalli, il riciclo di quelli danneggiati comporta un risparmio di anidride carbonica del 30% rispetto all’impiego di vetro primario.

5) Riciclo e riutilizzo degli accumulatori

Gli accumulatori dei modelli elettrici sono per lo più destinati al riutilizzo, mentre le batterie dei modelli plug-in, giunte a fine vita, sono destinate al riciclo mediante società esterne: il 90% dei componenti viene recuperato.