«La tracciabilità è una tecnologia» sottolinea Emidio Zorzella, presidente e co-ceo di Antares Vision Group. Può riguardare il prodotto, il processo, l’intera filiera. Nel primo caso, il consumatore ha la garanzia di qualità e autenticità (ogni anno nel mondo 1 milione di pazienti muore a causa di medicinali non autentici), e l’industria ha un ritorno per esempio in chiave anti contraffazione (l’Italia è il quarto paese al mondo maggiormente penalizzato dai mercati del falso). Nel secondo caso, che riguarda il processo, consente alle imprese di avere dati certi sulla produzione, e questo abilita una serie di vantaggi di business: in presenza di un richiamo, è possibile risalire a quello che è successo, isolando il problema a un determinato numero di prodotti invece che all’intero lotto.

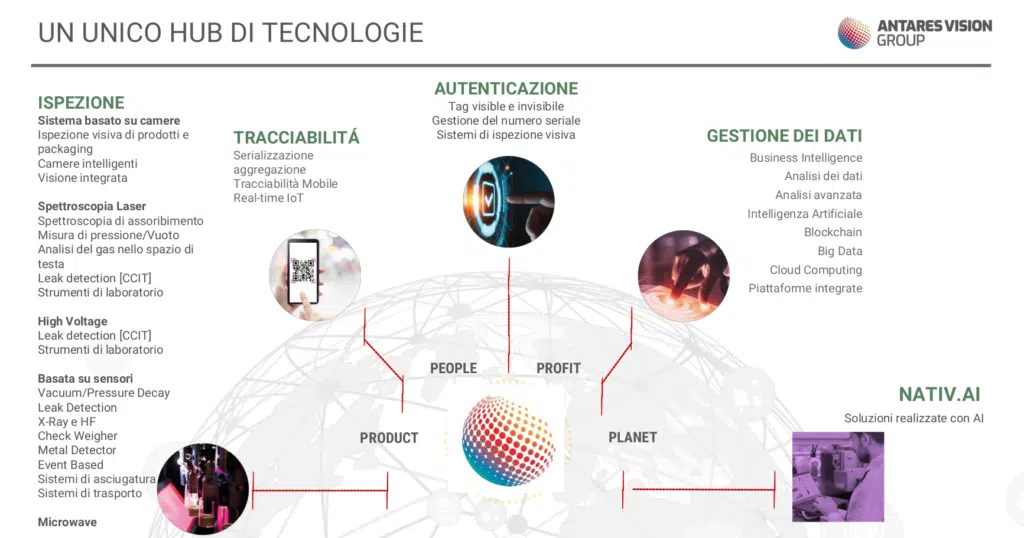

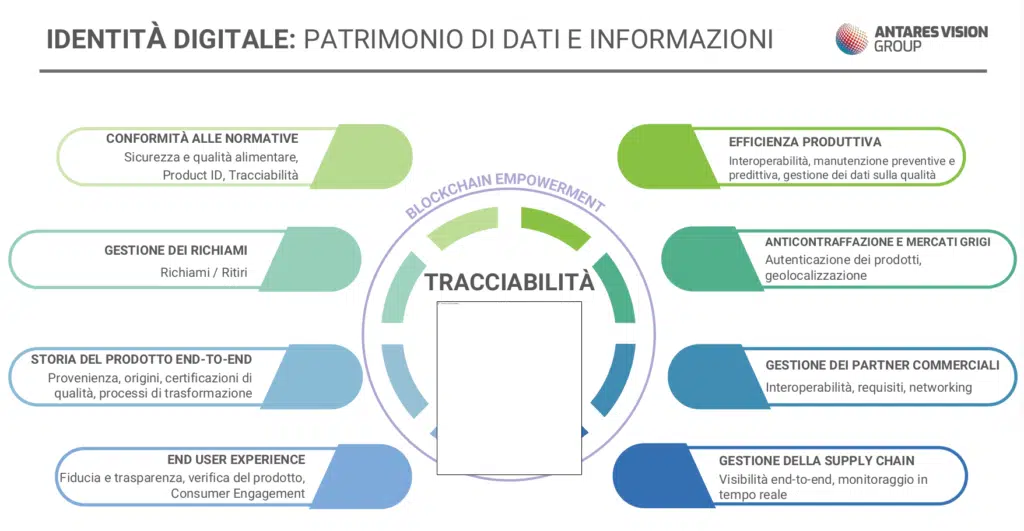

Il ritorno di una buona pratica a livello di filiera è ancor più evidente da comprendere: si pensi allo standard garantito dall’adesione a un disciplinare (esempio: un vino Doc), spendibile sul mercato, o al valore mondiale del marchio Made in Italy e al ritorno economico che deriva dall’utilizzo delle tecnologie per potenziarlo. Si potrebbe dire che la tracciabilità più che una tecnologia è abilitata dalle nuove tecnologie: intelligenza artificiale, sistemi di visione, blockchain, condivisione dei dati, identità digitale univoca per ogni prodotto. Una sorta di gemello digitale che contiene dati in tempo reale sulla storia, la produzione, la gerarchia e i movimenti dell’articolo lungo tutta la filiera. Gli smart product consentono anche al consumatore, utilizzando un semplice smartphone, di interagire con il prodotto. Antares Vision Group declina l’idea della tracciabilità digitale con un ecosistema integrato di soluzioni che connettono il mondo fisico e il valore digitale, attraverso i dati.

Si chiama Diamind, comprende macchine e sistemi per la tracciabilità, l’ispezione, il confezionamento, il controllo sulle linee di produzione, e software per la fabbrica, il magazzino, la gestione della conformità normativa, la supply chain. La digitalizzazione della tracciabilità, prosegue Zorzella, «unisce un tema economico a uno di sicurezza per il consumatore e per il produttore, e diventa strumento per comunicare la sostenibilità di una filiera». E, aggiunge Attilio Bellman, Smart Digital Innovation Director del gruppo bresciano, «consente di dividere le supply chain serie da quelle che non lo sono». Vediamo come questo avviene nella pratica, proponendo qualche esempio di applicazione delle tecnologie Antares Vision sperimentate nel corso di una visita ai laboratori dell’innovation center di Travagliato, Brescia, dove si trova il quartier generale dell’azienda. E cerchiamo di capire in che modo queste tecnologie producono valore per le imprese.

Antares Vision ha anche aderito al progetto Fabbrica del Futuro promosso da Confindustria Brescia per Bergamo Brescia Capitale Italiana della Cultura 2023. L’azienda era raggruppata nella categoria Ricerca e innovazione.

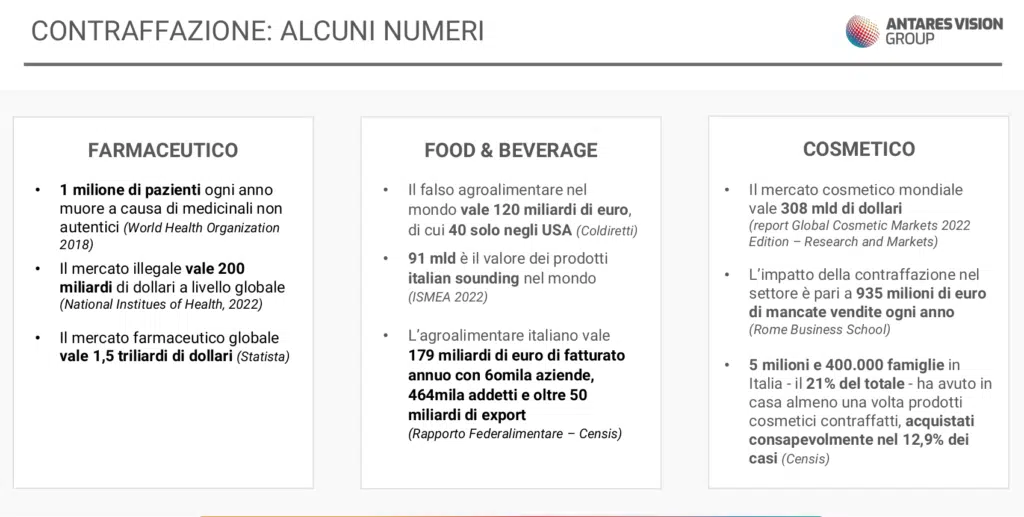

Il mercato della contraffazione

Innanzitutto, c’è un vantaggio di sistema sul fronte della lotta alla contraffazione. Sul questo, il co-founder di Antares Group è intervento lo scorso 25 settembre all’Assemblea Generale dell’Onu a New York, nell’ambito del Sub-Saharan Africa Business Investment Summit. Fornendo una serie di dati su lotta alla contraffazione e diffusione di farmaci pericolosi. I settori in cui il fenomeno è più insidioso, perché non danneggia solo il mercato ma presenta rischi per il consumatore e per l’ambiente, sono il farmaceutico, il food e la cosmetica. Ebbene, il mercato illegale dei farmaci vale 200 miliardi di dollari, il falso agroalimentare 120 miliardi, la contraffazione nel settore dei cosmetici 935 milioni di euro di mancate vendite ogni anno.

In Italia sono quattro i settori in cui maggiormente si concentrano i prodotti illegali: ai tre sopra citati si aggiunge quello dei giocattoli. In tutto, comportano mancate vendite per 2,2 miliardi di euro (significa più del 10% delle mancate vendite nell’intera UE, che sono pari a 19 miliardi di euro). Fra i paesi maggiormente colpiti dalla contraffazione in termini economici, siamo il quarto al mondo, dopo Stati Uniti, Germania e Francia. In base ai dati della Guardia di Finanza, nel Paese nella prima metà del 2022 sono stati intercettati più di 3 milioni di articoli, nell’intero anno scorso la contraffazione è cresciuta di oltre il 150%. Questo, fra le altre cose, crea criticità in termini di problemi sanitari causati dai prodotti falsi, Brand Protection e proprietà intellettuale, autenticità (provenienza e origine). La lotta alla contraffazione coinvolge le istituzioni, in termini di regolamentazioni e disciplinari, le filiere, chiamate a garantire trasparenza e sicurezza attraverso la tracciabilità, e le persone, che con l’informazione possono diventare maggiormente consapevoli nelle scelte di consumo. Per le imprese c’è sicuramente il vantaggio della protezione e dei propri prodotti, ma ci sono anche i costi che bisogna sostenere per il rispetto delle normative. In realtà, però, la digitalizzazione dei processi consente di estrarre dei dati che a loro volta creano valore. Vediamo alcuni esempi.

Line clearance con sistemi di visione, meno errori e dati per il bilancio di sostenibilità

Partiamo da un sistema di visione per la line clearance abbinato a un modulo di Diamind. La pulizia della linea è un’operazione necessaria per evitare che il lotto precedente abbia impatto su quello successivo. Le telecamere utilizzano intelligenza artificiale per analizzare l’intera linea e individuare eventuali oggetti non desiderati. Nel laboratorio di Antares, abbiamo sperimentato il software abbinato a una macchina standard del farmaceutico sulla quale è stata montata una telecamera che utilizza intelligenza artificiale per analizzare l’intera linea e individuare eventuali oggetti non desiderati. Aggiungendo altre telecamere e cambiando il contesto, il sistema è applicabile a qualsiasi ambito. Per esempio, in un laboratorio che richiede un ambiente sterilizzato, si riduce il rischio che la presenza di un prodotto richieda di risterilizzare l’intero ambiente. Quindi, il primo vantaggio che si ottiene dalla digitalizzazione di questo processo è la riduzione del rischio. L’utilizzo di macchinari evoluti, completamente automatici, può soppiantare l’attività umana. Ma la maggior parte delle macchine che vengono utilizzate prevedono ancora passaggi manuali, per cui la digitalizzazione consente di supportare l’attività dell’operatore, e ridurre il rischio per l’utilizzatore finale del prodotto.

Nel modulo di Diamind (fa parte della suite Digital Factory) viene inserito un form con un certo numero di point of view sulla linea. Possono essere collegati a camere fisse, oppure fatti attraverso tablet. E’ anche possibile aprire un live sulla camera. Comunque, si cattura uno snapshot della linea, l’immagine passa al motore di IA che provvede alla validazione. Il sistema è stato allenato, riconosce l’anomalia, riesce a dire all’operatore dove si trova e cosa deve controllare sulla linea. Riesce anche a valutare l’anomalia, attraverso un punteggio: se è sopra soglia, non si può procedere con la validazione fino a quando non è stato rimosso l’oggetto. E’ possibile mascherare zone che non sono di interesse per il controllo. Risultato: velocizziamo il processo e aumentiamo la qualità del controllo. Il secondo vantaggio è l’estrazione dei dati dal processo, abilitata dal modulo di Diamind. E questo è un passaggio che crea valore aggiunto al prodotto. Un beneficio è rappresentato dalla possibilità di valorizzazione del dato nel bilancio di sostenibilità. In molti casi, il report sulla sostenibilità del processo si basa su modelli matematici o documentazioni, non sui dati reali di produzione. Diamind traccia i flussi di produzione e per ogni fase, dalle materie prime all’utilizzo e al riuso del prodotto, valuta il reale impatto di tutto quello che succede sia sul singolo oggetto sia su un lotto intero. La maggior o minor granularità dipende da diversi fattori: se il lotto è tracciato come unità ci sarà maggior precisione. I sensori prendono dati dalle macchine per ogni fase della produzione. Sono tracciate digitalmente anche tutte le fasi relative al magazzino, alla distribuzione, all’utilizzo e al riciclo del prodotto.

La gestione dei richiami

Un altro vantaggio concreto riguarda la possibilità di gestire eventuali richiami. Le telecamere posizionate sulla linea documentano le eventuali deviazioni. La maggior parte dei lotti di produzione ha delle deviazioni, che spesso sono valutate come accettabili perché non impattano eccessivamente sul risultato finale. Ma il sistema consente di misurare con precisione l’effetto sul singolo elemento prodotto. Se viene evidenziata una deviazione, sappiamo per esempio che ha riguardato solo un determinato numero di prodotti, non l’intero lotto. I richiami nella maggior parte dei casi vengono gestiti a livello di lotto. Con un processo digitalizzato, invece, a fronte di una segnalazione posso sapere se la deviazione riguarda o meno l’intero lotto. Esempio: un tubetto di cosmetico risulta mezzo vuoto.

Il processo mi indica qual era il peso reale all’inizio, come è stato gestito il prodotto in magazzino, e poi dalla catena del freddo. Alla fine, l’azienda può rispondere con cognizione di causa a quel richiamo, basandosi su dati certi. Altra implementazione, l’impatto energetico. I magazzini di prodotti farmaceutici, o alimentari, prevedono temperature definite, e questo comporta consumo di energia. Il sistema misura con precisione quanto tempo i prodotti stanno in magazzino, a quale temperatura, qual’è l’esatto costo di climatizzazione. Come vengono trasportati. Conoscendo i dati per ogni fase, riusciamo ad avere una valutazione su quanta parte può essere riciclabile alla fine. Tutti i dati sono reali, non basati su modelli matematici. Per le aziende c’è un vantaggio anche a livello di tempi di gestione, il cliente ha il beneficio di un oggetto completamente tracciato, con informazioni che possono essere utili anche per il riciclo.

Controllo geometrico e intelligenza artificiale per la certificazione

Passiamo invece a un’applicazione in fase di certificazione. Esempio: una linea di produzione di lenti a contatto. Le linee di produzione prevedono diversi passaggi (cottura delle lenti, ultravioletti). In questo caso, sono tutte robotizzate. Per ogni operazione ci sono delle telecamere, ne vengono posizionate 130-140 sulla linea. Uno di questi sistemi di visione controlla che all’interno di ciascun blister ci sia una sola lente girata dalla parte giusta. Gli stampini nei quali bisogna confezionare la lente hanno delle curvatore, che ne rappresentano il potere focale: ci sono dei pallini, in pratica il codice binario che indica il potere diottrico di ogni stampino. Qui, il sistema di visione è basato sul controllo geometrico, non sull’intelligenza artificiale. L’algoritmo viene allenato attraverso delle geometrie, confrontando le quali capisce se c’è un’anomalia. Ci sono delle immagini con matrici di pixel, meglio sono architettate più consentono di individuare i dettagli. La vision attraverso l’IA invece è diversa: basta inserire nel sistema un certo numero di immagini buone e di scarto, e l’intelligenza artificiale decide da sola cosa deve andare a cercare nel prodotto per differenziare il buono dallo scarto.

Sono due procedimenti diversi, con pro e contro. Per il momento, la visione artificiale ha il problema che quando scarta un elemento non si capisce perché lo ha fatto. La decisione non è frutto di una regola scritta da un operatore che ha istruito per esempio un modello geometrico, e quindi sa esattamente perché c’è stato un scarto in presenza di un determinato segno grafico. Nella rete neurale, invece, non si può risalire alla fonte. Per questo motivo al momento molte aziende farmaceutiche non accettano software basati su IA, perchè i dipartimenti qualità non possono scrivere esattamente che cosa verrà cercato di un prodotto e in base a cosa verrà scartato. Si possono usare sistemi ibridi: si analizza con intelligenza artificiale una sottoparte dell’immagine che è già stata filtrata geometricamente, magari estraendo un pezzo su cui è difficile trovare regole geometriche.

Diamind: un hub di tecnologie, dalle macchine ai software

Sono tutte applicazioni di Diamind, come detto un ecosistema che consente di gestire la tracciabilità dell’intero ciclo di vita del prodotto, dalla materia prima alla supply chain. Si compone di cinque diverse suite, una dedicata ai macchinari per il controllo qualità e i sistemi di ispezione e quattro prodotti software dedicati a sito produttivo, movimento delle merci, conformità normativa a livello aziendale e supply chain. Nel dettaglio:

• Line: sistemi di ispezione e macchine per il confezionamento, linee di produzione per il controllo della qualità dei prodotti, degli imballaggi, dei contenitori e dell’etichettatura. Macchine e sistemi per la tracciabilità, per la generazione e la gestione dell’identità digitale attraverso la serializzazione e l’aggregazione sulle linee di produzione.

• Factory: è un software che gestisce il ciclo produttivo: monitoraggio e ottimizzazione dei processi, miglioramento dell’efficienza produttiva e della qualità, miglioramento della pianificazione e della manutenzione della fabbrica, facilitazione della sostenibilità.

• Warehouse: suite software per il movimento delle merci, compresa la ricezione, la spedizione e il monitoraggio di materiali, prodotti e scorte nel magazzino. Sfrutta le informazioni di tracciabilità e serializzazione.

• Enterprise: gestione della conformità normativa a livello aziendale, inclusa la gestione della tracciabilità e rintracciabilità di prodotti e risorse, serializzati e non serializzati.

• Supply chain: consente la visibilità e la gestione della supply chain end-to-end, dalle materie prime ai partner commerciali fino all’utente finale.

Qualche dato su Antares Vision Group

Antares Vision Group è un’azienda con meno di 20 anni di storia (è stata fondata nel 2007 dallo stesso Emidio Zorzella e da Massimo Bonardi, fra le altre cose nominati imprenditori dell’anno 2019 da Ernst & Young), quotata sul segmento Star di Borsa Italiana. Inizialmente si è concentrata sui sistemi di visione per garantire la conformità dei prodotti, poi ha proseguito con la produzione di macchinari (etichettatura, sigillatura, pesatura, tracciatura, controllo qualità), e di software. La tracciabilità e il controllo qualità sono core business, abilitati dalle ultime tecnologie (intelligenza artificiale, blockchain).

Inizialmente l’azienda si è concentrata sul mercato farmaceutico, oggi è attiva anche in altri settori, fra cui food and beverage, cosmetica, chimica, packaging. Ha 35 stabilimenti nel mondo, di cui sette in Italia, tre innovation center, 1300 dipendenti. Nel 2022 ha fatturato 223 milioni di euro, esporta in 100 paesi l’85% dei ricavi, investe il 7% in ricerca e sviluppo. Internazionalizzazione, crescita costante portata avanti con acquisizioni, innovazione (nel 2014 ha rappresentato l’Italia agli European Business Awards ed è stata premiata come National Champion per il settore dell’innovazione tecnologica), sostenibilità, sono caratteristiche che fanno parte del Dna aziendale.

Antares Vision a Fabbrica del Futuro

Fabbrica del Futuro è l’iniziativa di Confindustria Brescia, guidata da Franco Gussalli Beretta (patron dell’omonima fabbrica d’armi), nell’ambito di Bergamo Brescia Capitale della Cultura 2023. Al concorso di idee Fabbrica del Futuro, nella sezione Ricerca e Innovazione, Antares Vision ha partecipato con il proprio metaverso lanciato a ottobre 2022, AVGroupVerse, che offre uno spazio dove è possibile esplorare “l’ecosistema di tecnologie” del Gruppo per il controllo di qualità dei prodotti (sistemi e macchine di ispezione) e la tracciabilità dei prodotti lungo la filiera (dalle materie prime alla produzione, dalla distribuzione fino al consumatore). Entrando in AVGroupVerse è possibile vivere ciascuno degli “ambienti” della supply chain, dalle materie prime alla produzione, dal confezionamento alla logistica e alla distribuzione, fino al consumatore finale, con la possibilità di comprendere le soluzioni tecnologiche per garantire la qualità, l’integrità e l’autenticità del prodotto, per tracciare la singola unità lungo la filiera, in ogni passaggio e in tempo reale, affinché arrivi al consumatore finale in modo sicuro e garantito, come scelta consapevole di sostenibilità.