Meno merci, più bit. La pandemia ha generato uno choc sulle catene del valore, che si sono accorciate sul fronte fisico, ma fortemente ampliate su quello dello scambio di dati. Quando è emerso questo cambiamento è stata messa a nudo l’arretratezza dell’industria italiana sul fronte della digitalizzazione. Ed è stato chiaro quanto la trasformazione in chiave 4.0 sia necessaria per garantire la business continuity. Una trasformazione che deve essere olistica: non basta dotarsi di macchine, ma le macchine vanno interconnesse e va digitalizzato tutto ciò che sta dentro o intorno alla fabbrica, anche i prodotti e i processi amministrativi. Realizzato questo percorso, le opportunità sono enormi. E sono diverse le nuove opportunità della digitalizzazione, ciò che attraverso le macchine e i software e la loro interconnessione nella smart factory, è possibile fare in termini di efficienza dei processi, di personalizzazione sempre più spinta dei prodotti, di flessibilità delle linee e riconfigurazione degli asset fisici.

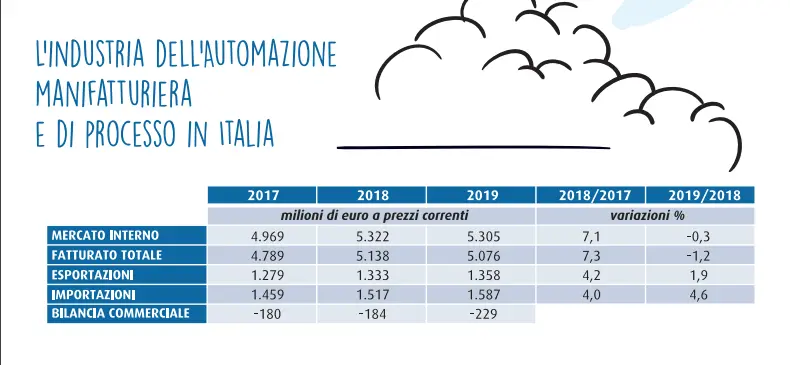

Di queste “nuove opportunità della digitalizzazione industriale” hanno parlato, nel corso di una tavola rotonda moderata dal direttore di Industria Italiana Filippo Astone nell’ambito della tre giorni di Sps Italia Digital Days gli esperti di Anie Automazione. Anie è l’associazione afferente a Confindustria che rappresenta oltre 100 produttori di macchine: costruttori di strumenti per l’automazione di processo, azionamenti elettrici, componenti e tecnologie per la misura e il controllo, meccatronica, software industriale. Insomma tutto ciò che di fatto abilita la digitalizzazione industriale: un mercato che nel 2019 ha registrato un fatturato totale (vendite Italia ed esportazioni dirette) di 5,1 miliardi (qui l’Osservatorio 2020 dell’Associazione).

Cultura e dimensione: i freni alla diffusione della digitalizzazione

Partiamo da un assunto: perché le imprese italiane sono così indietro su una trasformazione che anche pre-Covid era, a ogni evidenza, necessaria? È una questione culturale perché bisogna superare la visione, ancora predominante nell’opinione pubblica italiana, che la robotica distrugga l’occupazione, mentre sono diverse le analisi che misurano i benefici della digitalizzazione in termini di creazione di nuovi posti di lavoro, di maggiore qualità delle mansioni ripetitive e alienanti che in generale svolgono le macchine. Ed è una questione, anche, dimensionale: il 90% delle imprese italiane ha meno di 10 dipendenti e difficilmente possiede in house le risorse per investire adeguatamente nelle tecnologie e nelle competenze necessarie ad attuare la transizione. La pandemia, certamente, ha rallentato in generale i piani di investimento delle imprese, tanto che nel primo semestre del 2020 le vendite di hardware hanno subito un brusco rallentamento (-17%) mentre la parte software ha tenuto: un segnale, secondo il direttore Marco Vecchio, direttore Anie Automazione e segretario generale del Cemep (European Committee of Manufacturers of Electrical Machines and Power Electronics), che sia necessario agire anche sul fronte degli incentivi.

Che per certi versi – il riferimento è al piano Transizione 4.0 – sono anche più generosi di quelli previsti dai pacchetti Calenda (il credito di imposta amplia la platea dei beneficiari, includendo anche le aziende in perdita come le start-up, rispetto a iper e superammortamento). Ma non basta, secondo Vecchio, ed «è necessario riprogrammare i piani governativi a supporto della transizione digitale dell’industria sia dal punto di vista della pianificazione temporale che deve dare una visibilità maggiore agli investitori, con un orizzonte almeno quinquennale; sia in termini di potenziamento delle aliquote che regolamentano le detrazioni fiscali. Ci sono un paio di novità in discussione relativamente nuove ovvero la cedibilità del credito alle banche che potrebbe essere uno strumento utile per accelerare il processo, mentre si pensa di ridurre il periodo di compensazione, sempre nell’ottica di un ritorno più rapido. Non è chiaro infine l’entità dello stanziamento: se si trattasse dei 27 miliardi indicati da Patuanelli, rischiano di essere pochi spalmati su cinque anni».

La digitalizzazione determina la resilienza dell’industria

Per fortuna, sono in arrivo anche le risorse del piano Next Generation EU che potrà dare «una spinta ulteriore allo sviluppo di progetti di trasformazione digitale, con una attenzione importante ai consumi energetici e alla riduzione/riciclo dei componenti», afferma Massimo Merli, Vice Presidente per la digitalizzazione di Anie Automazione e vice presidente Industrial Automation di Schneider Electric. Il Recovery Fund potrà essere impiegato in voci di spesa che sono indicate nel Piano Nazionale di Ripresa e Resilienza dove sono incluse una serie di chiare indicazioni allo sviluppo delle infrastrutture, a partire da banda larga e 5G, per la digitalizzazione non solo dell’industria ma anche per facilitare cambiamenti di abitudini, e incentivare pratiche come il lavoro da remoto. «Un ulteriore fattore su cui dovremmo far leva utilizzando il Recovery plan è la R&S che è uno dei maggiori problemi che abbiamo come Paese. E per recuperare a pieno della transizione digitale è necessario favorire una maggiore diffusione della cultura digitale nelle PMI, attraverso piani di formazione che aiutino anche le micro-imprese a sviluppare tutte le competenze necessarie alla trasformazione», dice Merli.

Ciò detto, gli incentivi sono necessari, ma non sufficienti: anche perché spingono le imprese a fare investimenti per sfruttare lo sconto ma non le forzano ad attuare la visione olistica che serve perché la digitalizzazione poi funzioni efficacemente. Le regole da seguire sono poche e semplici: Industria 4.0 è un cambio di paradigma, non è la tecnologia che la abilita. Non è un momento disruptive, ma è un percorso; le persone non solo sono coinvolte nel processo di cambiamento, ma restano al centro e anzi sono potenziate dall’uso smart dei dati; è possibile digitalizzare non solo i processi ma anche i prodotti e non si fa 4.0 solo perché ci sono gli incentivi, appunto, ma lo si fa se c’è un ritorno dell’investimento, che l’incentivo può accelerare.

A cosa serve la digitalizzazione: i digital twin per abilitare il generative design

Nessuno è esentato dal cambiamento: poiché la priorità delle industrie nel post Covid sarà la flessibilità, i produttori di macchine industriali dovranno adeguare la progettazione a queste mutate esigenze. In che termini lo spiega Sabina Cristini, presidente del Gruppo Meccatronica di Anie Automazione, Head of General Motion Control, Siemens Spa. «La varianza di prodotti è esponenziale. L’ecommerce sta spingendo questa personalizzazione anche nel mondo del packaging e tutto questo influisce non solo sul confezionamento di per sé ma anche sulla filiera. Inoltre tutto deve essere sostenibile, di qualità, con prestazioni elevate ma consentendo di essere competitivi sul mercato».

Questo sono le principali sfide che i progettisti delle macchine devono affrontare, rendendo l’hardware scalabile e sempre a maggior contenuto di tecnologia: un risultato che si ottiene con la simulazione. «Le piattaforme che vengono usate per la prototipazione, per verificare ex ante la movimentazione, emulare le caratteristiche del pezzo lavorato consentono di sviluppare tutta la parte ingegneristica in virtuale con digital twin e virtual commissioning. Strumenti che sono utili anche in fase di trattativa con il cliente: usando il digital twin si possono verificare le specifiche richieste in maniera precisa e con costi ridotti. La stessa cosa si può usare per fare training e formazione sia in locale sia in remoto, per aiutare questo tipo di crescita per gli operatori che lavoreranno sulla macchina».

… e software industriale per migliorare la flessibilità e la capacità di adattamento

Il valore aggiunto del software, infine, è evidente in termini di resilienza delle aziende. Secondo Fabio Massimo Marchetti, presidente del Gruppo Software Industriale di Anie Automazione, Head of Digital Process Division, Industry 4.0 & IoT presso il gruppo Var, «il software industriale rende possibile utilizzare i dati e la gestione dinamica degli impianti come leva per rispondere a cambiamenti significativi che, come avvenuto con il Covid, hanno impatti sul mix produttivo con conseguente riconfigurazione degli assetti utilizzati, sulla gestione dinamica delle aperture e chiusure dei reparti, l’attivazione di procedure di sicurezza per gli operatori. Le aziende già dotate di questi strumenti hanno effettuato la trasformazione in tempo zero e non hanno subito interruzioni significative».

Il software industriale può essere di supporto in tante aree diverse ed interconnesse tra di loro: nella progettazione dei prodotti con approcci innovativi e visuali, ma anche nelle attività di «forecast e pianificazione esecutiva per il miglioramento della previsione della domanda e una capacità di adeguamento “istantaneo” dei piani produttivi influenzati. Può abilitare inoltre il paperless, migliorando l’efficienza dei processi e in questo momento storico eliminando anche una possibile causa di diffusione del virus. Ancora, il remote management e monitoring, sempre attraverso l’interconnessione dei macchinari, permette una gestione da remoto di una buona parte delle attività produttive e il monitoraggio funzionale degli assetti creando la possibilità di mantenere nelle strutture fisiche solo lo stretto numero di risorse necessarie alla gestione dei processi fisici», conclude Marchetti.