Un unico interlocutore per tutte le fasi della lavorazione della lamiera e per i servizi post-vendita. Che produce tutto in casa, dalle macchine utensili ai software. Ma soprattutto, risponde alla richiesta del mercato di una sempre maggior automazione. È un punto su cui Emanuele Braga, blanking product manager di Amada Italia, insiste parecchio: «abbiamo notato che la richiesta è aumentata tantissimo», in particolare dopo il Covid. «Il mercato si è trasformato completamente, prima c’era un’attenzione molto alta alla macchina stessa, oggi l’interesse si è spostato sulle possibilità di implementare l’automazione, sia in Italia sia in Europa». Ormai «tutti i laser venduti sono abbinati ad un’automazione, indipendentemente dal modello. È molto alta la percentuale di macchine automatizzate con sistemi di sorting automatico». Perché «i clienti innanzitutto si preoccupano di capire qual è l’automazione ideale per la loro produzione, e la studiamo insieme. Solo dopo aver identificato l’automazione migliore, si passa a scegliere la tecnologia laser. Non dico che questo sia un aspetto secondario, solo che non è più la priorità»». Del resto, il primo punto della strategia di management di Amada, a livello internazionale, è “Growing together with our customer”, crescere insieme ai nostri clienti. E la filiale italiana del colosso giapponese, che copre oltre all’intera Penisola i territori della ex Jugoslavia, non fa eccezione. Anzi. Il cuore pulsante della filiale è lo showroom del Technical Center di Pontenure: «ci sono tutte le macchine esposte, il cliente può toccare con mano le soluzioni, testare il software, possiamo mostrare soluzioni in real time, gestire dimostrazioni standard, personalizzate».

L’Italia, lo ricordiamo, nella produzione di macchine utensili per la deformazione della lamiera è seconda nel mondo, dopo la Cina. Il 2022 si è chiuso con un export in crescita del 9,3%, tornando molto vicino ai livelli pre-pandemia. Ma il mercato interno non è certo da sottovalutare, «l’Italia è il terzo consumatore al mondo dopo la Cina e di poco preceduto dagli Stati Uniti» ha sottolineato, in apertura di Lamiera 2023, la presidente di Ucimu Barbara Colombo. I settori chiave: automotive, produzione di cucine, arredamento, design, carpenteria medio pesante.

Cerchiamo di approfondire quali sono le fondamentali novità tecnologiche implementate sulle macchine utensili Amada focalizzandoci sui due passaggi fondamentali della lavorazione della lamiera, il taglio e la piegatura. Sul primo fronte, la soluzione si chiama Regius, una macchina che in realtà è nata due anni fa ma è stata aggiornata con sensoristica che consente di effettuare una serie di passaggi fondamentali della lavorazione e non solo. Per la piegatura, invece un’isola robotizzata, Hrb-Rbr, disponibile in diversi formati (con robot che possono sollevare da 50 a 200 kg). Vediamole nel dettaglio, cercando di capire in particolare a quali esigenze vanno incontro, che tipo di problemi risolvono, quali tecnologie utilizzano, in che modo sono state implementate. Il tutto, inserito in un’ottica di mercato in veloce evoluzione, e soprattutto nell’ottica del “Growing Together”, approccio peculiare al concetto tipico del mondo 4.0 della flessibilità produttiva rispetto alle esigenze del mercato.

Le tecnologie per il taglio

Regius lavora sulle potenze da 6, 9 e 12 kW, e su formati da 30-15 e 40-20 a livello di campo di lavoro. «Monta un generatore creato completamente da Amada – sottolinea Braga -, siamo costruttori e produttori anche del generatore, dove abbiamo implementato una funzione che si chiama Vario». Già sperimentata sui modelli Ensis, «è un nostro brevetto. Riusciamo a deformare il raggio laser in uscita dal generatore per poterlo adattare al meglio su tutti i materiali (inox, alluminio, ferro, rame, ottone, titanio) e gli spessori tagliabili della macchina».

Il raggio laser grazie al generatore viene deformato, cambiando la densità, «e in funzione di cosa deve andare a tagliare sa qual è la forma migliore da utilizzare per ottenere le performance migliore in termini di velocità e di qualità». Come fa a saperlo? «I valori sono preimpostati nella macchina, quindi lato operatore non c’è bisogno di dire nulla. Una volta che si crea un programma relativo a materiale e spessore, la macchina è già configurata per poter tagliare e sa in automatico come utilizzare il raggio laser».

È stato implementato anche il sistema chiamato Autocollimation System, già presente sui modelli Ensis. Grazie a questa tecnologia, «riusciamo a rideformare il raggio laser che arriva dal generatore, sempre per riuscire a ottenere le performances migliori in termini di qualità e velocità». Quindi, il raggio laser viene prima deformato nel generatore, e poi sopra la testa grazie all’Autocollimation System.

A Lamiera è stata esposto il modello da 12 kW, dotato di un ulteriore sistema che aumenta la qualità di taglio su inox. Ad oggi, «riusciamo a tagliare in modo automatico l’inox con una qualità setosa. La tecnologia si chiama Silky Cut, perché assicura una superficie completamente liscia, nessuna ruvidità sul profilo di taglio, e totale assenza di scorie sulla parte inferiore». Il sistema viene sfruttato anche sull’alluminio, con «performance in termini di taglio senza bava, e anche qui una qualità di taglio di superficie completamente liscia».

Amada produce tutto internamente, dalle macchine utensili ai software per controllarle

Qualche altro esempio di tecnologie di taglio:

- taglio ad aria: funziona quasi sull’intera gamma di materiali e spessori. «Abbiamo un database tecnologico che taglia tutto in aria compressa dove prima si utilizzavano l’azoto oppure l’ossigeno. La qualità di taglio fra aria compressa, azoto e ossigeno è diversa». Il principale vantaggio del taglio ad aria sono le velocità estremamente elevate, mantenendo comunque una qualità alta, e il basso costo. «Andiamo ad abbassare drasticamente i costi operativi della macchina».

- Dual Gas: è un sistema nuovo dedicato a ferro medio ad alti spessori, «riusciamo a tagliare con un doppio gas di assistenza senza andarli a mischiare. Il gas di assistenza secondario va a schermare il primario che ne effettua il taglio, permettendo così di ottenere una perfetta perpendicolarità geometrica. Non abbiamo alcuna conicità o spanciatura sulla parte centrale del materiale, c’è una completa planarità su alti spessori di ferro.

- Flash Cut: sono tecnologie che riescono a gestire le griglie di fori, quadrati, rettangoli a velocità estrema.

- Taglio assistito con acqua: consente di tagliare alti spessori di ferro, che vengono normalmente tagliati in ossigeno. «Il ferro è soggetto a un riscaldamento a seconda anche della qualità del materiale, a volte eccessivo. Quando sale di spessore, potrebbe andare a rovinare la qualità di taglio. Dal momento che invece sfruttiamo l’acqua, andiamo a raffreddare il materiale in fase di taglio senza nessun tipo di problema. Questo permette di tagliare con più stabilità, e di ottimizzare la lamiera. Sulla stessa lamiera riusciamo a tenere pezzi più vicini l’uno con l’altro, e andare ad inserire più pezzi nella medesima lamiera. Non siamo più obbligati a mantenere molta distanza, spazio, fra un pezzo e l’altro».

La sensoristica per il taglio laser

Tutti i software di programmazione delle macchine sono realizzati sempre da Amada. Su Regius sono poi stati integrati alcuni sensori già presenti su alcuni modelli precedenti e oggi, disponibili, in alcuni casi come opzione, anche su anche Ensis e Ventis. «Sono sensori chiamati Lis, Laser integration system, riescono a controllare in modo completamente automatico il centraggio dell’ugello». Significa che «non serve più l’operatore esperto nell’utilizzo delle macchine per usare l’ugello. Questi sistemi fanno il centraggio in automatico, ed eliminiamo l’errore umano. La macchina capisce anche se l’ugello è utilizzabile o no».

Un ulteriore sensore, I-Optic Sensor, controlla la qualità del vetrino di protezione dente. Altri, invece, riconoscono in automatico se una macchina sta tagliando correttamente o se non sta tagliando, e vanno a risolvere automaticamente la situazione, sfruttando I-Optic Sensor.

Tutte le macchine vengono programmate in base alle esigenze del cliente. L’operatore, quindi, deve solo richiamare la schedulazione dei lavori che la macchina dovrà tagliare. Esistono infine una serie di altri sensori che permettono di semplificare al massimo le operazioni manuali giornaliere e ridurre/rimuovere l’errore umano.

Sistemi di automazione industriale

«Poi, a seconda di come è equipaggiata la macchina, siamo produttori anche di automazione». E qui siamo al trend di mercato. «Oggi, nell’ottica di automatizzare il più possibile i vari processi, tutti i nostri laser sono abbinabili a diverse possibilità di automazione, e si inseriscono alla perfezione nel contesto aziendale del Cliente». Il cambio pallet manuale naturalmente continua ad essere un’opzione percorribile, ma «abbiamo anche sistemi automatici di carico e scarico della lamiera, e addirittura di sorting automatico, sistemi che prelevano i pezzi singoli precedentemente tagliati e li vanno a pallettizzare». L’automazione di Amada comprende dispositivi di carico/scarico o torri di asservimento, magazzini automatici compatti, modulabili, affidabili e personalizzabili. Ma non solo, come vedremo passando alla piegatura.

La piegatura integrata con la robotica

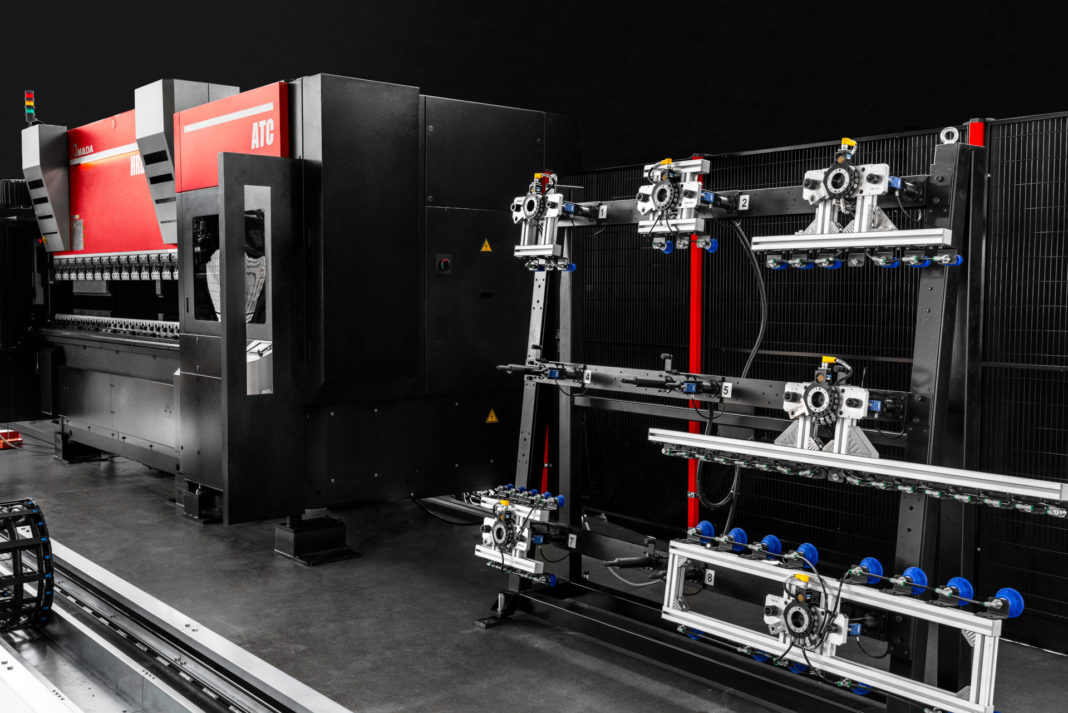

Come detto, l’ultima novità si chiama Hrb-Rbr. Un’isola completamente automatizzata di piegatura. È disponibile in diversi formati, da 50 a 220 tonnellate e da 2 a 4 metri. Ha un sistema di azionamento idraulico con Inverter, controllo numerico AMNC 3i di ultima generazione, ed è dotata del sistema brevettato di cambio utensili automatico. La macchina utensile è asservita da un robot antropomorfo, con potenza di sollevamento di 50 chili. In pratica, ci spiega Fabio Cassinelli, engineering consultant di Amada Italia, «è un nuovo sistema in cui la macchina e il robot lavorano insieme. Il robot preleva i pezzi di lamiera tagliati, li porta verso la macchina piegatrice, gestisce tutto il ciclo di piegatura e anche la pallettizzazione». L’intero ciclo di piegatura è completamente autonomo. «Tutti i sistemi accessori che compongono questa cella ci permettono di non presidiare il ciclo, sono celle adatte a lavorare giorno e notte. La cella è governata da un’interfaccia software completamente sviluppata da Amada che ci permette di gestire la programmazione molto facilmente, con un’interfaccia user friendly, e di portare in macchina un programma già stabile dal primo ciclo».

In piegatura, «il collo di bottiglia è la preparazione della macchina, il setup. Normalmente viene fatto a mano, è una preparazione molto complessa. Senza la robotica, prima di iniziare una produzione di piegatura erano necessarie diverse ore di setup». I software per la piegatura vengono disegnati sulla base delle esigenze del cliente. Per esempio, per consentire di lavorare a piccoli lotti, oppure su un’urgenza, o a kit, per non avere magazzino. «Queste macchine permettono di passare da un programma all’altro e da una lavorazione all’altra molto velocemente, perchè il setup è automatico». I robot di piegatura esistevano anche negli anni precedenti, ma avevano «programmazioni più macchinose, lente, non idonee al lotto basso o alle lavorazioni sulle urgenze». E’ quindi il software a fare la differenza.

La strategia client oriented impostata sul Growing Together

Non è detto che l’isola robotizzata sia la risposta migliore alla richiesta di un’impresa. E siamo al Growing together with our customers, e al ruolo del Techical Center. «Il cliente porta la sua esperienza e il suo problema, e lo risolviamo insieme, cercando solo la soluzione più adatta». Sempre aggiornata. Per proseguire con l’esempio della piegatura, invece della soluzione robotizzata magari si decide per un macchinario stand alone. Anche a questi macchinari Amada ha abbinato un cambio stampi automatico. «La fase di piega resta manuale, ma l’attrezzaggio è automatico, velocizzando un’operazione che prima richiedeva da parte dell’operatore il dover manualmente sganciare e riagganciare punzoni e matrici – spiega Braga -. Ora il processo è velocizzato, e abilita nuova flessibilità in produzione. Prima capitava di dover tenere una piegatrice per determinati attrezzaggi, e un’altra per ulteriori operazioni analoghe. Il cambio stampi automatico bypassa il problema.

Stesso discorso per il laser. «Ci sono clienti che partono dal primo laser, e in questo caso partiamo da uno studio approfondito dell’azienda. Se invece hanno già le nostre macchine utensili e conosco le nostre tecnologie, è più facile che abbiano le idee più chiare». Non che sia tutto bianco o nero, anche chi pensa di sapere precisamente cosa vuole «magari cambia idea perchè vede un’altra soluzione», e in questo caso si imposta di conseguenza il processo dimostrativo e decisionale.

Amada in Italia e nel mondo

La filiale italiana del gruppo giapponese si occupa oltre che della Penisola anche di tutto il territorio della ex Jugoslavia. Aperta nel 1981, e cresciuta negli anni seguenti anche con una joint venture con Schiavi Macchine Industriali, inglobata definitivamente nel 2004, oggi ha 140 dipendenti, come detto oltre che di taglio e piegatura si occupa direttamente dello sviluppo delle automazioni (carico/scarico, torri di asservimento, magazzino automatico), fornisce utensili e parti di ricambio, assistenza, sviluppa software. Per esempio, la tecnologia V-factory consente di analizzare i dati, raccolti dalle macchine attraverso sensori, analizzati su cloud Amada. Oppure Aom, Amada order manager, è una piattaforma che interconnette l’ecosistema Amada con l’Erp, il gestionale aziendale. E ancora, il virtual prototype simulation system, VPSS3i, gestisce il flusso produttivo importando file 2d/3d per abilitare la prototipazione off-line dei processi di saldatura, piegatura e taglio.

I clienti appartengono a tutti i settori in cui si lavora la lamiera: automotive, carpenteria bassa-e medio-alta, automotive, packaging, mobili, design. A livello geografico, sono soprattutto aziende del nord (Veneto e Friuli le due Regioni trainanti), quindi Emilia Romagna e Toscana. Ma anche aree del Sud, come la Sicilia.

Amada Italia copre oltre alla Penisola anche i territori della ex Jugoslavia, «un mercato su cui sta aumentando il lavoro. Soprattutto la Slovenia sta facendo passi da gigante – segnala Braga -. Non ci sono i numeri dell’Italia, ma oggi anche in ex Jugoslavia si entra con macchine top di gamma»

A livello internazionale, il gruppo fondato nel 1946 da Isamu Amada ha fatturato 2,35 miliardi di euro ha 8.000 dipendenti, il poli produttivi strategici sono, oltre al Giappone, l’Europa (40 stabilimenti produttivi), il Nord America e la Cina. I valori aziendali oltre al Growing Together with Our Customers? Proponiamo alcuni stralci di un messaggio di Tsutomu Isobe e Takaaki Yamanashi, che si sono insediati nell’aprile scorso entrambi con la carica di direttore rappresentante e presidente: «ci teniamo al passo con i cambiamenti nel mondo, affrontiamo le questioni e le esigenze sociali e lavoriamo insieme ai nostri clienti per costruire strategie di produzione che guardano al futuro, contribuendo così allo sviluppo del settore e al miglioramento della vita delle persone nella società. Questa continua comunicazione e interazione con i nostri clienti è uno dei nostri maggiori punti di forza».