Dopo aver faticosamente intrapreso la strada della digitalizzazione per recuperare il gap verso gli altri Paesi europei, le aziende manifatturiere italiane sono al bivio. Sono partite investendo nel core business, ovvero nella digitalizzazione dei processi produttivi, nello shopfloor, connettendo le macchine lungo le linee di produzione ed automatizzando i processi produttivi e gestionali nell’area. Ora, però, iniziano a rendersi conto che questo non è sufficiente a colmare il gap competitivo. La scelta del punto di partenza di digitalizzazione dell’azienda è stato più che comprensibile: in un mondo in cui le macchine sono al centro, sembrava giusto, anzitutto, focalizzarsi sull’automazione e monitoraggio dei processi per migliorarne la produttività e la qualità dei manufatti. Così, però, si è lasciato indietro la digitalizzazione degli altri aspetti del “sistema azienda”, che consentono, nel loro insieme, a far fare all’impresa un salto significativo nelle prestazioni e nella competitività. Ad esempio: se non ho digitalizzato i rapporti con i fornitori e questa funzione è lentissima, che senso ha disporre di una macchina da lavoro velocissima?

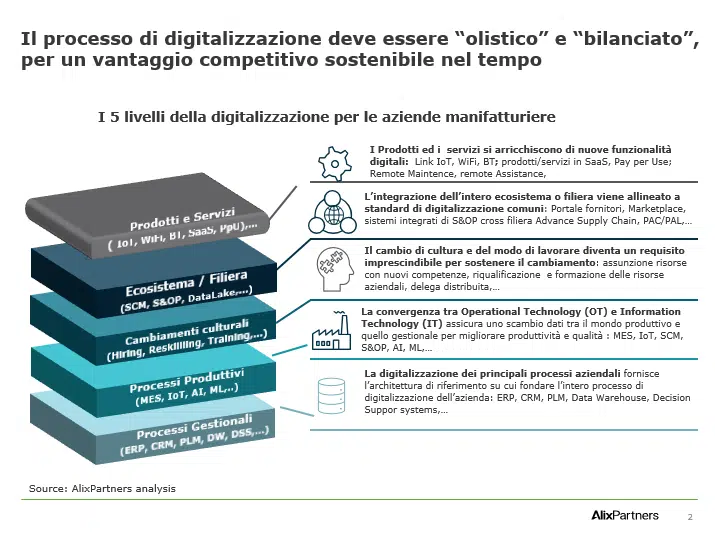

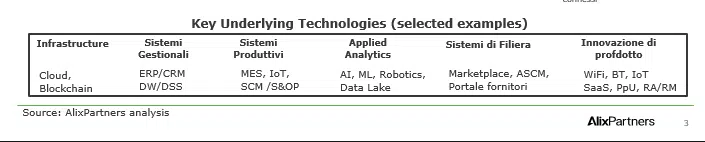

Dunque, secondo la società (con headquarters a New York) di consulenza e di turnaround AlixPartners, occorre un approccio olistico alla digitalizzazione. Di che si tratta? Per poter recuperare competitività in modo sostenibile bel tempo occorre definire una Roadmap bilanciata che tenga conto da un lato dello stato dell’arte della digitalizzazione in azienda, ma che imponga di lavorare al contempo e quasi sincronicamente su cinque fronti: 1. La digitalizzazione dei processi produttivi (shopfloor) e del loro monitoraggio (Mes); 2. La digitalizzazione dei processi di gestione aziendale (Erp, Crm) e del supporto alle decisioni (Dss, Applied Analytics, AI & ML); 3. Il change management, ovvero l’adeguamento delle competenze (reskilling /hiring) e del modo di lavorare delle risorse coinvolte nei nuovi processi digitalizzati; 4. L’integrazione dei processi e dei rapporti di filiera attraverso la condivisione dei piani e delle informazioni; 5. L’evoluzione dei prodotti/servizi e il loro arricchimento funzionale. Se uno solo di questi fronti non viene indirizzato, il ritorno degli investimenti in questo ambito può essere messo a rischio.

Peraltro, tutto questo lavoro rischia di essere vanificato se il processo di trasformazione non viene introdotto in azienda gradualmente con un appropriato coinvolgimento delle risorse. La digitalizzazione e i suoi effetti vanno spiegati prima di essere implementati, al fine di assicurare una loro partecipazione attiva, una presa di coscienza della necessità di cambiare i propri comportamenti e di fare un reskilling delle proprie competenze in linea con i requisiti dei nuovi processi. Ne abbiamo parlato con Marcello Bellitto e Piero Masera, rispettivamente Director e Managing Director di AlixPartners.

Per la digitalizzazione occorre una roadmap condivisa

1) La convergenza tra Operational Technology (OT) e Information Technology (IT) da sola non basta

Nella manifattura, l’obiettivo principale da conseguire con la digitalizzazione è stato, quello di assicurare uno scambio di dati tra il mondo industriale e quello gestionale, grazie alla quale un’azienda può recuperare le informazioni fornite da una pluralità di macchinari (Ot) per elaborarli al fine di ottimizzare la gestione operativa (It), per renderla oltre che più economica e di migliore qualità, anche più agile e/o resiliente ai cambiamenti esterni, che in alcuni casi sono stati repentini.

Questa prospettiva è ancora importante, ma da sola, oggi, non può funzionare. Il Covid, la crisi energetica, la difficoltà di reperire le materie prime hanno evidenziato come la capacità di reagire delle aziende e la loro velocità nell’adeguare i loro modelli operativi siano fattori chiavi per rimanere competitivi. Ma per ottenere questa velocità di gestione del cambiamento serve affrontare il processo di digitalizzazione dell’azienda con una visione più strategica che tattica. «Va definita una Roadmap strategica della digitalizzazione, in linea con le sfide e le priorità competitive che l’azienda dovrà affrontare. L’azienda deve capire quale posizione vorrà coprire nel proprio ecosistema, identificare i gap verso questa posizione ed indirizzarli in modo olistico su cinque fronti: processi produttivi, processi gestionali, change management, ecosistema, prodotti/servizi. Ad esempio, la digitalizzazione dello shopfloor senza una digitalizzazione dei processi di supply chain e degli acquisti non permette di ottimizzare in logica end-to-end l’intero processo» – afferma Masera.

2) Digitalizzare senza consenso interno serve a poco

«Per ottener vantaggi tangibili dalla digitalizzazione è chiave creare in azienda la convinzione diffusa sulla necessità di farlo e sui vantaggi che si possono conseguire» – afferma Bellitto. Perché se una parte del personale non è convinta, non solo non accetterà il cambiamento, ma potrebbe remare contro. «Si pensi a quelle imprese che, dalla vendita del prodotto/servizio, sono passate all’improvviso alla modalità as-a-service. La forza vendita è stata posta di fronte ad un cambiamento epocale, e a nuove modalità di lavoro. Prima, raggiungeva i propri obiettivi di fatturato attraverso la vendita di un prodotto che diciamo costava 100. Passando ad una logica di vendita non più del prodotto, ma del suo utilizzo (as-a-service), ogni contratto non vale più 100, ma 20. Questo implica che da un lato per fatturare 100 deve vendere 5 contratti di servizio(as-a-service), ma dall’altro, l’anno dopo si ritrova attivi 5 clienti anziché 1. Cambiano le argomentazioni di vendita, le tecniche per la gestione del cliente, le opportunità di up-selling e cross-selling, le logiche di calcolo della loro incentivazione. Senza un opportuno ingaggio preventivo della forza vendita, è comprensibile aspettarsi una loro resistenza» – afferma Bellitto.

E come si crea il consenso interno? «Si deve partire dal top management; che a sua volta deve condividere la strategia con la prima linea, e a cascata su tutto il personale, fino all’ultimo livello» – afferma Bellitto. «La trasformazione digitale va condivisa e vanno spiegati i razionali perché essa sia necessaria per la sopravvivenza dell’azienda, anche se talvolta può avere conseguenze importanti, come una riduzione di una parte della forza lavoro. In ogni caso, il lavoro non sarà più lo stesso: molte fasi saranno automatizzate, i processi saranno più trasparenti e ciò permetterà una maggiore delega nella gestione operativa, occorrerà imparare l’utilizzo di soluzioni applicative più sofisticate abilitate da algoritmi di Intelligenza Artificiale (AI) e di Machine Learning (ML), si avranno a disposizione molti più dati, di diversa origine e natura, per prendere le decisioni sia strategiche che operative, occorrerà una maggiore integrazione con le altre funzioni aziendali coinvolte» – afferma Masera.

«Ad esempio, per la previsione di quali clienti siano a rischio (Churn), oggi si utilizzano strumenti predittivi sofisticati (predictive analytics), che sulla scorta dei comportamenti dei clienti che in passato sono stati persi, predice con una probabilità superiore al 90%, quando un cliente attuale, con comportamenti simili a quelli persi in passato, possa chiudere i rapporti con l’azienda. Le implicazioni organizzative che l’utilizzo di questi strumenti comporta sono molteplici. Ad esempio, mentre prima era il venditore a decidere chi contattare e quando farlo, ed era sempre lui a decidere che azione fare per trattenerlo, con questi nuovi strumenti la decisione di chi andare a incontrare e cosa proporgli viene presa centralmente sulla base del rischio (calcolato con strumenti predittivi) che un certo cliente possa chiudere i rapporti con l’azienda. Ovviamente i venditori “vecchia maniera” non vogliono perdere la libertà di definire il loro giro dei clienti e che il loro lavoro sia misurato in funzione della loro capacità di trattenere i clienti più difficili. Ma i sistemi predittivi per funzionare richiedono anche le informazioni dei venditori, per cui se quest’ultimi non saranno stati coinvolti in modo appropriato, seguiranno le indicazioni fornite dai sistemi predittivi, né forniranno le informazioni che servono agli algoritmi per il calcolo del rischio di churn dei clienti. Se non c’è comprensione del cambiamento, non c’è convinzione e senza convinzione non c’è commitment, in tal caso, l’investimento negli strumenti predittivi risulta del tutto inutile. Per dare un’idea dell’impatto della resistenza della forza lavoro, occorre considerare che il miglioramento della gestione dei clienti a rischio è determinato al 30% dalla qualità dei sistemi predittivi, al 70% dai cambiamenti di processo e comportamenti (change management) della forza vendita coinvolta. È quindi chiaro che digitalizzare senza coinvolgere e “convincere” la forza lavoro equivale a sperperare i budget di investimento. Eppure oggi nelle aziende questo budget è investito in modo esattamente contrario, il 70% sugli strumenti ed il 30% e spesso molto meno, sulla formazione e sullo sviluppo della forza lavoro» – dichiara Masera.

Da quale parte iniziare? L’approccio olistico

1) Una premessa: occorre anzitutto capire ciò che è prioritario per la strategia di business

«Anzitutto, l’azienda deve valutare la sua posizione competitiva rispetto ai concorrenti e deve capire se le azioni messe in atto per recuperare competitività sono funzionali alla strategia di business definita. Se uno degli obiettivi è ottimizzare la qualità ed il costo di produzione dei prodotti, un investimento in un sistema per l’ottimizzazione della gestione della produzione (MES) è indispensabile, mentre un sistema di digitalizzazione della gestione della forza vendita potrebbe essere una priorità secondaria» – afferma Bellitto.

2) Un approccio ideale: quello olistico e bilanciato

Come si diceva, occorre lavorare su più fronti, non lasciando indietro nessuno di questi. Anzi, se su uno di loro l’azienda è già forte, occorre puntare di più sugli altri per portarli ad un livello di maturità allineato con il fronte più competitivo. La Roadmap della digitalizzazione deve essere bilanciata. Innanzitutto, serve avere quegli strumenti che incrementino la cultura della gestione del dato, e che al contempo, consentono di digitalizzare il “core-business” dell’azienda, ovvero i principali processi gestionali, attraverso strumenti come l’Erp, il Crm, il Plm. «Questo primo livello di digitalizzazione rappresenta l’ossatura (backbone) su cui fondare la cultura della qualità del dato. Dato che sempre di più dovrà essere affidabile, ma che al tempo stesso dovrà essere sempre più “protetto”, visto che la diffusione della tecnologia e l’interconnessione aumentano sempre di più il rischio di cyber attacchi. La cybersecurity, questo è un altro aspetto spesso troppo sottovalutato in tutte le iniziative di digitalizzazione. Digitalizzare le informazioni senza proteggerle, vuol dire mettere a rischio l’intera azienda.» – afferma Masera.

Secondo Bellitto, a quel punto l’azienda inizia a percepire il valore della digitalizzazione, e tende ad inserire più tecnologie, anche in modo disordinato. In un secondo livello di digitalizzazione delle aziende manifatturiere, sarà invece centrale implementare soluzioni di il Manufacturing Execution System (Mes), e cioè il software che monitora le risorse produttive e controlla lo stato di avanzamento degli ordini di produzione attraverso un collegamento diretto con le linee produttive. L’azienda inizia al contempo a gestire in via digitale i rapporti con i fornitori ed i processi interfunzionali come, ad esempio, il processo di Sales & Operating Plan (S&OP). I dati provenienti dai diversi processi vengono poi consolidati in “data lake” che integrano i dati aziendali con dati di altre fonti per alimentare sistemi predittivi avanzati per la gestione della produzione e il controllo della qualità.

Il terzo livello di digitalizzazione è quello “soft”, legato al cambiamento culturale. «Spesso la digitalizzazione richiede di inserire in azienda nuove risorse, in grado di utilizzare le nuove tecnologie; risorse che però oggi sono difficili da reperire sul mercato, perché richieste richieste da tutte le aziende, ma che purtroppo oggi sono in numero molto limitato, soprattutto in Italia. Pertanto, le aziende devono farsi carico di formare (reskilling) sulle nuove tecnologie le risorse che già sono presenti in azienda. E questa formazione va estesa anche alla classe dirigente, perché a volte il principale freno al cambiamento sono proprio alcuni manager, poco inclini a cambiare il proprio modo di lavorare e di prendere le decisioni» – afferma Masera.

Il quarto livello di digitalizzazione è quello dell’ecosistema. Anche le relazioni con clienti e fornitori vanno digitalizzate. Tutti gli attori di un unico ecosistema devono procedere alla stessa velocità di aggiornamento tecnologico, perché alla fine «il livello di competitività di una filiera è determinato dall’anello più debole» – afferma Masera.

Il tema della digitalizzazione della filiera è delicato. «Per ottenere un ecosistema integrato e digitalizzato, occorre anzitutto che tutti gli attori, a cominciare dal capo filiera (ad esempio l’Oem nel caso del settore automobilistico), mettano a fattor comune i propri piani di sviluppo e le proprie strategie di crescita. Oggi tutti i grandi produttori hanno un portale di condivisione dei piani di produzione e delle consegne con i propri fornitori. Ma se qualcuno dei fornitori non riesce a “stare al passo” del cambiamento, i capi filiera devono intervenire a tutela dell’intera filiera stessa. Ad esempio, un produttore internazionale di aerei è arrivato addirittura ad acquisire un’azienda non-core (es. produzione Toilette), solo perché l’azienda produttrice di questo sotto-assieme aveva problemi finanziari per stare al passo con gli altri fornitori, penalizzando in tal modo i tempi di consegna degli aerei. Un aereo senza Toiletta non può essere consegnato» – afferma Masera.

La filiera dell’automotive è già integrata e sincronizzata, quanto a gestione dei fornitori e alla qualità dei componenti. «Il problema che si pone è: tutto questo basta? In realtà no: infatti, i dati provenienti da tutti i gli attori lungo la filiera sono raccolti ed analizzati per realizzare una pianificazione più efficiente. Ma soprattutto in relazione alla carenza di materie prime e di componenti, come i chip, si è visto che la qualità e la quantità delle informazioni a disposizione non sono sufficienti a stimare l’impatto dettagliato sui piani produttivi e sulle possibilità di adeguamento» – dichiara Bellitto.

In questo ecosistema però, c’è un attore che potrebbe giocare un ruolo importante, focalizzando gli investimenti su asset strategici per la competitività delle aziende: lo Stato. D’altra parte, nessun Paese dispone di risorse infinite per sostenere tutte le filiere. Pertanto, occorre fare delle scelte strategiche su quali settori e quali infrastrutture investire. «il Regno Unito decenni fa decise di ridurre il sostegno all’industria dell’automotive e di focalizzare gli investimenti su altri ecosistemi. In Italia decisioni di questo tipo sembrano impossibili, e si cerca di suddividere gli investimenti tra i diversi ecosistemi con una logica da “Manuale Cencelli”» – afferma Masera. «Ciò che è certo, è che gli investimenti a pioggia non funzionano. In particolare, per gli investimenti tecnologici, dove ciò che conta è la scala» – afferma Bellitto.

Il quinto livello di digitalizzazione è quello inerente al prodotto. Solo pochi anni fa, quest’ultimo avrebbe ricoperto il ruolo principale, sovraordinato a tutti gli altri. Oggi bisogna capire che per essere competitivi non basta avere un buon prodotto, ma bisogna saperlo distribuire, commercializzare, fornire supporto post vendita, in modo efficiente ed efficace. Parafrasando Pirelli che reclamizzava: “La potenza è nulla senza il controllo”, ovvero che ci vuole bilanciamento nelle cose, noi potremmo dire che “Il prodotto è nullo senza la digitalizzazione degli altri quattro livelli”. Dunque, occorre una roadmap della digitalizzazione olistica e bilanciata attraverso tutti e cinque i livelli qui sopra discussi.

Lo stato attuale della digitalizzazione della manifattura italiana e della pubblica amministrazione

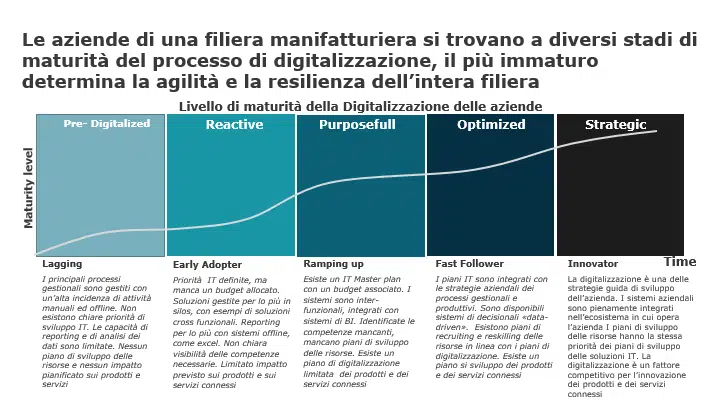

Secondo gli esperti di AlixPartners, le aziende manifatturiere italiane non brillano per digitalizzazione, in un contesto europeo. «Il nostro Paese è più arretrato rispetto gli altri Paesi Europei, soprattutto a partire dal secondo livello di digitalizzazione» – afferma Masera. «Tuttavia, ciò nonostante, le nostre aziende, soprattutto le PMI, sono molto agili perché sanno comprendere prima delle altre dove si stanno avverando delle opportunità di business. Ma tutto questo con un approccio molto tattico. All’estero le imprese sono più grandi e strutturate, e agiscono secondo piani strategici pluriennali che non consentono virate improvvise, per cogliere l’opportunità del momento; ma proprio perché sono più strutturate, sono più resilienti ed in grado di meglio resistere ai cambiamenti» – afferma Bellitto. Tuttavia, la nostra agilità è un fattore difficilmente scalabile: anche le aziende italiane, raggiunte certe dimensioni, non sono più in grado di mantenere questa rapida elasticità. Una digitalizzazione secondo il citato modello olistico dovrebbe servire appunto a questo: ad abbinare la flessibilità con la crescita dimensionale che di per se richiede di essere più strutturati.

Quanto alla Pubblica Amministrazione, il suo livello di digitalizzazione dovrebbe avere un impatto importante sulla competitività delle aziende. In realtà non è così. «Anche in Italia, come negli altri Paesi Ue, molti processi amministrativi sono stati digitalizzati; ma questi miglioramenti non ci hanno ancora permesso di allinearci agli standard europei, perché la burocrazia dell’amministrazione pubblica è un grosso macigno che limita la nostra agilità di implementazione. In Italia abbiamo tante singole eccellenze, ma di tante eccellenze non siamo in grado si fare un “Sistema Paese” eccellente» – termina Masera.