Valvole per l’Oil & Gas con geometrie articolate e resistenti alla corrosione, agli acidi e all’acqua di mare. Bobine idrauliche con elevate qualità meccaniche, alta densità di metallo, buona finitura superficiale e forme più efficienti di quelle classiche, a gomito. Componenti extra-large, i bracci in carbonio per il Ponte Morandi di Genova e gli stampi per l’industria aerospaziale. Biciclette iper-performanti e scambiatori di calore con una superficie di dissipazione termica aumentata. Tante esperienze che hanno in comune una modalità di realizzazione: la manifattura additiva. Il fatto è che i settori di intervento e gli ambiti di applicazione di questa tecnologia sono più numerosi di quanto non si immagini d’acchito. Quanto ai primi, sono il biomedicale, l’automotive, l’aeronautica, il post–processing finitura, l’energia e il Made in Italy (calzaturiero). Quanto ai secondi, sono la sostenibilità e circolarità; l’Innovazione, il trasferimento tecnologico, la digitalizzazione e la ricerca; la formazione, il capitale umano, l’occupazione e la sicurezza sul lavoro; e infine l’Internazionalizzazione.

E poi queste esperienze costituiscono la “base di partenza” di “AMaLo”, la filiera lombarda dell’AM, che sta prendendo forma e che di recente si è riunita per fare il punto della situazione e definire un programma di attività per il 2023. L’evento si è tenuto all’Università di Pavia, l’ente coordinatore, in un incontro in presenza organizzato dal promotore, l’Associazione Fabbrica Intelligente Lombardia (Afil). Il fatto è che è giunto il momento di cambiare passo: la proposta dell’«Ecosistema per lo sviluppo e l’industrializzazione delle tecnologie additive manufacturing in Lombardia» – l’acronimo è, appunto, AMaLo – è stata ufficialmente approvata dalla Regione Lombardia con un apposito decreto della direzione generale dello Sviluppo Economico. In particolare, la proposta è nata in seno alla Strategic Community “Additive Manufacturing” di Afil. Quest’ultimo, guidato dal presidente Christian Colombo (Ceo di Ficep, macchine utensili e impianti), è il cluster tecnologico per il manifatturiero avanzato della Regione Lombardia. È l’ecosistema di innovazione che aggrega in una filiera regionale stabile le imprese (dalle grandi alle start-up), i centri di ricerca, le università e le associazioni industriali. Le SC sono invece sono gruppi di lavoro composti da questi ultimi player che si riuniscono per definire priorità comuni, trasferire soluzioni innovative ed implementare attività a beneficio dell’ecosistema regionale. Il coordinatore scientifico della SC “Additive Manufacturing” è sempre l’Università di Pavia, quello industriale è la multinazionale dell’automazione e dell’energia Abb.

Tra i soci Afil attivi nella SC “Additive Manufacturing”, Additive Italia, Gfm, il Politecnico di Milano, Moma Nanotech, Tenova, Prima Additive, Ucimu (Aita), Camozzi, Kilometro Rosso, l’Università di Bergamo, Streparava, Rollwash Italiana, Fluid-o-Tech, Italtel. Cos’è emerso dall’incontro tra gli stakeholder della filiera? Che i settori di intervento e gli ambiti di applicazione sono più numerosi di quanto non si immagini d’acchito. Quanto ai primi, sono il biomedicale, l’automotive, l’aeronautica, il post-processing finitura, l’energia e il Made in Italy (calzaturiero). Quanto ai secondi, sono stati individuati dalla regione Lombardia: sono la sostenibilità e circolarità; l’Innovazione, il trasferimento tecnologico, la digitalizzazione e la ricerca; la formazione, il capitale umano, l’occupazione e la sicurezza sul lavoro; e infine l’Internazionalizzazione. E c’è la possibilità di partecipare, grazie ad Afil, ad iniziative europee. Insomma, di chance ce ne sono; ma occorre mettere a sistema le diverse competenze, perché l’additive manufacturing è un settore dove da soli non sempre si va lontano.

I casi industriali cui si è accennato all’inizio sono quelli di Abb (illustrato dal Production Development Manager Luigi Semeraro); Omb (da Sergio Lorenzi, docente del dipartimento di Ingegneria e Scienze applicate all’Università di Bergamo); Aidro (dal Ceo Tommaso Tirelli); Camozzi (dal research and development manager di Camozzi Automation – una delle cinque divisioni del gruppo – Mirco Chiodi); T° Red (dal presidente e direttore della R&D Romolo Stanco); e il progetto De–Heat (dall’additive manufacturing engineer al Kilometro Rosso Giuseppe De Marco). Sono intervenuti anche il docente al dipartimento di ingegneria civile dell’Università di Pavia Ferdinando Auricchio, il ricercatore dello stesso dipartimento Massimo Carraturo, l’executive director e il project manager di Afil Paolo Vercesi e Andrea Mazzoleni, nonché il prorettore alla Terza Missione dell’Università di Pavia Hellas Cena, che ha portato i saluti del rettore Francesco Svelto.

L’idea progettuale per la creazione della filiera

1) Perché AMaLo?

Secondo Carraturo, diverse sono le motivazioni alla base dello sviluppo dell’ecosistema. Anzitutto, l’AM è una tecnologia promettente: «È una di quelle considerate abilitanti, grazie alla sua versatilità, e alla capacità di produrre parti complesse. Inoltre, è multidisciplinare e trasversale, con una filiera corta e con una facile integrazione con altri processi produttivi. Infine, è di particolare interesse per la Lombardia, dal momento che il valore di mercato in Eu nel 2021 si è attestato a quota 9,64 miliardi di euro». Il problema è che in Lombardia non esiste ad oggi una vera e propria filiera sull’AM. «Ci sono molte competenze, ma frammentate. Occorre integrare e compattare gli attori lombardi in una apposita filiera, perché quest’ultima sia competitiva a livello europeo e mondiale» – afferma Carraturo.

2) Il Partenariato

«Ci sono sette categorie di partner: i fornitori, i produttori, gli utilizzatori, i formatori, i player della R&D, quelli della digitalizzazione e i divulgatori» – afferma Carraturo. Ad esempio, università come quelle di Pavia e di Bergamo, o come il Politecnico di Milano; centri di ricerca come Stiima; produttori come Hp, Camozzi; utilizzatori come ABB e, in diversi ruoli, società come Aidro, Fluid-o-Tech, Omb, e altro.

3) Ambiti di intervento e azioni

Quanto ai citati ambiti di intervento, individuati dalla Regione Lombardia, ad essi corrispondono delle azioni. Queste sono la riduzione della filiera logistica, attraverso la creazione di centri di stampa 3D condivisi nel partenariato; il re-use, il reparing e il recycling; la creazione di un Hub regionale diffuso; il digital Twin per AM; la certificazione del processo AM; il benchmarking; lo sviluppo di casi studio; la formazione attraverso corsi di formazione su design e materiali avanzati per AM, progetti di ricerca di ispirazione industriale, workshop, e altro; la creazione di una cabina di regia; la roadmap di sviluppo della tecnologia AM in Lombardia.

4) La presentazione ufficiale del progetto

Per promuovere una survey sullo stato della manifattura additiva in Regione Lombardia entro la fine del 2024, occorre un passaggio intermedio: la presentazione ufficiale di AMaLo. Questa avverrà il 25 maggio alla Smart Product Solutions (Sps) – Italia (23 – 25 Maggio 2023, Fiera di Parma) nel contesto del “Challenges and Opportunities of the Lombardy Additive Manufacturing Ecosystem”. Sps è un’importante fiera di automazione per l’industria manifatturiera.

Il ruolo di Afil

1) Chi è Afil

Si accennava al fatto che Afil è il soggetto di riferimento di Regione Lombardia per il Manufatturiero Avanzato; lo è nell’ambito della S3 – la strategia europea di specializzazione intelligente per incrementare in modo duraturo e sostenibile la competitività e l’attrattività delle imprese EU. In pratica, la Commissione Europea ha chiesto alle Regioni di identificare le aree di intervento in base all’analisi dei punti di forza e delle potenzialità dell’economia e dell’industria territoriali. Afil è uno dei cluster cui è demandata tale individuazione, poi soggetta al placet della Lombardia. Nella mission di Afil, dunque, altri due elementi fondanti: incrementare la competitività delle imprese del Manifatturiero Lombardo (in ottica di filiera di R&I regionale) e posizionare quest’ultimo in Italia, in Europa e a livello globale.

2) La strategic community Additive Manufacturing

Si diceva che AMaLo è nata all’interno della Strategic Community “Additive Manufacturing” di Afil. Per la precisione, le SC sono sette: a parte quella citata, la “Secure and sustainable food manufacturing”, la Advanced Polymers”, la “Artificial Intelligence”; la “De and remanufacturing for circular economy”, la “Samart Components” e la “Batteries”. Per Auricchio, «tramite l’aggregazione delle filiere regionali intorno a tematiche strategiche, le SC promuovono la crescita culturale e diffondono best practices industriali in grado di dimostrare i benefici dello sviluppo e dell’implementazione di prodotti, tecnologie e processi innovativi in ambito manifatturiero». Quanto alla SC “Additive Manufacturing”, «ha lo scopo di integrare, in una logica di filiera, i soggetti lombardi interessati al tema dell’AM per concepire e sviluppare soluzioni basate sulle eccellenze regionali, sfruttando le possibili opportunità di networking e finanziamento a livello regionale, nazionale ed europeo» – afferma Auricchio. Tra le “sfide”, l’integrazione dell’AM con le tecnologie tradizionali, le polveri sostenibili, la stampa di parti di grandi dimensioni, l’integrazione di funzioni e componenti di diversa natura, nuovi processi per il metal, e nuovi servizi per la sostenibilità in ambito AM.

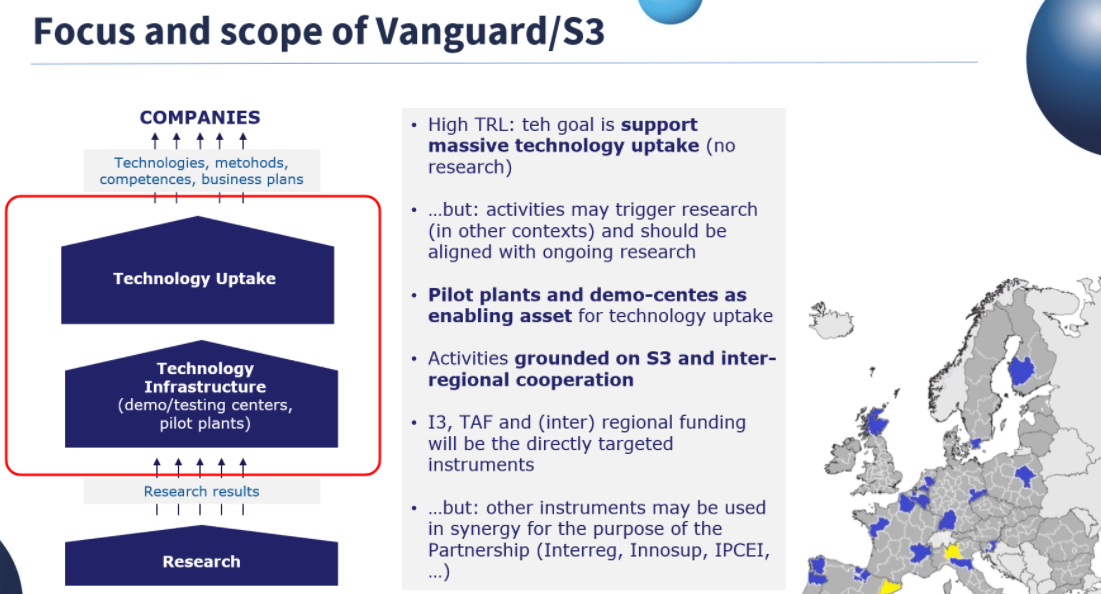

Quanto al percorso sulla manifattura additiva, è iniziato nel 2015, con il gruppo di lavoro “3D Printing”. Con 40 stakeholder, si diede vita al progetto regionale “Made4LO” (si legga questo articolo di Industria Italiana) e si coordinò demo-case “sustainable manufacturing” nel pilot 3DPrinting Vanguard. Dal 2020 in poi, c’è stata un’accelerazione impressa con la nascita della citata strategic community. A gennaio e a luglio del 2021 si sono tenuti due meeting regionali in materia; nel novembre 2022 è stato organizzato un incontro di filiera; dopodiché, la manifestazione di interesse di filiera AMaLo è stata approvata dalla Regione Lombardia. Più di 20 i soggetti lombardi che hanno partecipato al meeting europeo Vanguard (gennaio 2023) nel pilot 3DPrinting; e più di 70 sono gli stakeholder coinvolti nelle varie iniziative.

3) Il programma per il 2023 della SC “Additive Manufacturing”

Per formare e consolidare la filiera, il programma di lavoro per il 2023 prevede, al di là di aggiornamenti in merito a manifestazioni di interessi, Call e altra iniziative di cui parleremo a breve, anche visite industriali e condivisione di best practice. Le prime saranno organizzate in modalità “show case”; e ne sono previste almeno due o tre. Si intende anche pubblicare la brochure della SC; partecipare al “Business Innovators Meeting” del 3D Printing Pilot dell’iniziativa Vanguard (anche di ciò parleremo fra poco), organizzare uno o due eventi pubblici, coinvolgendo l’ecosistema del manifatturiero avanzato lombardo.

L’iniziativa score di Afil

L’additive manufacturing è presa in considerazione anche dal programma Score, acronimo di Strategic Communities Open Resources for Enterprises. Si tratta di un piano di open innovation per coinvolgere start-up nazionali e internazionali sui temi tipici delle strategic community, tra cui quello della manifattura additiva. Si intendono realizzare le condizioni per una conoscenza condivisa e per l’accesso di tutti gli associati (di Afil) ad un network di start-up, scale-up, incubatori, acceleratori e tech-park. «Spesso le soluzioni stanno “negli scaffali” della filiera, e quelli che si propongono come solutori non lo sanno neanche. Si tratta di dar vita a piattaforme di matching che mettano in collegamento gli interessati e che, dopo la definizione degli ambiti tecnologici sui quali si intende lavorare, favoriscano l’emersione di idee capaci di superare problemi pratici» – afferma Vercesi.

Opportunità da iniziative europee

1) VI 3DP Pilot di Vanguard

Vanguard è un’associazione di 39 Regioni europee che ha lo scopo di proporre progetti interregionali e di innovazione ad alto Trl (livello di maturità tecnologica). La Regione Lombardia ha incaricato Afil di organizzare la partecipazione degli attori lombardi. Afil, dunque, è coinvolta come coordinatore nel Pilot “Efficient and Sustainable Manufacturing” (Esm) e partecipa ai lavori del Pilot “3DPrinting”. All’interno di quest’ultimo il Politecnico di Milano coordina il progetto “Smart AM for Sustainable Production” e agisce come interfaccia di Afil e della Regione nei confronti del Pilot. Quanto al VI 3DP Pilot, è un’iniziativa strutturale, cui aderiscono 250 organizzazioni. «Gli obiettivi sono quelli di accelerare la diffusione sul mercato e l’adozione di soluzioni abilitate dalla manifattura additiva in Unione Europea, con lo sviluppo di piattaforme dimostrative transregionali guidate dall’industria (demo case). In pratica, si intende realizzare l’accesso a un ecosistema di innovazione interregionale che riunisce utenti finali, fornitori di tecnologia, centri di strutture, cluster e policy maker» – afferma Mazzoleni. «Di fatto, il Pilot è un collegamento tra domanda e offerta». All’interno del Pilot 3D Printing, la Call Horizon Europe sulla “trasformazione biologica” dell’industria (i bio-based material hanno a che fare con la stampa 3D).

2) Pimap4 Sustainibility

Ha a che fare con la manifattura additiva anche la prima Open Call, aperta fino al 3 maggio, lanciata nell’ambito del progetto Pimap4Sustainability. Questo coinvolge sei Cluster europei, tra cui Afil, con l’obiettivo di far leva su tre Key Enabling Technologies (KETs) in particolare, fotonica, materiali avanzati e manifattura avanzata, per dare impulso al potenziale innovativo delle imprese europee attive in tre settori industriali chiave (metallurgia, aerospazio e produzione industriale) e per accelerare l’adozione di soluzioni e processi verdi e digitali. L’Open Call è rivolta per lo più a Pmi e prevede un contributo massimo di 60mila euro per ogni progetto selezionato.

Casi industriali

1) Abb utilizza l’AM per realizzare componenti destinati ai prodotti prototipali

Abb è un utilizzatore di tecnologia additiva. Si serve di componenti realizzati con l‘AM nei prodotti prototipali e nelle attrezzature da banco per le linee di montaggio multiprodotto. Da parte sua, condivide con la filiera diversi casi studio, le conoscenze e le sperimentazioni e propone sfide come X-Factory (nel contesto Open Innovation di Regione Lombardia) per coinvolgere più attori. Intende acquisire dalla partecipazione alla filiera nuove competenze per sviluppare soluzioni. Pertanto ha investito in macchine come la Stratasys Fortus 380 mc (per polimeri) o la Markforget X7 Gen 2 (per tecnopolimeri); e in software specifici (Cad, data preparation, Fem, process management per 40mila euro. «Come Abb, e in modo specifico con l’impianto di Dalmine, forniamo applicazioni nel settore ferroviario; e comunque si tratta di soddisfare una nicchia di mercato. L’additive si presta bene, perché ci consente di non realizzare degli stampi per la realizzazione di componenti ma di sostituire questi ultimi con l’AM. Uno dei problemi che si incontrano sono le certificazioni e i costi di ri-omologazione» – afferma Semeraro.

2) Omb, valvole oil & gas con l’AM

«Ora l’AM nell’Oil & Gas è una realtà» – afferma Sergio Lorenzi, docente del dipartimento di Ingegneria e Scienze applicate all’Università di Bergamo. Illustra il caso di Omb Valves, che ha fattivamente contribuito a questo progresso. Il gruppo Omb Valves, con sede a Cenate Sotto (Bergamo) è un produttore a livello globale di valvole per i settori Oil & Gas, Power, Navale e Aerospaziale. È stato fondato da Roberto Brevi nel 1973, ed è attualmente un gruppo a conduzione familiare. È specializzato in componenti che operano ad alta pressione e per applicazioni “gravose”. Nel 2015 l’azienda era intenzionata a realizzare componenti di piccole dimensioni, ma complessi, con geometrie articolare e capaci di resistere a sbalzi di pressione. Nel 2017 è iniziata la ricerca su materiali stampati in 3D, e l’anno dopo sono stati costruiti componenti in 3D printing per la prototipazione delle valvole di controllo. Nel 2019 ci si è occupati della progettazione delle rifiniture. Si è dovuto acquisire diversi skill, in termini di caratterizzazione dei materiali, lavorabilità e fabbricazione, ottimizzazione dei parametri, monitoraggio in linea del processo, trattamenti termici e finiture nonché qualifica dei materiali e del prodotto. Un ruolo fondamentale è stato svolto dai test sulla resistenza alla corrosione: ad esempio, quella cagionata dagli acidi solforico e fosforico, e dall’acqua di mare. Si è lavorato molto sui trattamenti termici e sulle certificazioni.

3) Aidro, bobine idrauliche e valvole con il Metal Binder Jetting

Aidro, con sede legale a Milano ma con gli headquarters a Taino (Varese) progetta e produce soluzioni idrauliche come le valvole direzionali, proporzionali, di pressione, di flusso; e, nel settore Fluid Power, è un’azienda pioniera nell’introduzione dell’Additive Manufacturing. L’impresa è una Pmi che occupa 22 persone. «L’idea era quella di utilizzare l’AM per realizzare canalizzazioni con geometrie più libere; ad esempio per superare quelle tipicamente “a gomito” e realizzarne di più efficienti. In questo modo si poteva venire incontro alle esigenze di settori come l’aerospace e l’oil & gas. In quest’ultimo comparto c’è una grande necessità di parti di ricambio in tempi rapidi» – afferma il Ceo di Aidro Tommaso Tirelli. Aidro ha pertanto utilizzato la Fusione laser a letto di polvere (Lpbf), nota anche come Selective Laser Melting (Slm) o Direct Metal Laser Sintering (Dmls): è tra le tecnologie di stampa 3D in metallo più versatili e frequentemente utilizzate. Consente elevate proprietà meccaniche, elevata densità del metallo, buona finitura superficiale e rispetto delle tolleranze. Successivamente, ha adottato anche il Metal Binder Jetting. Come funziona? Funziona così: un agente liquido viene depositato da una testina di stampa su uno strato di polvere metallica per formare il prodotto finale. In genere, si procede a strati: una volta completato il processo sul primo layer, la base viene abbassata per passare a quello successivo. Ora, grazie a queste competenze e tecnologie, l’azienda realizza in 3D bobine idrauliche, valvole e impeller-swirler.

4) Componenti di grandi dimensioni con le macchine extra-large del gruppo Camozzi

Camozzi punta alla stampa additive di parti di grandi dimensioni. Infatti il gruppo bresciano – guidato dal presidente e Ceo Ludovico Camozzi e importante player globale nell’automazione industriale, nella manifattura avanzata e nei sistemi di IIoT – ha acquisito Ingersoll Machine Tools, azienda dell’Illinois che produce macchine utensili avanzate per i settori aerospaziale, difesa, trasporti, energetico e realizza macchine di stampa additiva extra-large. «Ad esempio la famiglia di apparecchiature MasterPrint 3X, che lavorano su volumi di sei metri per quattro per due e che producono componenti per l’aerospazio, per il navale e l’automotive» – afferma il research and development manager di Camozzi Automation (una delle cinque divisioni del gruppo) Mirco Chiodi. «Il nostro concept è legato alla modularità: non solo la stampa 3D con materiale termoplastico (e compositi a fibra lunga), ma anche la gestione di altre fasi come la lavorazione, la caratterizzazione, e la certificazione interna della qualità del prodotto» – afferma Chiodi.

«Un caso di successo di utilizzo di stampa 3D di grandi dimensioni è quello che abbiamo portato avanti con Fincantieri e l’Istituto Italiano di Tecnologia e riguarda la realizzazione di particolari bracci di carbonio per il ponte Morandi di Genova: gli stampi per queste infrastrutture sono stati prodotti con la stampa additiva. Per gli stampi tradizionali in metallo ci sarebbero dai sei ai nove mesi; con i modelli in 3D sono bastati 20 giorni» – afferma Chiodi. «Quanto al settore aerospaziale, ce ne occupiamo soprattutto per il mercato americano: per lo più realizziamo stampi che servono a realizzare oggetti in fibra di carbonio. Lo abbiamo fatto anche per Bae Systems, grande società inglese del settore aerospaziale. Il problema da superare è che quando gli oggetti vanno in autoclave subiscono delle deformazioni, e si rischia di finire fuori specifica. Pertanto stiamo cercando una soluzione con la simulazione multi-fisica e altro» – afferma Chiodi.

5) Biciclette da corsa super-performanti con la stampa 3D di T° Red

T° Red è un’azienda di Montichiari (Brescia) che realizza biciclette sportive customizzate. «Si tratta di arricchire le bici con contenuti di innovazione sui materiali e sulla progettazione di componenti che consentano di incrementarne le performance» – afferma il presidente e direttore della R&D Romolo Stanco. T° Red collabora con istituti di ricerca nazionali e dispone di un proprio laboratorio, Bianca Lab. «Abbiamo lavorato su tecnologie additive di tipo diverso e con materiale e leghe metalliche differenti per poi integrare questi componenti con parti trafilate e saldate. L’AM per noi è una parte importante della nostra attività» – afferma Stanco. Tra gli ultimi modelli X25 Swanigami, che presenta un telaio stampato in 3D in un unico pezzo di titanio. «Parti minori sono realizzate sempre in 3D printing, ma in composito. Ogni atleta dispone di un mezzo molto personalizzato, per spessori e caratteristiche meccaniche, aerodinamiche e di posizione» – termina Stanco.

6) Scambiatori di calore per Cpu con il progetto De-Heat

Realizzare dissipatori di calore per l’industria microelettronica, in particolare per le Cpu, il cui scambio termico rappresenta un vincolo significativo nella progettazione e nella produzione. Era l’obiettivo del progetto De-Heat (Innovative Design for a Sustainable Thermal Management of Semiconductor Component) finanziato nell’ambito delle Open Call del piano europeo H2020 Dih-World, il cui scopo è favorire l’adozione delle tecnologie legate alla digitalizzazione e rafforzare pertanto le capacità dei Dih regionali. I partner di De-Heat erano Fae Technology – una società benefit che opera nel design, nella progettazione, nella prototipazione, nella produzione e nella fornitura di soluzioni nel settore dell’elettronica embedded e che dispone di un Hub nel contesto di Kilometro Rosso – e Afil per la disseminazione e la divulgazione dei risultati raggiunti. Il periodo operativo era tra l’ottobre 2022 e l’aprile 2023. «Con l’AM si possono realizzare scambiatori più articolati: incrementando la complessità delle superfici si aumenta la dissipazione termica» – afferma l’additive manufacturing engineer al Kilometro Rosso Giuseppe De Marco. «È un nuovo approccio per quanto riguarda gli scambiatori di calore per le Cpu: migliorando le performance si riducono i costi. Dopo aver progettato e verificato gli spessori e le dimensioni delle celle unitarie, e dopo aver fatto le dovute simulazioni, abbiamo realizzato gli scambiatori in alluminio» – termina De Marco.