È in corso il processo di digitalizzazione del World Class Manufacturing (Wcm) grazie a Industry X, business unit di Accenture. Com’è noto, il Wcm è una metodologia finalizzata al miglioramento continuo delle attività degli stabilimenti. Mira ad eliminare perdite e sprechi, ad aumentare la produttività, migliorare la qualità, garantendo al tempo stesso il benessere e la sicurezza delle persone. Coinvolge tutto il personale e definisce indicatori chiave di prestazione e modalità di misura di perdite e sprechi comuni a tutte le fabbriche, stabilendo, pertanto, un linguaggio operativo condiviso. Pioniere e promotore del metodo è stato ed è Luciano Massone: a seguito di esperienze in Giappone e negli Usa, nel 2005 lo ha veicolato e implementato nel mondo Fca. A ottobre del 2022 e nel corso dell’era Stellantis, la business line “World Class Manufacturing Training e Consulting” (guidata da Massone) è stata acquisita da Accenture, al fine di integrare l’attività con quella di Industry X, la business unit di Accenture dedicata al digital engineering e digital manufacturing.

«L’acquisizione di Wcm Training & Consulting è un tassello importante nella crescita della Business Unit – Industry X – che Accenture ha appositamente creato per fornire servizi in ambito manufacturing e industria 4.0. Questo team ha avuto un ruolo importante nella storia di successo architettata dal Dott. Marchionne ed oggi sono parte integrante del nostro team, in cui hanno portato in dote un background molto forte, sviluppato nel settore automotive ma non solo, e una credibilità sui temi di manufacturing excellence altrettanto importante. In questi mesi abbiamo completato l’integrazione dei rispettivi assets e oggi siamo in grado di offrire ai clienti una metodologia e un set di tools con il quale progettare e realizzare delle trasformazioni digitali del manufacturing in grado di generare valore in tempi rapidi, in termini di aumento della produttività, riduzione degli sprechi, più sicurezza sul lavoro, e infine una maggiore integrazione con il resto della value chain implementando il cosiddetto digital thread. Siamo molto soddisfatti dei risultati che stiamo conseguendo insieme a Luciano Massone, Marco Gobetto ed al resto del team» – afferma il numero uno di Industry X per l’area Iceg (Italia, Europa Centrale e Grecia) Mauro Marchiaro.

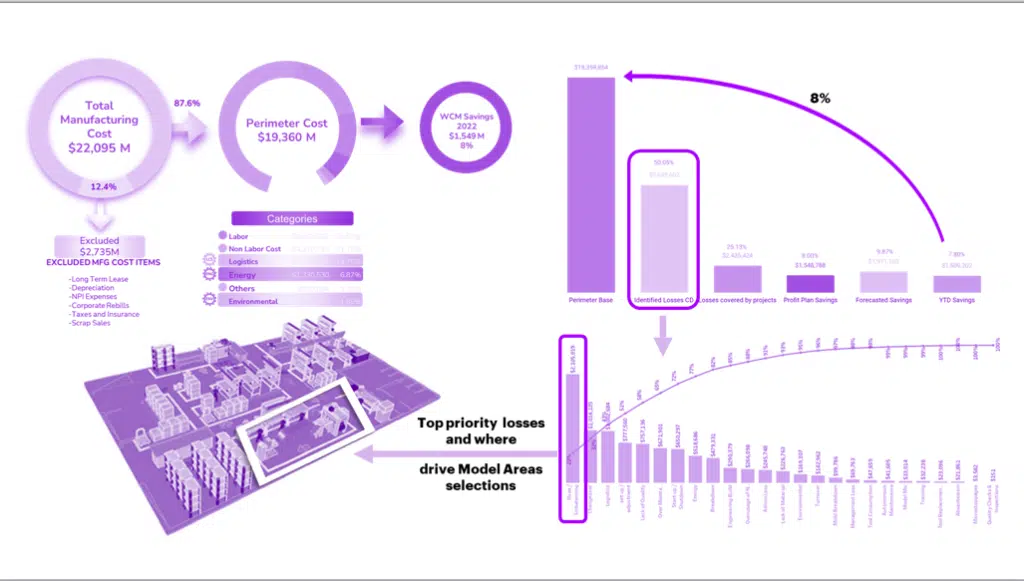

Ma che significa, in effetti, digitalizzare il World Class Manufacturing? Significa inserire in una Digital Platform le oltre 30mila best practices accumulate nel tempo dal team Wcm, per renderle immediatamente disponibili e fruibili abbattendo sensibilmente costi e tempi. Oltre a ciò, la piattaforma digitale è stata arricchita introducendo il Cost Deployment, un metodo analitico che, tramite il caricamento di dati relativi alla produzione/cicli di lavorazione, evidenzia in “real time” le aree di inefficienza, identificando le necessarie azioni correttive; l’affidabilità circa l’esito di tali azioni è talmente elevato che Accenture è disponibile a valutare il riconoscimento dei propri servizi professionali quale quota-parte dei risultati effettivamente conseguiti (value sharing). Il prezioso patrimonio informativo gestito dalla piattaforma digitale abilita inoltre la creazione di un gemello (digital twin) di un intero plant o di singole stazioni di lavoro. Di tutto ciò abbiamo parlato con Luciano Massone.

D: Che cos’è esattamente il Wcm?

R: Anzitutto, il World Class Manufacturing è un insieme integrato di metodologie tecniche, organizzative e gestionali che si applica a tutte le aree dello stabilimento; l’idea, è che un buon risultato possa essere conseguito solo se tutte le risorse che operano in fabbrica sono coinvolte. Mira ad eliminare perdite e sprechi, ad aumentare la produttività, migliorare la qualità, il benessere e la sicurezza delle persone e produrre in modo sostenibile. Come? Mettendo insieme il modello del Toyota Production System che punta a minimizzare gli sprechi fino ad annullarli; il Tpm (Total Productive Maintenance) che ricerca l’efficienza degli impianti, il Tqm (Total Quality Management) che punta alla piena soddisfazione dei clienti eliminando gli sprechi legati alla qualità, il Jit (Just in Time) che mira al servizio al cliente e flussi continui e infine il Tie (Total Industrial Engineering) per l’ottimizzazione delle stazioni e processi di montaggio. L’integrazione di tutti questi aspetti, oltre a ridurre ed eliminare perdite e sprechi, ottimizza tutte le prestazioni del sistema di Fabbricazione.

D: Dove si è affermato il Wcm?

R: Il sistema di produzione a partire dal 2005 e per più di 15 anni è diventato distintivo del Gruppo Fiat Auto, poi esteso a Iveco, Cnh, Magneti Marelli, Teksid e Comau e successivamente, con la fusione Fca, alle fabbriche Chrysler. Si è data vita ad una apposita World Class Manufacturing Association. Dal 2006 il paradigma è messo a punto e continuamente rifinito da manager e accademici esperti di manufacturing, giapponesi ed europei. Il gruppo rielabora e attualizza il modello produttivo messo a punto da Richard Schonberger negli anni Ottanta, rifacendosi al Toyota Production System e dopo aver condotto uno studio approfondito delle storie di successo di cento grandi aziende americane, tra cui Apple, Ibm e General Electric.

D: Come si è evoluto nel tempo il Wcm?

R: Rispetto ad una prima “formulazione”, quella di Schonberger, si è assistito in seguito ad una forte focalizzazione sulla gestione dei costi, grazie al Cost Deployment. Gli aspetti gestionali acquistano lo stesso valore di quelli tecnici. Inoltre, c’è integrazione tra manufacturing e progettazione. Ancora, sono stati inventati nuovi principi manageriali, e il Wcm ha assunto un carattere sistemico: c’è un’ampia gamma di processi e metodi a carattere programmatico, per organizzare cambiamenti veloci che però consentono di accumulare progressi durevoli. Direi che l’innovazione manageriale diventa pervasiva.

D: Quali sono i pillar del Wcm?

R: Anzitutto ci sono dei pillar tecnici. In primis la Sicurezza, l’Ambiente e il Cost Deployment che sono trasversali a tutte le pratiche. Quindi ci sono quelli più specifici, atti a migliorare diversi aspetti del processo produttivo, quali la manutenzione degli impianti, la qualità del prodotto, la logistica, il disegno del posto di lavoro. All’inizio c’è un approccio ai problemi di tipo reattivo che ha lo scopo di eliminare le cause di questi e delle perdite rilevate; segue poi quello preventivo che serve a porre le contromisure per evitare che i problemi si possano verificare e quantomeno per ridurre il rischio; e infine c’è quello proattivo, che è finalizzato a realizzare azioni innovative che possono generare nuovi modi di fare le cose e raggiungere livelli di performance superiori. Poi ci sono i pillar manageriali: quelli per promuovere l’impegno e la responsabilità dei manager e di tutte le persone dell’organizzazione sino agli operai; per la gestione di obiettivi, piani e progetti; e per l’amministrazione della nuova conoscenza creata attraverso la soluzione partecipata dei problemi e per far assumere all’organizzazione i tratti di una cultura orientata al dettaglio. Quindi, si può dire che i pilastri manageriali sono sostanzialmente delle aree logiche, che si declinano in azioni comportamentali e aspetti culturali che garantiscono il successo del sistema Wcm.

D: Nessun paradigma è eterno nell’industria: come deve evolvere il Wcm?

R: Una precisazione: il Wcm rende possibile il miglioramento continuo dell’azienda (continuous improvement), rilevando le innovazioni in fase di audit, documentandole e dando vita a best practice; ma questa innovazione avvantaggia l’intero sistema del Wcm dal momento che viene poi inserita nelle raccomandazioni dell’Associazione. Ma come evolverà il Wcm? Grazie ad Accenture, che com’è noto è un indiscusso leader a livello mondiale nella digitalizzazione dei processi aziendali, Wcm ha già subito una grossa evoluzione: la creazione, in tempi rapidissimi, di una piattaforma digitale che contiene le oltre 30mila best practice ne è un esempio lampante e stiamo ora continuando ad investire per arricchirla con use cases particolarmente innovativi nelle aree dell’ingegneria, del manufacturing, dell’asset management, del digital industrial worker.

D: Come si integra il Wcm con le metodologie di Accenture? Cos’hanno in comune il Wcm e Industry X?

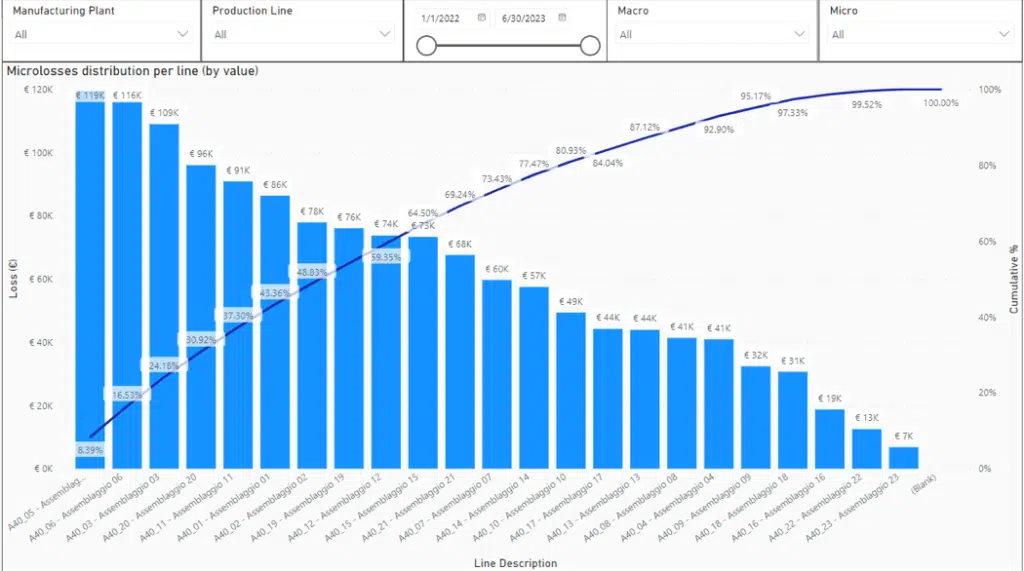

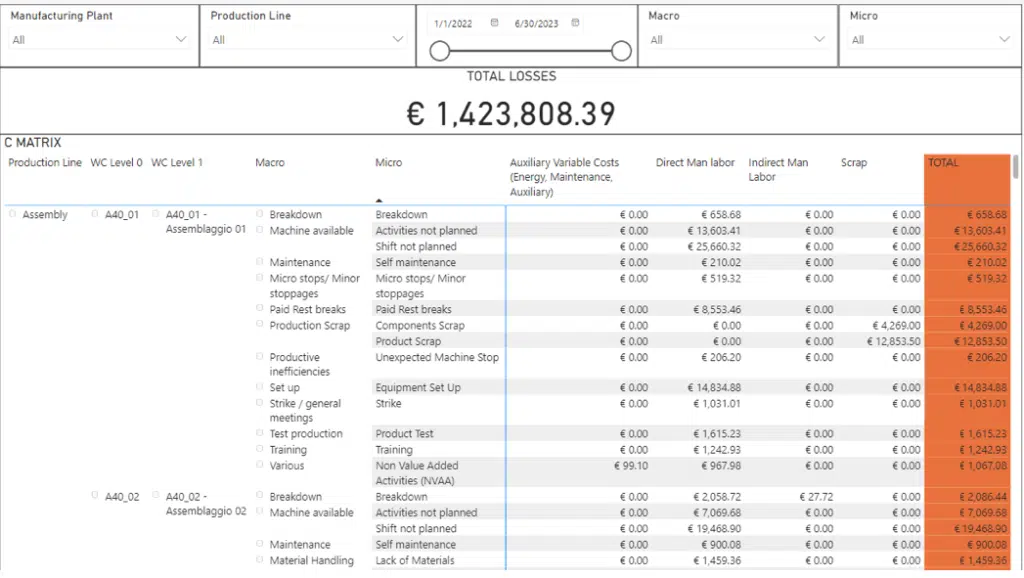

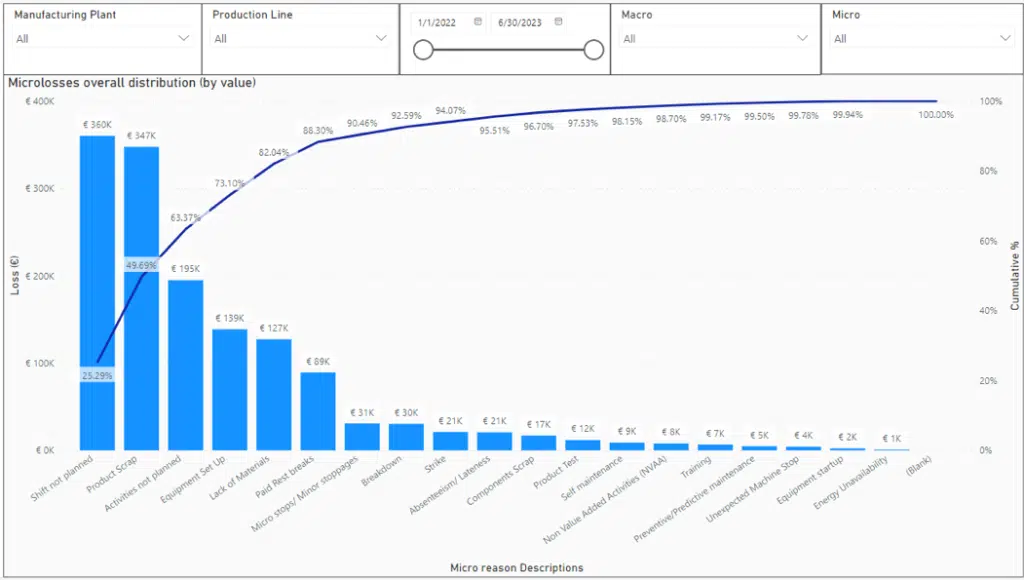

R: Si è accennato, prima, al Cost Deployment, una metodologia che innova i sistemi di Amministrazione e Controllo dello stabilimento introducendo uno stretto collegamento tra i risultati di miglioramento delle performance, misurati attraverso appositi Kpi (Key Performance Indicator) e le conseguenti ricadute in termini di riduzione dei costi. Il principale vantaggio di questo metodo risiede nella capacità di valorizzare, da un punto di vista economico, le perdite normalmente misurate solo in ore, Kwh, numeri di unità di materiale, etc. L’identificazione capillare degli sprechi e delle perdite dello stabilimento, la loro valutazione e la loro eliminazione rigorosa e sistematica sono resi possibili dalla loro messa in relazione con le cause originarie. La risalita alla causa originaria (“radice”) degli sprechi e delle perdite guida l’individuazione della soluzione e permette di capire quali sono i pilastri e gli strumenti (Tools) più adatti da mettere in campo. A ciò segue una valutazione precisa del rapporto costi-benefici delle attività di rimozione della causa e di miglioramento delle performance, prima di deciderne l’implementazione e/o l’estensione alle altre linee o fabbriche interessate. Ecco, grazie alle competenze funzionali e tecniche di Accenture, è stato possibile innanzitutto digitalizzare in tempi rapidissimi il Cost Deployment: in questo modo, automatizzando la raccolta delle informazioni dalle linee produttive, sarà possibile valutare real time dove e come si sta perdendo in termini di costo, e reagire immediatamente con le opportune soluzioni tecniche di cui Accenture dispone. Prima, si accennava alla simulazione: ecco, Industry X ha competenze e soluzioni per il digital twin, e noi abbiamo le pratiche di ingegneria: così, si può virtualizzare una stazione di lavoro industriale, realizzando linee sempre più performanti e accorciando il time-to-market. Altri rapporti tra Wcm e Industry X si possono realizzare relativamente ad altre tecnologie, come il Metaverso. D’altra parte, dal momento che il Wcm è stato digitalizzato, sarà molto più semplice continuare ad arricchire la base dati tramite machine learning e Artificial Intelligence (AI).

D: Come il Wcm si integra con i due grandi trend attuali, la trasformazione digitale e il green?

R: All’interno del Wcm ci sono i pillar “Energy” e “Environment”; il primo riguarda l’autoproduzione di energie rinnovabili; il secondo prevede una serie di azioni finalizzate alla riduzione dell’impatto ambientale della produzione sia per garantire il rispetto delle normative vigenti, sia per diminuire autonomamente lo spreco di energie e di risorse naturali, secondo il principio della sostenibilità ambientale ed energetica. La logica del Wcm consente di mettere a fuoco gli interventi di miglioramento da realizzare, ancorandoli all’implementazione di un Cost Deployment ambientale specifico. Il sistema è esteso all’ingegneria, alla logistica, e a tanti altri aspetti della vita dell’azienda. Quanto alla trasformazione digitale, è implicita in tutti i pilastri finalizzati al miglioramento del processo produttivo e della partecipazione delle persone alla sua realizzazione: Safety, Work Place Organization, Quality Control, Logistics, Environment.

D: E adesso cosa ci si deve attendere?

R: Tempo fa, in accordo con Stellantis, ho potuto verificare il forte interesse di Accenture ad espandere e a rafforzare la propria azione nel campo delle trasformazioni nel manufacturing e nella sua evoluzione sul digitale. La Wcm Training and Consulting Unit, che porta in dote la storia di successo e le competenze eccellenti sopra descritte, si è incastrata perfettamente nell’area Industry X di Accenture e nel suo progetto di crescita. In pochi mesi abbiamo realizzato un percorso di forte integrazione della practice Wcm con le capabilities di Accenture Industry X, volta a interpretare, a promuovere e guidare le trasformazioni complesse che generano valore nelle aree dell’engineering e del manufacturing. Sono convinto che il Wcm in Accenture si rafforzerà ulteriormente creando con le pratiche Industry X una nuova wave con metodologie certificate e digitali, che porterà grandi vantaggi ai clienti di Accenture di tutti i settori industriali. In Accenture ho portato tutto il mio gruppo di professionisti, ma anche tutto il network professionale che gravitava intorno a questo gruppo storico. È parte della squadra anche il citato Marco Gobetto, che peraltro è in Wcm dal 2005, e che in Accenture ha già trovato la propria collocazione in un ambiente dinamico e stimolante. Gobetto è uomo di grande esperienza. Durante la sua ultra-ventennale esperienza nel mondo Fiat/Fca, Marco è stato coinvolto nelle imprese più sfidanti a cominciare dall’up-skilling dello stabilimento di Pomigliano, che era divenuto la sede di un progetto ambizioso; si voleva realizzare, come deciso da Marchionne, un totale reset di una realtà in forte crisi di risultato e di comportamenti ricreando opportunità, attraverso l’introduzione della filosofia e delle pratiche del Wcm. Marco ha peraltro partecipato alla diffusione del Wcm in tutti e trentuno gli stabilimenti Chrysler del Nord America, formando personale americano qualificato e supportando l’applicazione dei metodi e nelle fabbriche. Forti di tutta questa esperienza, sono certo che Marco e l’intero team sapranno ritagliarsi un ruolo centrale nella strategia di Accenture per il mondo del manufacturing.