Progettare e costruire una nuova linea di produzione è un lavoro da specialisti, e spesso il contributo del committente consiste semplicemente nel passare al costruttore dei macchinari le specifiche di ciò che la linea deve produrre. Ma se il committente ha esso stesso una robusta esperienza di progettazione meccanica, e per giunta fa parte di un gruppo che è fra i leader nell’automazione industriale, il processo che porta all’installazione di una nuova linea diventa molto più personalizzato. Le specifiche e requisiti di base diventano più precisi e dettagliati, tanto da includere già indicazioni sulla componentistica da utilizzare, e su alcune scelte progettuali: la fase di progettazione diventa quindi più interattiva. I benefici apportati da questo lavoro di squadra sono tali che nessuno degli attori coinvolti vuole rinunciarvi, nemmeno in un periodo di pandemia e lockdown come quello che abbiamo vissuto negli ultimi mesi.

È un po’ quello che è successo in questa occasione quando Vhit, azienda appartenente al ramo automotive del Gruppo Bosch, ha avuto la necessità di realizzare una nuova linea per la produzione di un componente che aveva già a catalogo da anni, ma la cui linea di assemblaggio stava avviandosi all’obsolescenza. La progettazione del nuovo macchinario è stata affidata a Stecam, azienda specializzata in questo tipo di realizzazioni, ed è partita da una definizione molto precisa – fatta dal gruppo di progettisti di Vhit – dei requisiti dell’impianto, in termini di ingombri, ergonomia, produttività e componentistica da utilizzare. La successiva fase di progettazione ha visto una costante collaborazione a distanza fra i progettisti di Vhit e quelli di Stecam, fino alla consegna della linea, avvenuta in aprile, a meno di 10 mesi dal primo “tratto di matita”.

Per saperne di più su questo progetto abbiamo parlato con due persone che lo hanno seguito passo passo: Nicola Gatti, responsabile in Vhit dell’industrializzazione dei sistemi produttivi, e Riccardo Segri, che in Stecam si occupa della realizzazione di sistemi di automazione industriale.

Vhit , un’azienda “indipendente” nel Gruppo Bosch

Nel ruolo di committente troviamo Vhit (acronimo di Vacuum & Hydraulic Product Italy), un’azienda con circa 500 dipendenti che ha sede a Offanengo (CR) e fa parte del Gruppo Bosch da ormai 25 anni, inquadrata nella divisione automotive, Powertrain Solutions. All’interno del gruppo, l’azienda ha mantenuto i propri reparti, dallo sviluppo alle vendite, dagli acquisti alla produzione, e pur beneficiando delle sinergie con la casa madre, agisce in pratica come società indipendente, tanto da essere configurata come S.p.a e guidata da un proprio amministratore delegato, Corrado La Forgia. Di fatto, gran partedel business di Vhit è fondato sulla propria organizzazione, pur sfruttando le sinergie con il network Bosch per vendite, ricerca & sviluppo e produzione – ci sono stabilimenti Bosch, in Brasile come in Cina, dove vengono prodotti anche articoli Vhit. La clientela di Vhit è costituita dai più importanti produttori di automobili. Le due principali categorie di prodotti Vhit sono le pompe per l’olio e le pompe per il vuoto, che sono progettate per essere utilizzate nei motori a combustione interna. Negli ultimi anni, dopo aver allargato il suo know-how, l’azienda ha iniziato un percorso di trasformazione digitale, che da una parte ha portato all’ingresso di tecnologie di Industria 4.0 nello stabilimento di produzione, e dall’altra a progettare e realizzare anche prodotti meccatronici, in particolare nuove pompe controllate da elettronica digitale, destinate all’utilizzo sui veicoli elettrici e ibridi, in un’ottica di avvicinamento ai nuovi mercati green.

Dal punto di vista della produzione, Vhit è organizzata su due macroaree: quella di lavorazione meccanica (con asportazione di truciolo), principalmente su alluminio e ghisa ma anche materiali plastici, e poi quella degli assemblaggi, che costituisce il grosso della produzione. «E qui si inserisce Stecam, che è uno dei nostri partner sull’automazione industriale, perché questo progetto, la linea Gpod, consiste nella costruzione di un macchinario per il montaggio e il collaudo di una pompa combinata olio e vuoto, che produciamo per uno dei nostri clienti storici» spiega Nicola Gatti. In Vhit, Gatti è responsabile della parte di industrializzazione e sviluppo processo, ovvero ha il compito di definire i metodi di produzione in assemblaggio e lavorazione meccanica. «Abbiamo un team di ingegneri, tecnici e disegnatori. Possediamo quindi le competenze anche per realizzare in maniera autonoma alcuni macchinari, ma di fatto le usiamo per definire il macchinario, che poi commissioniamo a dei fornitori, in questo caso Stecam. In pratica noi impostiamo la progettazione, definendo tempi, budget, costi, controlli, quindi confezioniamo un pacchetto, mandiamo in gara alcuni fornitori, e chi vince la commessa si impegna nel costruire, sviluppare e consegnarci un macchinario funzionante, che poi noi utilizziamo per produrre l’assemblaggio di una pompa o dell’olio o del vuoto – o in questo caso una pompa combinata».

Stecam, dal progetto alla costruzione di sistemi di automazione

Il secondo protagonista di questo case study è Stecam, che nasce nel 1996 come studio tecnico di progettazione per sistemi di automazione. Fondata da persone provenienti da esperienze specialistiche pluriennali, in particolare nel settore automotive, l’azienda è cresciuta anno dopo anno andando oltre la pura progettazione meccanica, e oggi opera prevalentemente nella progettazione e costruzione di macchine automatiche e speciali, come sistemi di assemblaggio, di prova tenuta, linee di montaggio e banchi prova.

Stecam quindi oggi è in grado di eseguire tutte le attività relative alla costruzione di una macchina, dalla a alla z: progettazione meccanica, elettrica, software, e dispone di tutto il know how sulla macchina all’interno dell’azienda. «Il nostro settore di attività è principalmente l’automotive, noi proveniamo da ambienti legati al mondo Fiat – racconta Riccardo Segri, che in Stecam si occupa della realizzazione di impianti – Nell’ultimo decennio ci siamo affacciati in altri settori come le pompe da giardino e tutto quel mondo che è legato alla gestione dell’acqua. Per la produzione, facciamo tutto internamente tranne la realizzazione dei componenti meccanici, che facciamo realizzare a officine meccaniche esterne. È l’unico tassello per cui ci affidiamo e ci affideremo anche in futuro a terzi».

Il problema da risolvere: una nuova linea per un prodotto collaudato

In questo caso, il problema da risolvere era come sostituire la linea di assemblaggio e test di un componente già in produzione da tempo. «Noi questa pompa la produciamo da diversi anni – spiega Gatti – ed è attualmente prodotta su un macchinario datato, con un rischio di obsolescenza elevato e un’impostazione, sia meccanica/progettuale sia ergonomica in generale non ottimali, visto che è stata progettata per le esigenze di 15 anni fa. Abbiamo chiesto ai fornitori in gara di puntare sulla compattezza, sull’ergonomia dell’operatore e della macchina. Era importante che venisse progettata tenendo presenti anche le esigenze di manutenzione, per evitare che un guasto banale costringa a interventi complicati. Quindi, al di là di centrare gli obiettivi di tempi e costi, gli aspetti di ergonomia, accessibilità e flessibilità sono stati i punti cardine che hanno guidato lo sviluppo del progetto.

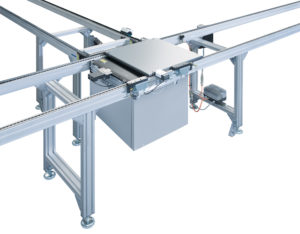

Inoltre, poiché il prodotto in serie da diversi anni, è stato cercato un compromesso fra investimento e produttività della linea per ottimizzare l’investimento. È stato mantenuto il numero di operatori di linea aumentando allo stesso tempo la produttività dell’impianto. Ma c’erano dei requisiti particolari di cui tenere conto in questo progetto? Per Riccardo Segri, «l’approccio che dobbiamo avere con Vhit in generale è di cercare delle soluzioni che siano da un punto di vista dimensionale il più compatte possibili, dato che l’impianto dove hanno le linee di montaggio è diviso all’interno in cluster. La linea nella sua totalità è rientrata in un cluster di 12 x 7m. Non è avanzato molto spazio sulla lunghezza, ma ci sono spazi adeguati per far approvvigionare dalla logistica tutta la componentistica e per scaricare i cassoni dei prodotti finiti. In fase progettuale c’è stata un’attenta ricerca riguardo le possibili problematiche relative ai materiali in entrata e in uscita. Oltre alla compattezza, la linea doveva essere più fruibile possibile per l’operatore, quindi doveva facilitare le operazioni di carico da parte dell’operatore per dare poi il via alla fase automatica. Il fattore caratterizzante di questo progetto è stata l’introduzione fra i banchi di un conveyor, il nastro trasportatore TS2 di Bosch Rexroth. Siamo riusciti a ottimizzare gli spazi in modo che l’operatore possa ritrovarsi il pezzo in una stazione senza doverselo portare da una stazione all’altra come accade nelle linee Chaku-Chaku. Con il conveyor abbiamo eliminato la problematica e quindi l’operatore si trova davanti il pezzo già in posizione». Il TS2 di Bosch Rexroth è un sistema di trasferimento “tuttofare”: progettato per spostare pallet di pezzi fino a 240 kg, può montare 4 diversi tipi di nastro e utilizza unità modulari che possono essere combinate in vari modi per formare sistemi capaci di muovere pallet da 160×160 a 1200x1200mm, a una velocità da 6 a 18 metri al minuto.

Una linea pronta per l’IIoT

La nuova linea, dunque, è stata riprogettata secondo criteri nettamente più moderni. Ma questo riguarda anche le tecnologie impiegate? «Questa macchina possiede tutti i requisiti di Industria 4.0 per quanto riguarda IoT e digitalizzazione – conferma Gatti – quindi ergonomia, interfaccia Hmi, connessione alla nostra piattaforma digitale di fabbrica e raccolta dati con databse locale e cloud. Tutta l’infrastruttura già consolidata in azienda è utilizzata anche per questo macchinario. Quando la linea avvierà la produzione, con i dati che mano a mano comincerà a generare andremo a testare gli algoritmi ed effettuare un fine tuning generale. In questo modo avremo a disposizione i feedback per la manutenzione, per gli ingegneri che seguono i macchinari, con gli alert che avvisano se ci sono derive, se si stanno superando i limiti di scarto, se la macchina sta deviando rispetto alle normali condizioni di lavoro». Al momento in cui scriviamo (fine maggio), la macchina è già stata installata e ha iniziato a fare dei “run” di prova. A giorni dovrebbero esserci i collaudi finali seguiti dal rilascio verso la produzione.

Che cosa utilizza Vhit per la parte di IoT e analisi dei dati? «I dati di produzione e di processo generati dall’impianto vengono gestiti da una piattaforma di streaming basata su Apache Kafka dove vengono elaborati da algoritmi di edge computing per poi essere immagazzinati ad un livello superiore mediante Apache Hadoop ed essere fruibili per dashboarding e algoritmi di alto livello, come elaborazioni immagini e regressioni. La parte di dashboarding e algoritmi è sviluppata mediante open source software come Grafana, con cui è possibile monitorare e visualizzare in tempo reale variabili di processo a supporto di applicativi di manutenzione predittiva. Inoltre abbiamo sviluppato è una piattaforma di shopfloor management, grazie alla quale in tempo reale acquisiamo dalla macchina variabili quali il numero di pezzi prodotti, i codici di scarto e compiliamo le tabelle orarie di produzione: in questo modo riusciamo a misurare l’efficienza Oee e abbiamo una mappatura, una fotografia in tempo reale del funzionamento della macchina. Questo è importante perché ci consente di fare analisi dettagliate ed intervenire in modo mirato sui problemi».

La fase di progettazione

Il progetto in Stecam è iniziato il primo luglio scorso, e la linea è stata consegnata lo scorso aprile. Meno di 10 mesi, insomma. Ma come è andata la fase di progettazione? Gatti ricorda che «la progettazione è stata diversa dal solito perché si è svolta durante il primo lockdown. Tutto è partito nella fase acuta del Covid, quindi abbiamo ragionato su come doveva essere la linea e su come farla progettare mentre eravamo in smart working. È stato difficile, normalmente questa fase dura alcuni giorni, ci si chiude in una stanza, si creano scenari e si fanno valutazioni. Qui invece è stata fatta in smart working e ci è voluta qualche settimana. Successivamente, anche la fase di discussione tecnica con i fornitori e quella degli ordini è stata gestita tutta on line, da casa, con i figli in Dad eccetera. Per questo mi ricorderò sempre di questo progetto linea». «Anche in fase di progettazione abbiamo fatto una decina di riunioni in videoconferenza, proprio per cercare la quadra su tutti gli aspetti anche più piccoli, in particolare tenendo in considerazione l’ergonomia, cosa deve fare l’operatore, i tempi, gli spostamenti… non è stato così semplice farlo a distanza» aggiunge Segri.

C’è da dire che Vhit e Stecam partivano avvantaggiate. «Già prima del Covid, con Stecam e con altri fornitori avevamo iniziato a fare quasi settimanalmente un’accurata revisione della progettazione in remoto, vedendo l’evoluzione della macchina man mano che la progettazione avanzava – conferma Gatti – Ricordo che una decina di anni fa facevamo trasferte di giornate intere dal fornitore per discutere e approvare la progettazione. Invece, vedendola settimana dopo settimana on line, risulta molto più diretto il feedback, si è più guidati, noi siamo più reattivi e tutto il processo per quanto complicato si snellisce».

E che strumenti di progettazione avete usato? «La progettazione 3D la facciamo con il programma della Ptc – spiega Segri– utilizzando la versione non parametrica, perché per la nostra nicchia di utenza risulta più veloce e dinamico per eseguire modifiche tridimensionali di componenti e assemblaggi rispetto al parametrico che ti vincola, seppure minimamente. Addirittura durante la riunione, mentre ne parlavamo, riuscivamo a fare direttamente la modifica e ad avere l’ok dei tecnici sul dettaglio delle modifiche apportate».

La collaborazione

Come ha funzionato la collaborazione fra Vhit e Stecam? «Ci siamo subito trovati bene con loro – afferma Segri – È un ambiente molto dinamico, le persone che ci lavoro sono molto disponibili, non ci sono mai stati attriti o discussioni, abbiamo sempre trovato le soluzioni a eventuali problematiche che si verificano quando viene messa in produzione una macchina prototipale». «La nostra collaborazione è nata alcuni anni fa – conferma Gatti – Siamo una realtà dinamica e flessibile e abbiamo esigenze non comuni alle altre aziende di medie dimensioni, tempi di sviluppo veloci che richiedono fornitori e partner che recepiscano completamente i nostri capitolati e specifiche, usando anche prodotti che magari non sono i più venduti sul mercato. E non è facile trovare chi si adatta rapidamente a usare cose che non sono “lo standard”. Stecam si è dimostrata molto proattiva e propositiva nel seguirci e nel rispondere a delle sfide per migliorare la situazione esistente. Stecam non è fra le più grosse aziende di automazione con cui collaboriamo, ma il team dinamico di persone con cui ci confrontiamo recepisce e segue le nostre indicazioni, accetta le sfide, e propone soluzioni competitive in linea con le nostre aspettative».

L’uso della tecnologia Bosch Rexroth

Cosa pensate della tecnologia Bosch Rexroth, come vi trovate a utilizzarla? «Noi realizziamo macchinari su specifiche dei clienti – puntualizza Segri – se il cliente ci chiede determinati componenti ci adattiamo alle sue richieste ed esigenze. Se non c’è la possibilità chiediamo eventuali deroghe. Con Vhit in questi anni di collaborazione siamo cresciuti anche per quanto riguarda l’impiego di prodotti Bosch Rexroth. Noi li conoscevamo in gran parte, ma questa collaborazione sicuramente ha dato una spinta per renderci più affidabili sull’uso di questi prodotti». «Utilizziamo Rexroth ovviamente in quanto consociata del gruppo Bosch, ma soprattutto perché siamo soddisfatti praticamente tutti i prodotti, come assi elettrici, azionamenti, motori, avvitatori e Pcl, racconta Gatti. Alcuni avvitatori o motori utilizzati sono già alla seconda applicazione, e continuano a mantenere le stesse prestazioni che hanno i nuovi strumenti. In questo caso invece, proprio perché arrivavamo da una macchina molto vecchia, abbiamo optato per l’utilizzo di nuovi sistemi».

Il punto di vista di Bosch

Per realizzare questa linea di assemblaggio, Stecam ha usato componentistica Bosch Rexroth appartenente a numerose linee di prodotto. In particolare, parliamo di Linear Technology, Assembly Technology e Automation&Electrification (ovvero motori e drive, Plc e Hmi).

Cosa pensano in Bosch Rexroth del lavoro di Stecam? «Da anni Stecam ha standardizzato i sistemi lineari di Bosch Rexroth come stato dell’arte dell’automazione cartesiana – afferma Luca Pantaleoni, EU sales manager di Bosch Rexroth – sono riusciti in questo modo a risolvere problematiche complesse e con caratteristiche molto gravose. Stecam è riuscita a incrementare le performance del 60% rispetto ad altri sistemi lineari presenti sul mercato: l’utilizzo di drive e motori Bosch Rexroth ha permesso loro di massimizzare le applicazioni, vista la perfetta integrabilità dei prodotti di elettronica con quelli lineari. Bosch Rexroth ha permesso di affrontare questa applicazione a 360°, e a cappello di tutto sono stati integrati i sistemi di controllo e gestione, PLC e HMI che perfettamente si integrano nelle esigenze di alte performance che clienti come Vhit richiedono e garantiscono. Stecam ha qui studiato soluzioni ad hoc per la gestione della linea e per un facile e intuitivo utilizzo della stessa da parte del cliente finale. Il software sviluppato ha permesso al cliente di rendersi autonomo in brevissimo tempo. Stecam, che da anni si rivolge a clientela che necessita di alti standard di processo e di ottima qualità, ha dimostrato anche con questa soluzione di poter risolvere tutte le problematiche di un cliente di alta fascia studiando soluzioni semplici e flessibili per ottenere un risultato efficace ed efficiente. Questa applicazione ha dimostrato che l’alta qualità dei prodotti Bosch Rexroth, unita all’alta ingegneria Italiana di Stecam permette a un produttore di componenti come Vhit di alzare gli standard sul mercato».