Come saranno le armi del futuro? Completamente sensorizzate. Si saprà tutto: dove e quando una persona ha azionato il cane, ha premuto il grilletto, quanti proiettili ha esploso e in quale direzione. Tutto ciò a beneficio della sicurezza della collettività; ma anche del tiratore, che potrà comparare le prestazioni sul campo con quelle simulate. E saranno, in certe circostanze, integrate in sistemi complessi, dotati ad esempio di strumentazioni di visione artificiale e geolocalizzazione. Ma questo non è il futuro prossimo; anche se un’azienda, la Fabbrica d’Armi Pietro Beretta, guidata dal presidente e amministratore delegato Franco Gussalli Beretta, da anni ha già presentato brevetti e ha svolto test (in open innovation) in questa direzione. Per il presente e per il futuro prossimo Beretta, che nel 2022 ha fatto registrare una crescita organica notevole (+ 26,8%, a quota 317,4 milioni di fatturato), ha definito però una strategia di ricerca e sviluppo e di innovazione molto articolata.

Ci sono due pillar principali. Da una parte, la sostenibilità ambientale. Non è noto a tutti, ma particolari sostanze normalmente utilizzate per la fabbricazione delle armi e per i proiettili sono tossiche. Ci si riferisce soprattutto a metalli pesanti. Ecco, l’impegno di Beretta è nel ricercare materiali sostitutivi; l’operazione è tutt’altro che semplice, e non solo per questioni tecnologiche o di industrializzazione di nuovi processi, ma anche perché i costi possono lievitare. La sostenibilità deve essere anche economica. Dall’altra, l’apporto della digitalizzazione e della simulazione. Non è più necessario costruire materialmente una pistola e un fucile per sapere, ad esempio, quali saranno le sue prestazioni e quanto durerà prima di incepparsi. Dell’arma si può fare un gemello digitale, e virtualizzare tutte le prove e tutti i test del caso.

Di tutto ciò abbiamo parlato, in occasione di una visita in azienda, con il VP Firearm Manufacturing, con il VP Firearm Technologies and R&D e con il VP Business Commercial Market di Beretta, rispettivamente Enrico Ravagnani, Marco Bassoli e Daniele Piva. L’articolo è frutto di un lungo approfondimento su Fabbrica d’Armi Pietro Beretta, articolato in più parti (che potete vedere qui, qui e qui). Ora ci soffermiamo sulle cose più tecniche.

I principali ambiti di ricerca e sviluppo

1) La ricerca della sostenibilità: l’eliminazione del cromo esavalente

“Una delle sfide principali dei prossimi anni è l’eliminazione dai processi produttivi dell’utilizzo del cromo esavalente assicurando ai clienti finali le medesime prestazioni in termini di sicurezza, affidabilità, durata nel tempo e precisione dei prodotti. Beretta è coinvolta attivamente in questa ricerca attraverso il progetto Life20 Cromozero, in parte finanziato dalla Commissione Europea” – afferma Bassoli. Il cromo esavalente rappresenta il secondo stato di ossidazione più stabile di quel metallo. Viene utilizzato nella lavorazione dei metalli per la produzione dei cromati. Il problema è che è uno dei più pericolosi contaminanti ambientali. Solubile in acqua, è sia tossico che cancerogeno. Quanto a Beretta, la ricerca è indirizzata a sostituirlo con uno strato di carbonio, che rivestirebbe la canna grazie ad un innesto al plasma.

2) La ricerca della sostenibilità: l’eliminazione dei pallini di piombo

Ormai da secoli il piombo viene utilizzato per fabbricare proiettili e pallini da caccia. Il fatto è che questo metallo è molto denso, e quindi esprime più energia cinetica a parità di velocità rispetto a modelli dello stesso volume ma con minore massa. Anche qui, il problema è la tossicità di questo metallo: non a caso è stato abolito dai combustibili. In Beretta pensano, ad esempio, a pallini di acciaio; ma si tratta di aumentare la velocità del proiettile, per ottenere lo stesso effetto. E non è facile.

3) Il “digital twin” dell’arma

La modellazione digitale, attraverso un sofisticato software per il calcolo numerico, permette di costruire dei prototipi virtuali del’arma, simulando con il calcolatore le condizioni di funzionamento dell’arma, e consentendo così di prevedere la vita attesa dei componenti, di valutare le prestazioni in determinati regimi di utilizzo; e tutto ciò senza realizzare prodotti fisici e senza sparare alcun colpo.

4) Gli arti artificiali che sparano al posto dei tecnici

Le prove di fuoco possono mettere a repentaglio la salute dei tiratori, che sono sottoposti al carico biomeccanico dello sparo. Premettendo che l’arma e il suo utilizzatore rappresentano un vero e proprio sistema fortemente influenzato dalla struttura fisica di quest’ultimo, sono anzitutto state create delle strutture modulati in grado di attenuare l’impatto: permettono di svolgere le prove rispettando le condizioni di rigidezza e di vincolo del tiratore. «Un’ulteriore evoluzione è stata la realizzazione di arti artificiali per poter sparare con armi corte, opportunamente sensorizzati per registrare informazioni e parametri di utilizzo» – afferma Bassoli. «Va sottolineato che tutte le armi che noi produciamo sono collaudate. Tutte. Grazie a questi arti artificiali, a questi bracci meccanici, si possono svolgere le operazioni di prova senza rischi per la sicurezza e per la salute degli operatori» – afferma Bassoli.

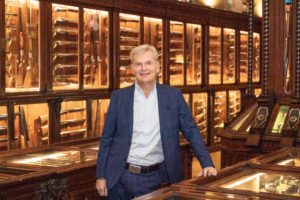

Franco Gussalli Beretta: vi racconto tutto sulla Fabbrica d’armi e i nostri progetti per il futuro

L’azienda manifatturiera più antica d’Italia combina artigianalità e tecnologie evolute. A partire dalla lavorazione legno, le cui venature vengono analizzate e classificate dall’IA. Per arrivare alle modernissime macchine per la tomografia del partner Zeiss. L’acquisizione di Ammotec (Ruag). I ricavi della holding? Vanno a gonfie vele: nel 2018 erano 700 milioni e per il 2023 il fatturato previsto supera gli 1,7 mld. Gli Usa rappresentano più del 50% delle vendite, l’Europa il 23%. E sul mercato asiatico… Il Presidente e amministratore delegato ne parla in una videointervista con il direttore Filippo Astone

L’Innovation Board

Beretta nel 2022 ha dato vita all’Innovation Board. Si tratta di un organo consultivo aperto anche a membri esterni come i docenti universitari, i ricercatori e figure provenienti dal mondo dell’imprenditoria.

«Il fatto è che da noi l’innovazione è pervasiva: è diffusa in tutti i dipartimenti, e non riguarda solo la R&D, ma anche le risorse umane, il commerciale o la finanza. È come se ci fossero tanti cantieri dove si fa avanza sotto questo profilo. Ad un certo punto abbiamo sentito l’esigenza di un organo che orientasse le decisioni e gli impegni in materia, anche sulla scorta del piano strategico di Beretta. In tutto questo, competenze esterne possono aiutare» – afferma Bassoli.

L’open innovation con B.R.a.IN.

Da diversi anni Beretta ha aperto un ufficio dedicato nel Csmt Innovative Contamination Hub di Brescia, che sviluppa progetti aggregando competenze provenienti dal mondo accademico e della ricerca, da spin off e start up, da aziende, associazioni e istituzioni. L’ufficio si chiama B.R.a.IN. (Beretta Research and INnovation) ed ha il compito di favorire Open Innovation nonché di catalizzare iniziative nel campo dell’innovazione più “disruptive” rispetto a quanto viene svolto in sede. Collaborando con start-up, centri di ricerca e atenei sono nate diverse iniziative, anche finanziate da istituzioni nazionali o regionali. Ad esempio, con l’Università di Firenze Beretta ha collaborato nello sviluppo di un metodo in grado di ridurre il rumore percepito fuori dai campi da tiro: utilizza soluzioni altamente innovative. L’Università di Brescia ha partecipato attivamente ai progetti legati al miglioramento delle prestazioni sui campi da tiro, basati sull’IA applicata all’analisi di prestazioni e di dati fisiologici. Inoltre ha contribuito allo sviluppo di una metodologia che permette la realizzazione del digital twin del prodotto, grazie all’interazione fluido-struttura.

Con l’università di Brescia e con il Politecnico di Milano sono stati svolti test relativi ai citati pallini d’acciaio, anche in vista di una loro riutilizzabilità in ottica di economia circolare. Fra i più rilevanti temi di ricerca di B.R.a.IN., la sensoristica dell’arma: si intende fornire servizi automatici di telemetria e di allarme basati sui dati per migliorare e rendere sempre più efficiente il controllo sul territorio delle forze dell’ordine. In particolare, un progetto finanziato dal Ministero dello Sviluppo Economico ha permesso di sviluppare il concetto alla base del progetto di I-Protect, ovvero un sistema integrato che attraverso dati provenienti da diversi dispositivi in dotazione all’operatore (arma, telefono, body cam) permette alla centrale operativa delle forze di Polizia di gestire le varie condizioni che maturano nei contesti di presidio. Sulla scia di I-Protect, anche il progetto “Brescia Smart Living”, ideato nel 2012 e promosso dal Miur: riguarda un concept innovativo legato a servizi di sicurezza pensati per le figure fragili, gli operatori dei servizi e delle forze dell’ordine, basato sullo sviluppo e sull’integrazione di nuovi dispositivi sensorizzati e tecnologie di comunicazioni diffuse.

Le armi del futuro

Dunque, come saranno le armi del futuro? Saranno un’evoluzione (ma molto avanzata) di ciò che si è iniziato a sperimentare con I-Protect. «Saranno sensorizzate ed integrate in sistemi complessi, anche per aumentare l’esperienza dell’utente, ma non solo. Si pensi alle pistole in uso alle forze dell’ordine: se fossero geolocalizzate e capaci di trasmettere dati ad una centrale operativa, si potrebbe sapere dove e quando sono state estratte dalla fondina, quando è stata dismessa la sicurezza, quando è stato armato il cane e quando quest’ultimo è stato abbattuto. Sarebbero inoltrati più segnali in ordine di pericolosità, e la centrale potrebbe sapere istante per istante cosa capita sul territorio. Inoltre, con sistemi visivi e sensori fisiologici indossati dall’agente (per misurare lo stress e il battito cardiaco, ad esempio) l’integrazione sarebbe completa. – afferma Bassoli – Noi abbiamo depositato brevetti che vanno in questa direzione già 15 anni fa». Sempre per Bassoli, «questa sensorizzazione e questa integrazione saranno importanti anche nella caccia e nel tiro, perché permetteranno di mettere insieme l’esperienza in fase di addestramento e simulazione e quella ottenuta nel contesto naturale, anche per comparare e migliorare le prestazioni».

Video viaggio nei sistemi di automazione industriale della Fabbrica d’Armi Pietro Beretta

Nei sistemi produttivi della manifattura più antica d’Italia convivono artigianalità e digitalizzazione spinta. Isola lavorazione canne pistola: il materiale grezzo viene prelavato automaticamente dai robot che tramite la linea di asservimento caricano le diverse macchine. L’isola di pulitura esterna della canna, in grado di lavorare un pezzo ogni 6 minuti senza bisogno di presidio umano. L’impianto di levigatura dei barrotti automatizzato con robot Fanuc dotati di sistema di visione. I cobot per eseguire controlli specifici. Le macchine utensili costruite su misura da Mcm. Ce ne parla Enrico Ravagnani vice president of firearm manufacturing

L’innovazione della strategia commerciale

È peraltro in corso il Progetto Precision, che ha lo scopo di collegare l’azienda, i distributori, le armerie e i clienti grazie al digitale. «Clienti, tiratori, cacciatori devono avere la possibilità di interagire con il brand in qualsiasi momento, anche prima e dopo l’acquisto» – afferma Piva. Si è dato vita ad un configuratore grazie al quale l’utente può identificare il prodotto conforme alle proprie necessità, impostarlo ed eventualmente acquistarlo in una delle 650 armerie servite da Beretta su scala nazionale. La personalizzazione, attualmente, non è totale, a meno che non si tratti di un’arma di lusso, una di quelle appositamente cesellate e lavorate in un settore specifico dell’azienda, la cosiddetta Beretta 2. Si può però scegliere tra un’ampia gamma di varianti e optional. «In futuro, la customizzazione sarà più importante» – afferma Piva.

Beretta intende crescere con intensità, a livello di distribuzione. «Le armerie saranno per noi come le concessionarie per l’automotive, o il negozio per l’abbigliamento. Già con il Crm (Customer Relationship Management, software per integrare e automatizzare i dati della clientela e quelli delle attività rivolta ad essa, nonché le informazioni relative a vendite e marketing, e-commerce e assistenza) collegato al configuratore, Beretta può sapere quando una persona è interessata ad un prodotto, quando l’armiere ha fissato un appuntamento e come è andata a finire la vendita, ottenendo dei feedback strategici. Inoltre, Beretta ha dato vita a dei percorsi di formazione sulle tecniche digitali e su quelle gestionali che riguardano 103 armerie strategiche. Credo che ci sarà una grossa evoluzione, sotto questo profilo» – termina Piva.

L’evoluzione della filiera

«La Fabbrica ha circa 500 supplier, che costituiscono una filiera integrata che si sviluppa in Val Trompia, dove è storicamente presente il know how diffuso che interessa le nostre lavorazioni. Si pensi solo all’acciaio prodotto da queste parti, che è stato utilizzato in innumerevoli battaglie; si pensi alle lavorazioni meccaniche. Ora tutto passa attraverso un portale digitale, che consente ai fornitori di rispondere agli ordinativi, in relazione ai volumi attesi, ai prezzi e alle date di scadenza» – afferma Ravagnani. «Tra il 2010 e il 2015 abbiamo posto in essere una soluzione dei supplier. Alcuni di loro sono diventati, per noi, centri di competenza che forniscono gruppi meccanici interi; altri sono sub-fornitori, e offrono componenti specifici» – afferma Ravagnani. Attualmente, i fornitori strategici sono 103, dei quali 43 operano nel raggio di 25 km dalla Fabbrica. «È la weapon valley” – afferma Ravagnani. “Peraltro, c’è una grande condivisione di informazioni nella filiera: la tracciabilità è richiesta, soprattutto nell’esecuzione di contratti militari».

Innovazione e sostenibilità

In tema di sostenibilità, Beretta ha dato vita al progetto 3P: “People, Prosperity, Planet”. «Il benessere delle persone che gravitano all’interno e all’esterno del mondo Beretta, dal singolo collaboratore al cliente finale, si traduce in prosperità per tutti i suoi Stakeholder e per Beretta stessa; peraltro, all’interno dell’azienda ogni azione è svolta nel pieno rispetto degli equilibri ecologici del pianeta» – afferma Ravagnani. Il 45% del fabbisogno energetico della Fabbrica è coperto da rinnovabili, e in particolare dal fotovoltaico e da tre centrali idroelettriche.

[Ripubblicazione dell’articolo del 3 ottobre 2023]