Interconnettere tutti i processi di fabbrica per generare un flusso informativo a supporto delle decisioni. Automatizzare la raccolta dati, migliorarne la qualità, ridurre i tempi di attraversamento del materiale, dall’ingresso fino alla spedizione, consuntivare i tempi di produzione per un puntuale calcolo dei costi. E’ la missione di Techsol, software house e system integrator di Piacenza focalizzata sullo sviluppo di soluzioni per il controllo di processo. «L’Industria 4.0 ha spinto la diffusione dei sistemi di Manufacturing Operations Management (Mom) aumentando le funzionalità dei Manufacturing Execution Systems (Mes)», afferma il ceo Michele Ugatti. T.fabrica, la piattaforma Mes-Mom di Techsol collega la fabbrica al sistema gestionale aziendale per dare una visibilità totale dei processi di produzione, di qualità, di manutenzione e di inventario.

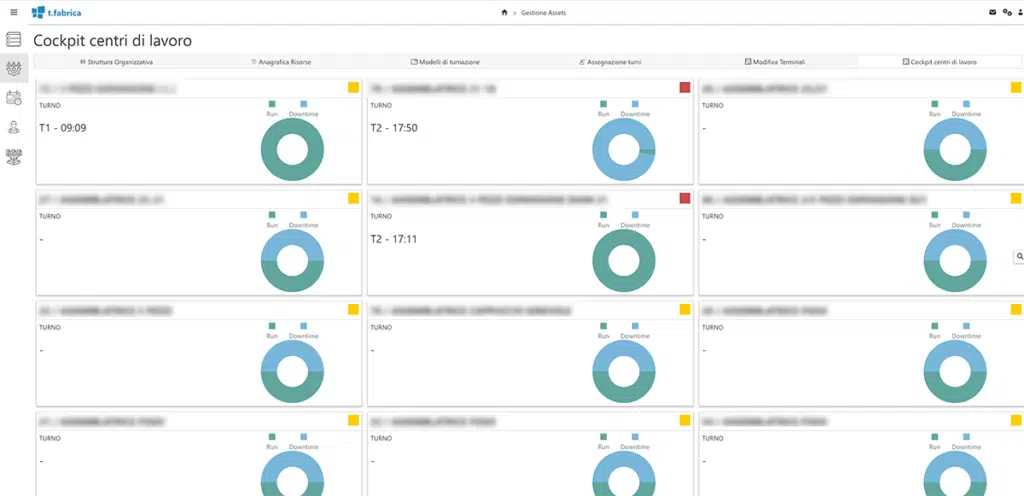

Insomma, il combinato disposto Mes-Mom trasforma la fabbrica in una glass house, un ambiente trasparente da cui estrarre in real time le performance di produzione. La piattaforma comprende tutte le funzionalità necessarie alla pianificazione, schedulazione e monitoraggio delle attività produttive. I singoli moduli possono essere attivati on premise o in cloud. «Il nostro obiettivo è fare in modo che direttori di produzione e di stabilimento, capireparto e operatori ottengano in tempo reale tutte le informazioni per prendere le decisioni più corrette rispetto a quanto succede allo shop floor», spiega Ugatti. Le informazioni, consultabili su tablet e smartphone, sono visualizzate in dashboard, report, cruscotti, monitor, allarmi e notifiche per rispondere in maniera proattiva alle problematiche di produzione.

I vantaggi? Tracciabilità del prodotto, riduzione dei costi causati da imprevisti, analisi degli indicatori di produzione, semplificazione della comunicazione tra i diversi livelli aziendali, supporto al miglioramento continuativo dei processi, puntualità delle spedizioni, riduzione degli errori di inventario e ottimizzazione dello stock di magazzino. L’architettura del sistema si basa su una piattaforma configurabile ed estensibile che permette l’integrazione con gli Erp e con l’automazione industriale. Monitora in tempo reale le attività svolte, gli operatori coinvolti, le macchine utilizzate, risolvendo le eventuali criticità conseguenti fermi macchina. Come dice Ugatti, «raccoglie dati utili all’operatore nella fase di produzione passandoli direttamente dalla fabbrica all’Erp con strumenti precisi dedicati agli addetti dei reparti produttivi e delle macchine, riducendo costi e inefficienze».

Una piattaforma flessibile, con moduli funzionali configurabili in ambienti multivendor

Il Mes, l’applicazione fondante il controllo di processo, è un universo in espansione. Da una parte aziende che ampliano la base installata, portando a bordo soluzioni che estendono il mero controllo operativo al mondo della qualità e della logistica; dall’altra nuovi clienti che si vogliono dotare di soluzioni più strutturate. «Il target di mercato sono medie-grandi aziende, tipicamente inserite in un circuito di filiera, dice Ugatti. La piattaforma non è un monolite. E’ modulabile, consente di integrare funzioni diversificate a seconda delle necessità». Gli strumenti possono essere utilizzati da tutti gli enti aziendali, a partire dai responsabili della produzione. I moduli sono di fatto delle vere e proprie app che si integrano nell’ambiente d’impresa. Dal modulo base per la pianificazione operativa a quello per la raccolta dati. La parola d’ordine è flessibilità, poter scegliere la componente utile per soddisfare una specifica esigenza. «Nonostante ci si confronti con realtà strutturate, dotate di sistemi che soddisfano la maggior parte dei processi, esiste sempre un qualche gap funzionale, afferma Ugatti. Essere flessibili vuol dire avere un’offerta che possa essere integrata in ambienti multivendor, perché questa è la condizione di tutti gli ambienti di produzione. Di questi tempi nascono le più diverse esigenze. Su una certa macchina si vuole per esempio fare del machine learning, attività che deve essere supportata da sistemi molto complessi per l’analisi della difettologia. Insomma, occorre essere aperti per intercettare la nuova domanda delle aziende».

Una piattaforma per razionalizzare e unificare il melting pot applicativo dell’Industry 4.0

Connettività e flussi dati che viaggiano in verticale dalla produzione al gestionale e in orizzontale tra tutte le componenti che concorrono a tutti gli aspetti che riguardano i processi di produzione. E’ questa la vera novità dell’industry 4.0 e dell’evoluzione Mes-Mom. «Quello che ci differenzia rispetto alle grandi e ben più note piattaforme di software industriale, è la capacità di una maggiore flessibilità, osserva Ugatti. I progetti in cui siamo coinvolti sono spesso complementari al software dei grandi player dell’automazione». Le competenze in termini di sytem integration sono dunque fondamentali per la crescita del business. «La gestione delle operation, cui si fanno carico i moduli mom, è stata pensata per essere portata in produzione in tempi rapidissimi. E’ questo che chiedono le aziende. Si compra una nuova macchina per il controllo visione? La si vuole nativamente interconnessa e integrata con la soluzione che monitora l’avanzamento di produzione». Nell’industry 4.0 non esiste un vendor “one man band”. Con l’affermazione dell’industrial Iot e della conseguente standardizzazione della comunicazione edge-cloud, lo shop-floor è diventato un vero melting pot applicativo. «La discriminante nell’acquisto di questa o quella soluzione è data dalla capacità di valorizzare i dati di processo, mettendoli a disposizione di piattaforme di più alto livello dove fare analisi di dettaglio, afferma Ugatti. Quello che è cambiato è il modo di approcciare l’integrazione dati. Non più end to end all’interno di ecosistemi proprietari, ma any to any. Insomma, fare in modo che una qualunque applicazione possa innestarsi nel controllo di processo senza che vi sia alcuna barriera al suo utilizzo. I nuovi protocolli Mqtt e Opc-Ua, che soddisfano flussi di comunicazione dal campo al cloud, permettono di creare le condizioni per dare vita a una vera data factory.

Cloud come acceleratore della trasformazione digitale delle pmi e come risorsa complementare all’on-premise

La piattaforma è strutturata per poter trasportare le informazioni ina maniera aperta sia che sia installata on prem o in cloud. «Quest’ultimo lo considero un grande acceleratore per la trasformazione digitale delle realtà meno strutturate, tipicamente pmi, dice Ugatti. Non devo portare in casa ferro che deve poi essere manutenuto e gestito. Ho la possibilità di accedere subito alle funzioni di cui ho bisogno a costi economicamente sostenibili. Niente di più facile dotarsi di appliance on edge per gestire l’operatività e avere il software as a service e la data analytics fornite dal cloud. La rapidità con cui il cloud permette di andare a regime con un’applicazione o servizio non ha confronti con un’alternativa on premise, che rimane prerogativa delle medie e grandi aziende, le quali possono vantare al proprio interno un’organizzazione It dedicata. La connettività al cloud? Nessun problema, è ormai risolta dalle piattaforme Industrial Iot che diventano dei veri broker per lo scambio dati interno ed esterno al perimetro aziendale. Stiamo cercando di aumentare il business in cloud. Porta un vantaggio per tutti. Ottimizzazione dei costi e velocità di tempi di esecuzione, per il cliente e per noi stessi. Va da per sé che non parliamo di un mondo in bianco e nero. Viviamo in ecosistemi ibridi, dove è possibile combinare soluzioni on prem e in cloud, che diventano complementari. Posso scegliere di avere una certa funzione di controllo di processo su server aziendali ed altre su un perimetro esterno alle mura aziendali. Un esempio frequente? Le risorse It per la gestione del quartiere generale on premise e plant delocalizzati in cloud».

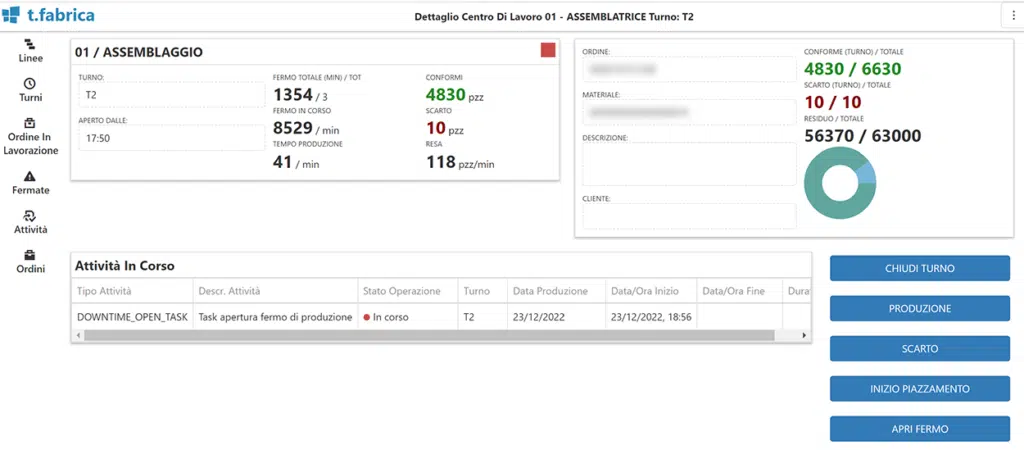

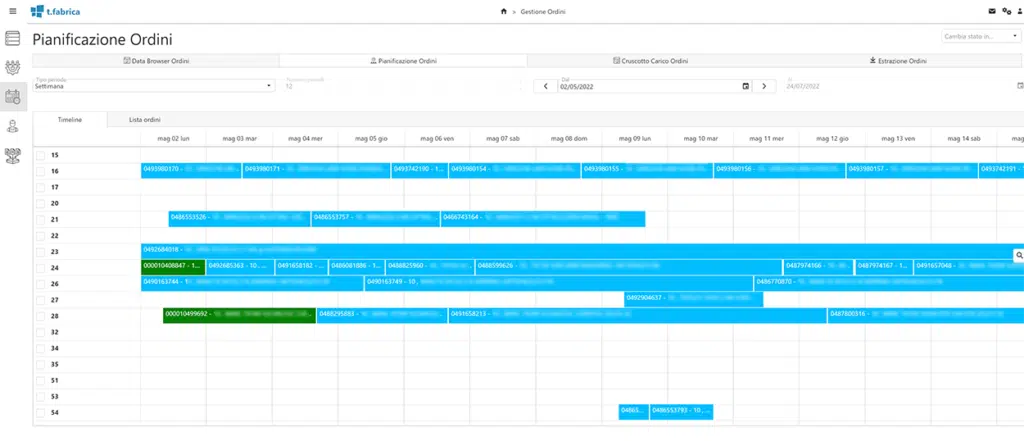

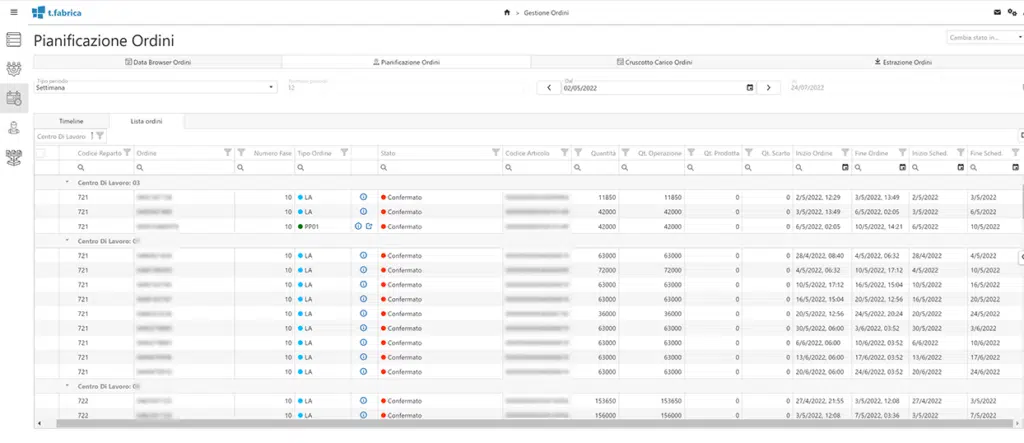

Controllo real time della produzione, dalle causali di fermo impianto ai consuntivi, ai consumi, all’utilizzo dei materiali impiegati

Il Mes non è una componente gestita dall’Ot. La gestione in termini infrastrutturali e architetturali è di pertinenza delle organizzazioni It. Deve poter parlare con tutti i process owner dei processi operativi. Come spiega Ugatti, funzioni mes e mom non sono in competizione ma complementari, accessibili indipendentemente l’una dall’altra. Una delle tipiche funzioni è il fine tuning sullo scheduling delle attività di persone e macchine a livello di un orizzonte temporale ristretto. Insomma, le funzioni Mom abilitano l’operatività real time. «Come sono caricate le macchine, come reagiscono a un fermo dell’impianto? Si deve ormai ragionare in piani di produzione giornalieri, capire come ottimizzare l’assegnazione delle lavorazioni, per numero risorse e macchine, in funzione di quello che sta accadendo minuto per minuto», dice Ugatti. Gestire incidenti e fermi macchina è parte fondamentale del planning operativo. Il Mom dà una profondità di analisi della disponibilità degli asset di gran lunga superiore al Mes poiché si ha la necessità di rivedere continuativamente il ciclo di assegnazione, ritarando lo scheduling in funzione di quello che sta succedendo in quel particolare momento. «Si deve per esempio ragionare in termini di logistica e approvvigionamento del materiale, che deve arrivare nel tempo e nel punto giusto alla linea di produzione, afferma Ugatti. Importante in questo senso, l’acquisizione di dati e informazioni di logistica, di disponibilità di magazzino e, quindi, di connettività con il wms.

Condivisione dati e informazioni attraverso l’intera value chain dell’impresa manifatturiera

Come dimostra l’esperienza di Techsol, l’attenzione delle imprese è sempre più focalizzata sul monitoraggio e la raccolta dati. Centrale è il tema dell’integrazione della filiera manifatturiera, aspetto sul quale la software house porta competenze di controllo di processo con l’obiettivo di gestire componenti qualitative, di logistica e pianificazione. «I dati che vengono acquisiti in impianti o linee di produzione hanno sempre più bisogno di essere condivisi da una platea più ampia di stakeholder poiché si è ormai compreso che il modello data driven consente di rendere più efficiente e di sviluppare nuovi servizi d’impresa all’esterno dell’ambiente di produzione, osserva Ugatti. Interconnessione di impianti e dei processi produttivi, data analysis, monitoring e controllo di processo.

«Quello che ormai ci viene richiesto è avere la capacità di intervenire in un’ottica di digitalizzazione orizzontale, andando a fornire un layer di informazioni per comparti direzionali e non solo ai profili tradizionali dell’operational technology e dell’automazione industriale. Ci occupiamo di soluzioni di controllo industriale, spaziamo dalle tipiche applicazioni Mes fino al monitoraggio sullo stato di avanzamento della produzione, dalla raccolta dati on field all’analisi in cloud e a tutto quello che è pianificazione per una produzione zero difetti», afferma il ceo. Mercato target, i clienti che operano nella trasformazione delle materie prime. Per molti di questi vengono sviluppate soluzioni custom in base ai loro processi. Un’attività da system integrator che viene soddisfatta con moduli orientati alla risoluzione di specifici problemi. Misurazioni puntuali, in real time, e dinamiche predittive sono di supporto a decisioni strategiche, in termini di pricing di prodotto, per esempio. Attraverso modelli matematici evoluti, il sistema fornisce strumenti di simulazione e ottimizzazione a supporto dei moduli di programmazione, dei carichi macchina e del controllo dei processi produttivi gestiti.