Regionalizzazione delle catene del valore, multi-sourcing, modello Amazon applicato al Btob. I cambiamenti nella supply chain, che la pandemia e poi la guerra di Ucraina hanno accelerato, sono irreversibili. Per affrontarli e per trovare nuovi spunti di competitività è necessario aumentare il ritmo della digitalizzazione.

È quanto emerso nel corso della tavola rotonda “La digitalizzazione della supply chain: la sfida per una nuova competitività” che ha visto i protagonisti dell’industria confrontarsi nel corso della presentazione del 54esimo Rapporto Annuale sul mercato Ict “Il Digitale in Italia 2023”, in occasione dell’evento “Digitale per Crescere”, di Anitec-Assinform, l’Associazione Italiana per l’Information and Communication Technology aderente a Confindustria e guidata dal presidente Marco Gay.

A fornire un quadro generale delle nuove supply chain globali, Alessandro Manzo, Partner, Advisory, Kpmg; mentre Maurizio Marchesini, Vice Presidente Confindustria per le Filiere e le Medie Imprese ha illustrato il modello italiano produttivo, che finora si è dimostrato particolarmente resiliente, grazie alla sua flessibilità, ma che è ancora all’anno zero quanto a digitalizzazione. Alla tavola rotonda hanno portato le loro esperienze di cambiamento primarie industrie italiane in settori diversi, tutti rilevantissimi per la nostra economia. Nell’ordine: TetraPak nel packaging; Iveco group nell’automotive; Molteni farmaceutici nel settore del pharma e Carpisa nel fashion.

Una supply chain di filiera: il modello vincente nel contesto economico italiano (secondo Confindustria)

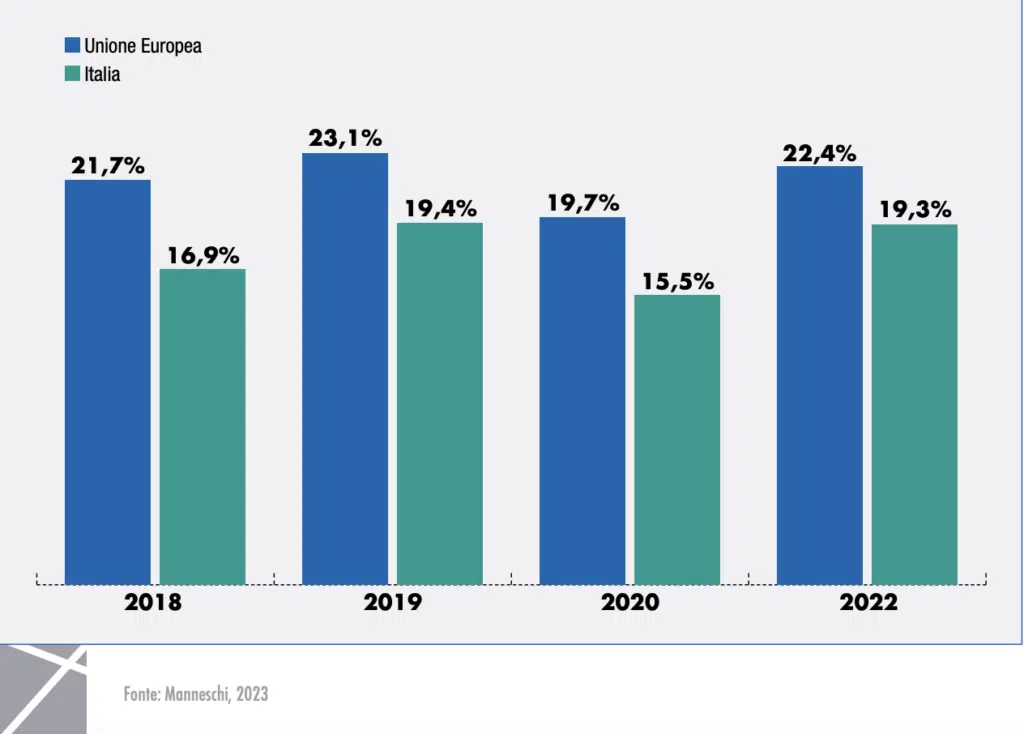

Per capire come deve cambiare la supply chain per le industrie italiane bisogna partire da lontano, ovvero dalla definizione stessa di filiera, che è «il sistema tipicamente italiano della produzione, basato su piccole e medie imprese che si uniscono in modo spesso informale, ma non per questo meno solido, attorno a un prodotto o a un’azienda più strutturata che fa da capofila», così Maurizio Marchesini, Vice Presidente di Confindustria per le Filiere e le Medie Imprese. «In questo contesto, si può comprendere il nostro sistema industriale – continua Marchesini – un sistema che è stato in grado di uscire rapidamente dalla pandemia. Ma che essendo composto principalmente da piccole imprese, ha più difficoltà ad accedere all’innovazione, soprattutto nel campo digitale. non è un mistero che circa il 60% delle imprese con un fatturato inferiore a 50 milioni di euro sia ancora lontano dagli obiettivi di digitalizzazione». E nel contesto economico attuale, caratterizzato da un’inflazione causata non da un aumento di mercato, ma dalla speculazione e da strumenti monetari che cercando di contrastare questa inflazione aumentano i tassi di interesse «la situazione degli imprenditori è quanto mai incerta – dice Marchesini – La politica monetaria attuata nella nostra situazione, senza un solido sostegno agli investimenti, rischia di portarci a una recessione».

Sostegno che potrebbe arrivate da quello che nell’ultimo quinquennio è stato uno strumento estremamente utile, ovvero il Piano Industria 4.0. «Ora potremmo definirlo anche Industria 5.0, ma cambia solo il numero, non la tecnologia in sé. I cambiamenti non funzionano se le imprese sono disorientate. Un piano Industria 4.0, o meglio 5.0, deve essere solido e continuativo, altrimenti non funzionerà. C’è un rischio di confusione: mentre ciò che conta è finanziare in qualche modo questa forma di crescita digitale, che rappresenta l’elemento abilitante per le altre sfide che affrontiamo, come la sostenibilità e una nuova forma di globalizzazione». La nuova globalizzazione ha portato a una ristrutturazione delle filiere, «che non è necessariamente una cosa negativa. Stiamo facendo quello che definiamo reshoring dei fornitori. Le aziende europee, in particolare quelle italiane, stanno cercando nuovi fornitori che possano garantire loro una seconda opzione. Questo sta creando grandi cambiamenti, e dobbiamo adattarci. Attualmente, si privilegia la flessibilità rispetto all’efficienza, e l’efficienza si raggiunge solo attraverso l’applicazione del digitale. Non ci sono altre strade, solo il digitale applicato all’industria. C’è anche un’altra frontiera che dobbiamo affrontare rapidamente, quella dell’Intelligenza artificiale. Ora serve quasi esclusivamente all’accademia, ma in realtà ha grandi applicazioni anche nel mondo industriale. Dobbiamo occuparcene, e ci stiamo già lavorando. Abbiamo bisogno di un piano di investimenti massiccio, un piano di otto o nove miliardi di euro all’anno per almeno 5 anni, con stabilità. Altrimenti, rischiamo di perdere il treno».

Kpmg, come cambia la catena del valore tra digitale e Esg: il modello Amazon applicato al Btob

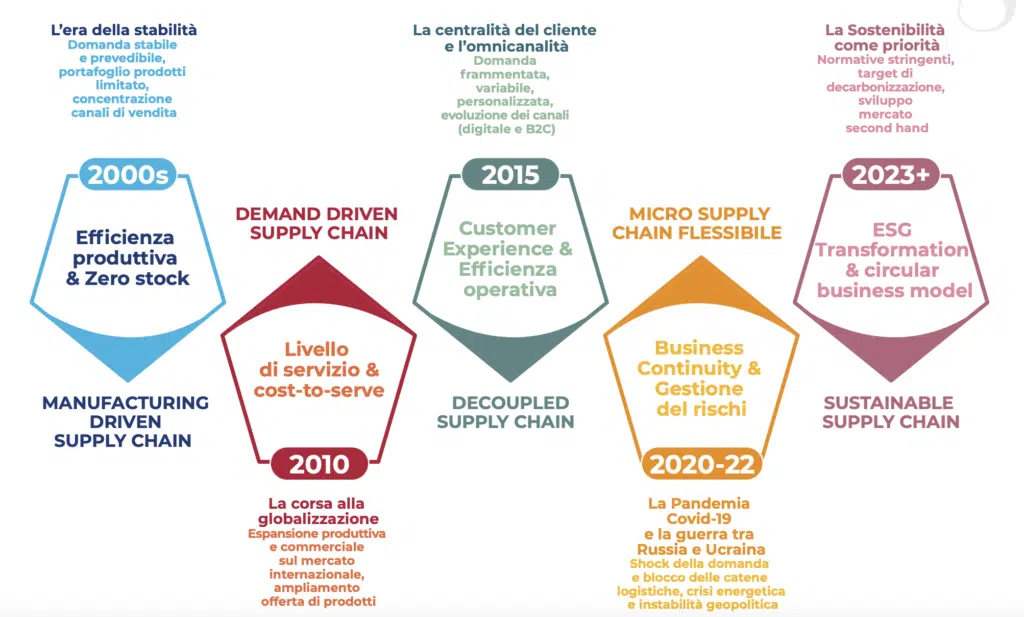

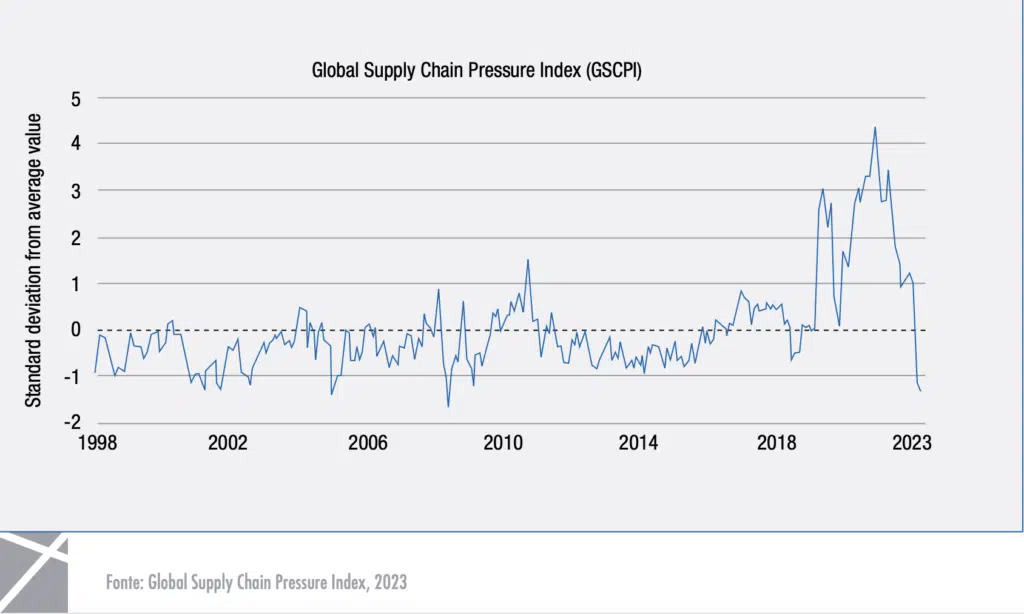

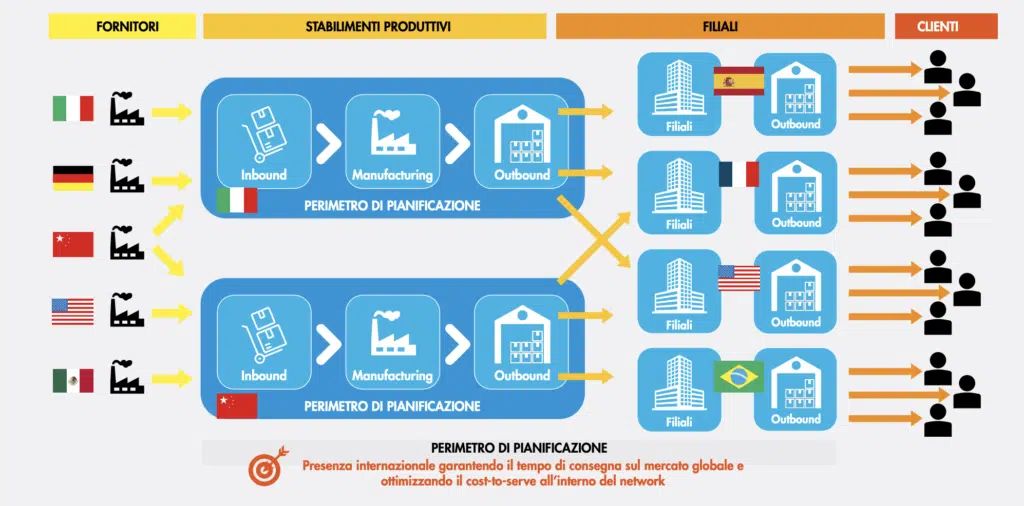

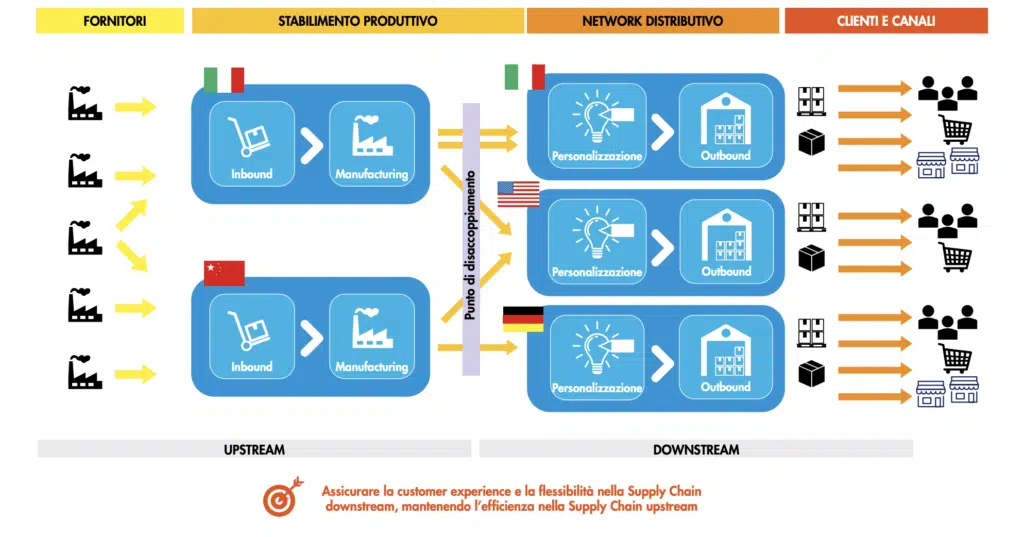

Il cambiamento della supply chain non è stato repentino, ma è avvenuto con gradualità nel tempo. «Solo di recente ci siamo resi conto di come il mondo della supply chain sia cambiato – dice Alessandro Manzo, Partner Advisory presso Kpmg – a inizio 2000, l’efficienza della fabbrica era l’obiettivo principale, con un sistema molto stretto e focalizzato sui processi produttivi. Tutto questo ha iniziato a cambiare con l’internazionalizzazione, quando la logistica è diventata un driver importante per fornire servizi all’estero. Si è iniziato a considerare una digitalizzazione strutturata della logistica come prosecuzione dell’attività di fabbrica». Nel 2015 è successo qualcosa di molto rilevante: è entrata sulla scena, da protagonista Amazon. «Il modello che ha portato – dice Manzo – è stato quello dell’omnicanalità, associata alla personalizzazione di prodotti e i servizi e alla flessibilità: spingendo le aziende a interrogarsi sul modello di supply chain. È emerso un cambiamento da una catena di approvvigionamento integrata a una supply chain disaccoppiata, in cui la sfida è preservare l’efficienza dei sistemi di fabbrica e allo stesso tempo focalizzarsi sulla personalizzazione e sulla velocità dettata dai nuovi competitor, con Amazon in primo piano».

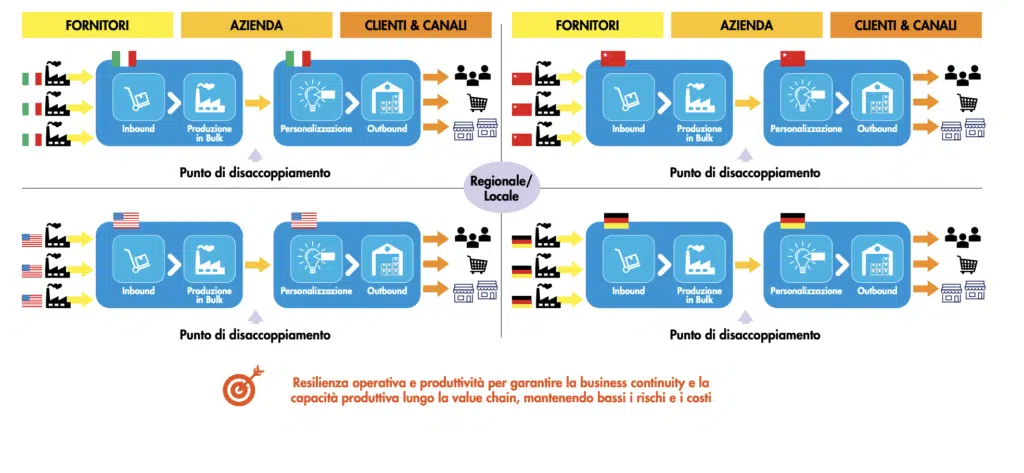

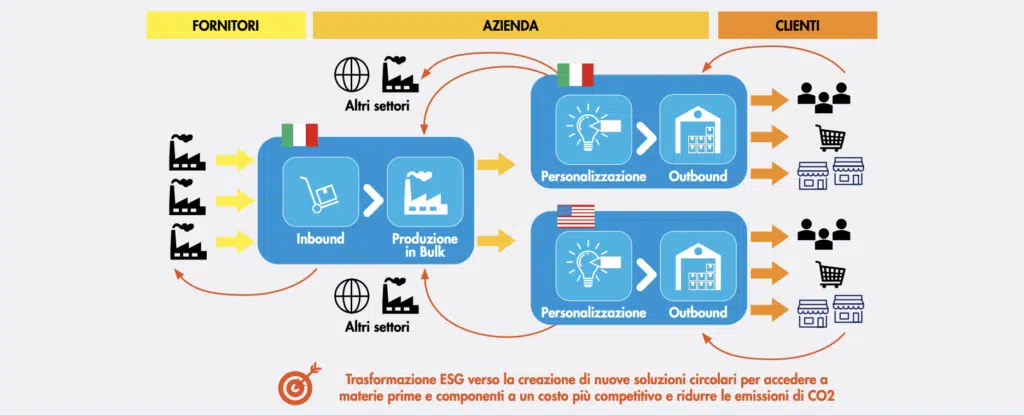

Non tutte le aziende sono state in grado di affrontare questa sfida di disaccoppiamento, e ciò ha comportato un perdite di competitività. «Oggi, dopo la pandemia e la guerra, il modello di supply chain è diventato sempre meno globale e molto più regionale, se non addirittura territoriale. Il che non significa rinunciare a presidiare i mercati globali, ma piuttosto trovare nella flessibilità dei produttori e dei fornitori una leva di competitività», spiega Manzo. Ed è emerso anche il tema della sostenibilità, «che sta assumendo forme diverse nel mondo downstream. Si parla sempre di più di nuovi modelli di business come il resale e il rental. Anche nel settore manifatturiero, l’IoT ha innescato nuovi valori. Nella manifattura upstream, la sostenibilità riguarda l’utilizzo di materiali riciclati, che provengono dai sottoprodotti delle nostre filiere industriali, ed è uno strumento per trovare nuovi canali di approvvigionamento. Quindi, il riciclo e il riutilizzo stanno diventando una vera e propria sfida: e la sostenibilità da obbligo normativo è entrata a pieno diritto nella strategia aziendale».

Confezioni protettive a base carta e tracciabilità dalla foresta allo scaffale: la sostenibilità digitale di Tetrapak

Investe in R&S 350 milioni all’anno, Tetrapak, uno dei leader nel settore del confezionamento e dell’imballaggio per l’alimentare. «Forniamo ai nostri clienti non solo macchinari per il confezionamento, ma anche servizi di supporto – dice Roberto Mastri, Vice Presidente Customer Issue Resolution del gruppo – Siamo un attore principale nella catena agroalimentare e, partendo dal “made in Italy”, ci impegniamo a fornire ai nostri clienti i migliori processi e componenti industriali disponibili sul mercato. Il nostro obiettivo è aumentare la loro competitività sia a livello nazionale che globale», dice Maestri. «La sostenibilità è una delle nostre priorità. Cerchiamo di ridurre il nostro impatto ambientale e per farlo ci avvaliamo delle tecnologie digitali, dell’analisi avanzata dei dati, dell’intelligenza artificiale e dei big data. Nel nostro centro di ricerca e sviluppo di Modena, in collaborazione con l’Università di Modena e Reggio Emilia, investiamo circa 350 milioni di euro all’anno nello sviluppo di soluzioni per il packaging del futuro. Una delle nostre innovazioni è l’alternativa a base carta come barriera, che già lo scorso anno abbiamo testato commercialmente con un primo lotto di confezioni monodose. Nel 2025, puntiamo ad avviare la produzione su scala industriale. Questa innovazione ci permette di semplificare ulteriormente la struttura del nostro materiale di confezionamento, garantendo al contempo una protezione comparabile a quella fornita dagli imballaggi attuali contro luce e ossigeno, elementi fondamentali per preservare la qualità e le caratteristiche degli alimenti».

E non solo. «Abbiamo implementato strumenti di tracciabilità per tutti i principali componenti dei nostri pacchetti, come l’acqua e la certificazione Fsc dalla foresta allo scaffale. Questo ci permette di garantire elevati standard di qualità. Naturalmente, richiede un coordinamento globale con i nostri fornitori di materie prime e le nostre fabbriche di produzione di materiali e imballaggi. In questo modo, possiamo garantire l’origine sicura e certificata delle materie prime. Da 60 anni, Tetra Pak si impegna per garantire un ciclo sicuro per il cibo, disponibile ovunque. Con l’alternativa a base carta come barriera, riusciremo ad avere la stessa durata sugli scaffali dei nostri attuali imballaggi, continuando la lotta contro lo spreco alimentare e proteggendo sia la qualità del cibo che l’ambiente».

Iveco: usare la digitalizzazione per virare al green e modernizzare la catena del valore in chiave multi sourcing

Un altro case history molto interessante è quello di Iveco, nel settore dei veicoli industriali. Lo racconta Federico Baiocco, Head of Logistics. «Siamo partiti con una supply chain che aveva un valore limitato, ma nel tempo l’abbiamo globalizzata. Tuttavia, siamo stati colpiti sia dalla pandemia che da problemi legati alle tensioni internazionali. Questo ci ha portato a riavviare un processo di reshoring, ma in una prospettiva diversa. Invece di ridurre la nostra presenza a un’unica fonte, ci siamo orientati verso un approccio di multi sourcing». Il gruppo ha definito tre pilastri su cui lavorare per modernizzare ed efficientare la sua supply chain. «Il primo è la resilienza, che ci permette di affrontare le difficoltà che incontriamo sul nostro percorso e di prepararci ad affrontarne eventuali future. La sostenibilità è il secondo pilastro, poiché produciamo veicoli e dobbiamo tener conto della transizione verso l’elettrificazione e di veicoli più sostenibili dal punto di vista ambientale. Infine, il terzo pilastro è l’efficienza. Per raggiungere i nostri obiettivi, dobbiamo investire in modo mirato, reagendo direttamente alle variazioni che si verificano nel nostro mercato». La digitalizzazione è, ovviamente, uno strumento chiave per realizzare questi obiettivi.

«La digitalizzazione è una componente fondamentale della nostra strategia – conferma Baiocco – Stiamo investendo molto nella creazione di una torre di controllo digitale che ci consente di monitorare la sostenibilità dei nostri fornitori, così come le loro capacità produttive e i vincoli che possono influire sulla nostra supply chain. Utilizziamo anche strumenti digitali per mappare la logistica dei trasporti dai fornitori a noi e verso i clienti finali, al fine di garantire un servizio efficiente, ispirato all’efficacia di Amazon». Iveco sta portando la digitalizzazione anche nei processi interni: «Abbiamo analizzato in dettaglio l’intera catena del valore per comprendere come migliorarla. Abbiamo identificato aree in cui ancora persistono processi ereditati dalla lunga storia dell’industria, e stiamo lavorando per renderli più snelli, dinamici e meno burocratici. La digitalizzazione ci ha fornito una visibilità in tempo reale, consentendoci di adattare i piani produttivi in base alla disponibilità dei materiali, come abbiamo visto nel caso della carenza di chip – dice Baiocco – e infine, siamo impegnati nella digitalizzazione dei nostri prodotti. Utilizziamo tecnologie innovative per rendere i nostri veicoli sempre più intelligenti e connessi, offrendo soluzioni avanzate ai nostri clienti».

Molteni e la Toscana Pharma Valley: il sistema digitale di rete delle scienze della vita italiane

La digitalizzazione è un elemento chiave nel settore pharma. Lo ha raccontato Giuseppe Seghi Recli, Presidente di Molteni Farmaceutici e della Toscana Pharma Valley, rete di imprese fondata nel 2019 per imprimere un cambiamento nel settore del pharma italiano. «Il contratto di rete d’impresa è un accordo di diritto italiano che prevede la collaborazione tra aziende all’interno di una rete – dice Seghi Recli – è uno strumento agile, modulare ed aperto, consentendo alle imprese di aderire in modo flessibile. Quando si forma una rete di imprese, si punta all’inclusività e all’attrazione di nuovi soggetti. La modularità è fondamentale poiché esiste un programma di rete che può essere declinato in diversi progetti, data la vastità delle opportunità offerte e ciascuna aziende decide a quali aderire. La nostra rete, nata nel maggio 2019, è stata promossa da un tavolo della regione Toscana che aveva l’obiettivo di sviluppare le aziende farmaceutiche e di dispositivi medici. Siamo partiti in cinque e siamo ora diventati nove, con aziende attive sia nel settore farmaceutico che dei dispositivi medici». Da questo accordo nascerà una piattaforma logistica interamente digitale dedicata al settore life science.

«La piattaforma sorgerà nell’interporto di Livorno, in una posizione strategica tra il porto di Livorno e l’aeroporto di Pisa. Sarà attiva nel 2024 e sarà una piattaforma multi-provider. La stiamo costruendo dopo aver selezionato attentamente cinque fornitori logistici specializzati: uno per la logistica industriale, uno per le spedizioni internazionali e uno per quelle nazionali; uno infine per le spedizioni navali. Inoltre, avremo un provider multiservizi con un ampio catalogo di 40 servizi. La nostra scelta di puntare su una piattaforma digitale è stata motivata dalla necessità di rispettare le rigorose norme europee in materia di catena del freddo, per esempio, e di validazione delle tratte internazionali. La piattaforma digitale sarà dotata di una torre di controllo e di un gestore firewall, consentendo di aggregare e spedire le merci in un’unica destinazione, creando sinergie e ottimizzando i risparmi». Gli algoritmi di analisi predittiva avranno un ruolo significativo. «Grazie all’utilizzo di tali algoritmi, saremo in grado di contribuire all’ottimizzazione della logistica per la sanità pubblica. La gestione delle merci sarà finalmente migliorata, consentendo di prevedere le necessità e di effettuare scelte strategiche basate sui dati. Questo porterà a una maggiore efficienza e a una migliore pianificazione delle risorse».

Carpisa: un nuovo modello di prototipizzazione zero errori grazie alla digitalizzazione

In ambito fashion, un’azienda come Carpisa (128 milioni di euro il fatturato 2021) che fa produzione di borse e valigeria racconta di aver cambiato profondamente le fasi di progettazione e prototipazione, a partire dalla pandemia. «Nel 2020, ci siamo posti un problema fondamentale riguardante il futuro di Carpisa – dice Francesco Costa, R&D Manager presso Carpisa – Abbiamo realizzato che avevamo un problema di standardizzazione. I nostri designer disegnavano ancora i cartamodelli e i disegni a mano o in 2D, ma mancava qualcosa. Mancava il dialogo con i fornitori nel dettaglio dei prodotti e mancava velocità, considerando che lavoriamo con forniture provenienti dall’altro lato dell’Oceano. Realizzare a mano non ci forniva il dettaglio necessario per un prototipo adeguato, e il fornitore poteva interpretare i nostri progetti a modo suo». La scelta è stata di ridurre il numero dei prototipi e il tempo di commercializzazione attraverso la digitalizzazione, che ha portato, come effetto collaterale e valore aggiunto, anche alla sostenibilità. «Lo abbiamo fatto attraverso la creazione di progetti in 3D: il che significa ottenere un dettaglio massimo e l’eliminazione di qualsiasi interpretazione da parte del fornitore. La qualità del prodotto aumenta: perché il prodotto viene realizzato esattamente come è stato progettato, non deve subire modifiche per l’ingegnerizzazione. Ne guadagniamo in sostenibilità, perché se movimentiamo un minor numero di prototipi riduciamo la CO2 e perché se aumenta la qualità aumenta la vita del prodotto».

Ma in questo processo, sottolinea Costa, il maggior ostacolo è stato di tipo culturale: «il cambiamento nelle aziende è uno degli aspetti più importanti, poiché è radicata l’abitudine di lavorare in un certo modo. Non è stato difficilissimo mostrare a tutti i nostri operatori i vantaggi del cambiamento, specialmente ai designer. Gestire la supply chain è stata una sfida complessa perché i nostri fornitori non erano digitalizzati e non erano pronti ad accettare modelli 3D. Abbiamo quindi trasformato la lista dei fornitori in formato digitale, supportandoli nell’acquisto di software e fornendo loro formazione. Un altro problema che abbiamo affrontato riguarda la trasmissione dei dati. Quando parliamo di modelli 3D, stiamo parlando di file di 1, 2 o 3 GB, e anche se abbiamo software e computer potenti, la trasmissione ai fornitori rimane complessa. Abbiamo quindi creato la possibilità di condividere i dati con i fornitori tramite un sistema in cloud, dove possiamo gestire tutte le modifiche e le note necessarie per l’ingegnerizzazione in modo più rapido e semplice. Infine, ci siamo dotati di strumenti di realtà aumentata: in particolare un Ledwall di 5 metri per 2, che ci consente di mostrare i prototipi digitali nelle dimensioni reali, insieme a avatar delle stesse dimensioni».

(Ripubblicazione dell’articolo del 6 luglio 2023)