Per comprendere l’universale si deve osservare l’infinitamente piccolo. Non vi è massima più perfetta per descrivere il ruolo che stanno assumendo i sistemi embedded nella dimensione delle macchine connesse. Come dice William Fornaciari, docente di Sistemi Embedded del Politecnico di Milano, ricercatore e massimo esperto del settore, «Rappresentano l’invisible computing dell’Industry 4.0 e costituiscono la base della piramide dell’industrial Iot». Dotati di capacità elaborativa eseguono un controllo real time su tutta una serie di parametri funzionali del prodotto in cui sono annidati, un’auto, un aereo, una macchina utensile, uno smartphone, un pc o una lavatrice. Un’intelligenza distribuita che permette di prendere decisioni in autonomia in funzione delle variabili che si riscontrano nel funzionamento di un qualsiasi sistema. Veicoli autonomi, wearable computing, controllo industriale. Il loro utilizzo dà origine a sistemi reattivi e sicuri. E diventano ancora più intelligenti grazie alla possibilità di incorporare algoritmi di machine learning.

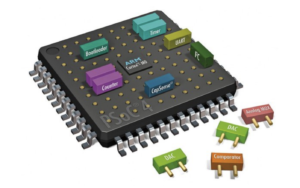

Quali i possibili futuribili sviluppi di questa tecnologia? Quale il ruolo nella trasformazione digitale basata sulle macchine connesse? Ecco le riflessioni emerse dall’incontro con il docente del Politecnico, la cui esperienza nei sistemi embedded si è nel tempo estesa a progetti in ambito europeo, a partecipazioni in startup e allo sviluppo di soluzioni ora applicate nel manifatturiero italiano. «I chip ultraspecializzati costano pochi dollari, hanno dimensioni di qualche millimetro e contengono tutto quello che serve per eseguire le funzioni per cui sono stati programmati: nulla di più, nulla di meno, dice Fornaciari. Hanno una capacità elaborativa dimensionata per assolvere compiti ben definiti. Utilizzano solo la potenza per portare a termine una specifica missione. Nelle auto si dice che a bordo ve ne siamo ormai un centinaio ma tutti i settori industriali vivono di sistemi embedded».

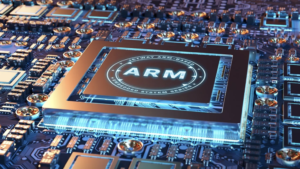

E il manifatturiero non è da meno. Digitalizzazione di fabbrica significa, infatti, macchine Iot ready il cui nucleo fondante è per l’appunto rappresentato da smart sensor, che altro non sono che sistemi embedded. A dominare il mercato è Arm, società nata in Uk negli anni novanta, ora di proprietà del gruppo di telecomunicazioni giapponese SoftBank, che l’ha acquisita nel 2016 per 30 miliardi di dollari. Quotata a Londra e al Nasdaq, Arm realizza i sistemi core utilizzati da tutta l’industria dei semiconduttori per progettare systems on a chip. Nel 2022 ha realizzato un fatturato di 2,7 miliardi di dollari, con un aumento del 35% rispetto all’anno precedente; i ricavi delle attività di licenza sono aumentati del 61% a 1,13 miliardi di dollari e le royalties, che tengono conto del numero di chip venduti, sono aumentate del 20% a 1,54 miliardi. Un anno record. Sono infatti ben 29,2 miliardi i chip spediti da Arm nell’ultimo anno. «E’ la tecnologia sulla quale gran parte dell’industria sviluppa propri sistemi, racconta Fornaciari. Prendono il core di Arm e lo rivestono con i più diversi componenti».

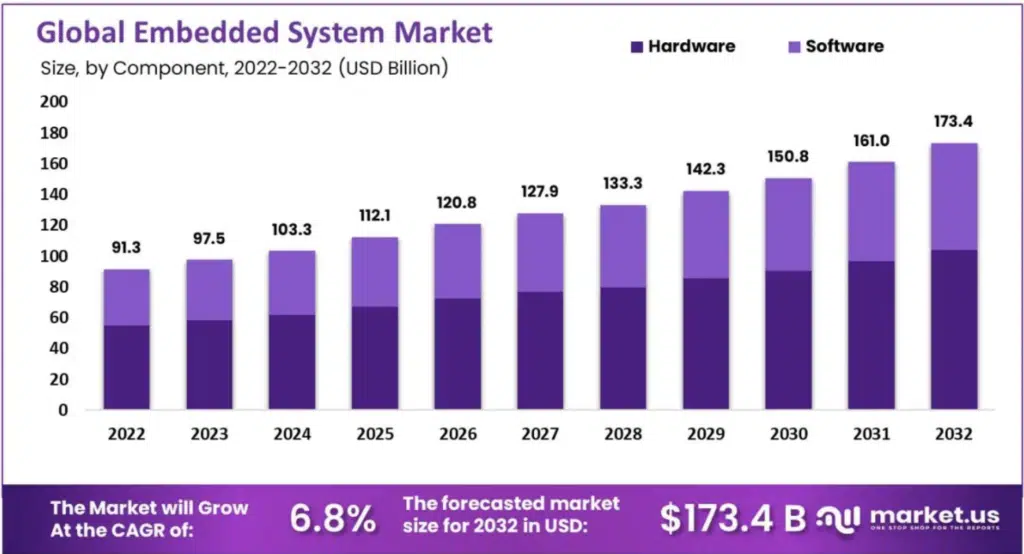

In un fattore forma di ridottissime dimensioni possono contenere unità di elaborazione grafica, encoder/decoder video, dispositivi di connettività, gps, controllori audio e video e sensori vibrazionali, di pressione e umidità, accelerometri, giroscopi, magnetometri, termometri. Proprio per la loro capacità di elaborare e scambiare informazioni con l’ambiente fisico rappresentano la nuova frontiera del mercato manifatturiero per sviluppare soluzioni Iot di prodotti connessi. Secondo Market.us, nel 2022 il mercato mondiale dei sistemi embedded ha generato ricavi per 91 miliardi di dollari e la previsione è di una crescita media annua, da qui al 2032, del 6,8%. Insomma, nel giro dieci anni il valore potrebbe tranquillamente superare i 170 miliardi. Tuttavia, secondo Global Market Insight, che analizza il mercato prendendo in considerazione il valore delle soluzioni complessive sviluppate sui sistemi embedded, l’attuale giro d’affari varrebbe ancora di più, 140 miliardi, ed è stimato a 250 miliardi nel 2032. Tra i key player, le multinazionali del silicio: Intel, Texas Instruments, Nxp, Qualcomm, Cypress, Infineon Technologies, Analog Devices Microchip, Stmicroelectronics, On Semiconductor, Renesas Electronics, Toshiba.

Un mercato in piena espansione. Il progetto open source Epi, gli investimenti Intel per la creazione di nuove fabbriche in Europa e la progressiva domanda che nasce dall’elettrificazione dell’automotive

«Arm dispone di una serie di famiglie di processori, per la consumer electronics, per applicazioni safety critical, per l’automotive, per l’aerospazio, per il controllo manifatturiero e industriale, dice Fornaciari. La stessa Siemens, con la sua controllata Infineon, ed Stmicroelectronics sviluppano processori che contengono tecnologia Arm». Alternative? «Derivano dal progetto open source Risc-V. Nato negli Stati Uniti ha dato il via a un analogo progetto europeo, l’Epi o European Processor Initiative. Con Epi si potranno sviluppare i sistemi più semplici, senza dover pagare le royalties ad Arm, che dalle licenze d’uso alimenta un giro d’affari giornaliero superiore ai 5 milioni di dollari». Un mercato in piena espansione anche in termini di opportunità occupazionali. Secondo Fornaciari, un progettista di sistemi embedded ha 5 volte più possibilità di trovare un lavoro di quante ne abbia un altro ingegnere software. E un mercato in forte evoluzione. E’ di questi giorni l’accordo tra Intel e Arm per consentire ai progettisti di costruire system-on-chip su una nuova tecnologia di processore.

Obiettivo di Intel è l’espansione verso applicazioni in ambito automotive, industrial Iot, data center e aerospaziale. Investimenti che potranno avere ricadute importanti per l’economia europea. Il gigante americano dei semiconduttori ha affermato che spenderà 88 miliardi per la costruzione di fabbriche in tutta Europa, in modo da affrancare il continente dalla dipendenza asiatica per la fabbricazione di componenti elettroniche che sono vitali per tutto il settore manifatturiero. Non dimentichiamo, infatti, che quando gli Oem raccontano di non aver potuto spedire le macchine per la mancanza di componenti elettronici, questi sono spesso sistemi embedded. Un notevole incremento della domanda arriverà poi dall’automotive. «Il passaggio all’elettrico indurrà i car maker ad avere un controllo diretto sul software, che in una macchina elettrica diventa l’elemento a maggior valore, aggiunge Fornaciari. I sistemi embedded sono ovunque, stiamo assistendo a una crescita esponenziale. Dal tracking delle merci per conservare nelle giuste condizioni il cibo alle macchine connesse di una smart factory a impianti industriali che devono avere un’intelligenza distribuita per un controllo real time»

Le future architetture di federated learning basate su network condivisi di sistemi embedded e l’integrazione del machine learning

Nei sistemi embedded si iniziano a implementare algoritmi di machine learning. Una volta sviluppati vengono integrati nei system on a chip, che vengono così supportati da una conoscenza aumentata. La nuova frontiera di questo sviluppo è la creazione di reti di sistemi supportati da algoritmi in grado di realizzare un apprendimento distribuito. Una sorta di rete di calcolo parallelo, dove ciascuna unità embedded svolge solo una porzione dell’elaborazione per poi essere condivisa da tutto il network. Un’architettura di intelligenza distribuita su più nodi di rete, dove l’unità base è rappresentata da un singolo sistema embedded. «Questo perché i dati, per motivi di sicurezza e di performance, è sempre bene che vengano elaborati lì dove vengono creati, secondo logiche che sono proprie dell’edge computing», spiega Fornaciari. Mai dimenticare, infatti, che l’efficienza computazionale è tanto più alta quanto maggiore è la capacità di elaborare i dati nel punto dove vengono originati. Come dice Fornaciari, «L’intelligenza condivisa realizzerà quello che in gergo viene chiamato federated learning contribuendo alla creazione del computing continuum, un sistema cooperativo distribuito su più livelli, da quello di un sistema embedded al livello più basso per arrivare alle architetture responsabili del cloud computing».

Quale, dunque, il punto di forza dei sistemi embedded? In massima sintesi, la capacità di distribuire una potenza computazionale dove esiste la necessità di un’elaborazione autonoma. E per quanto riguarda il machine learning Fornaciari sottolinea che rappresenta la dimensione dell’intelligenza artificiale più semplice, e proprio per questo coerente con l’architettura di un sistema embedded: risolve in modo semplice problemi che possono essere schematizzati con algoritmi di apprendimento automatico come quelli che sono alla base delle reti neuronali artificiali. Ben diverso il discorso dell’intelligenza artificiale. «Qui si entra in una dimensione dove il comportamento di un oggetto si basa su logiche deduttive», osserva Fornaciari. In generale il risultato di un algoritmo di machine learning o di AI non è sempre noto e predicibile in tutti i possibili casi. E’ il tema dell’explainable AI. Come si fa a capire come si comporterà un sistema a rete neurale per tutti i possibili casi? Può essere predicibile al punto da poter essere certificato? Nell’automotive, nell’aerospace potranno mai essere utilizzati? Sono domande cui ancora non esiste una risposta definitiva, sebbene la ricerca sia molto attiva», dice Fornaciari.

Come progettare una soluzione Industrial Iot. Dall’unità base del sistema embedded all’edge e al cloud: una potenza elaborativa distribuita per analisi dati differenziate

Nelle versioni più semplici i sistemi embedded hanno un costo industriale di pochi dollari. Ma con la stessa logica si possono costruire sistemi molto complessi. «Google, Nvidia tra 5 anni si realizzeranno soluzioni del valore di 5, 10 mila euro, ma alla fine saranno come dei pc», racconta Fornaciari. A oggi il più piccolo in assoluto misura qualche millimetro e il problema maggiore con cui i progettisti si devono confrontare è la dissipazione del calore. «La superficie di silicio continua a scendere, la tensione di alimentazione si è progressivamente abbassata. Una ventina di anni fa era a 12 volt oggi si è arrivati a 1 volt, limite che non può essere superato perché sotto 0,7 volt l’elettronica non funziona più, a meno che non ci si inventi un materiale diverso dal silicio. Più di una certa capacità computazionale non può essere aggiunta altrimenti non si riesce a dissipare il calore prodotto», afferma Fornaciari. I sistemi embedded sono quindi progettati per avere un basso consumo energetico. Hanno un comportamento per lo più reattivo. Come spiega Fornaciari, «Si attivano nel momento in cui i sensori registrano una soglia di segnale predeterminato, dopo di che ritornano in standby. Classico esempio è quello che li vede associati all’airbag: possono anche non entrare in funzione per anni e solo quando si verifica la particolare condizione per cui sono stati programmati».

In generale gli embedded sono, quindi, sistemi con a bordo un’intelligenza che controlla una variabilità di parametri e che rende possibile prendere delle decisioni in modo predeterminato. L’architettura dati di una macchina va perciò considerata in funzione dei tempi di risposta che i diversi layer elaborativi dell’Industrial Iot devono assicurare. Real time? Lo faccio con sistemi embedded. Altre elaborazioni avvengono invece all’edge o in cloud. Insomma, è la latenza nei tempi di risposta che discrimina l’utilizzo della potenza elaborativa nei diversi livelli infrastrutturali, a bordo macchina, in edge on in cloud. «Tipicamente un sensore è pensato per tenere sotto controllo le vibrazioni e le correnti di un motore. Accoppiati a micro-controller risolvono problemi immediati, per esempio rallentando le prestazioni, ribilanciando effetti causati da derive funzionali. Altra cosa è l’analisi dati per la manutenzione predittiva dove l’elaborazione avviene on edge, dove la predizione è basata sull’analisi dei dati raccolti su un orizzonte temporale più ampio, che può variare da uno a più mesi. In ambito industriale, attraverso monitoraggio remoto si arriva a determinare che un pezzo si possa rompere entro un certo periodo di tempo, abilitando così un ricambio anticipato onde evitare fermi imprevisti. Quindi, nella progettazione di una macchina, gli smart sensor vengono scelti per monitorare in real time funzioni critiche mentre sull’edge e sul cloud si effettuano elaborazioni differite. E’ questa la logica che determina la collocazione dell’intelligenza abilitante l’analisi dei dati».