Dopo i mesi della pandemia e del lockdown, c’è molta voglia di tornare alla normalità, anche se gran parte del mondo non si è ancora lasciata alle spalle la fase critica. Ma almeno Cina, oriente ed Europa cominciano a vedere la luce in fondo al tunnel, ed è normale cominciare a fare il punto della situazione, capire cosa abbiamo imparato da questa crisi, e attrezzarci per non ripetere errori che possono costare cari. Normalità è una parola rassicurante, anche se nessuno si aspetta davvero che le cose riprenderanno come prima; forse per questo il nuovo mondo che ci aspetta lo hanno già ribattezzato “new normal”, perché nulla sarà più esattamente come prima, ma non è che possiamo scegliere di fare diversamente.

Fra le cose cambiate più radicalmente c’è sicuramente il lavoro, e in generale il modo delle aziende di tenere i contatti con clienti, fornitori, partner. In questi mesi, i grandi eventi aziendali, le convention da migliaia di invitati, sono stati cancellati a migliaia. Ma le aziende più rapide a reagire e ad adeguarsi al “new normal” li hanno sostituiti con grandi eventi on line, con tanto di keynote live, sessioni di training, esposizione di prodotti e via discorrendo.

Universal Robots, l’azienda che ha inventato i cobot (Collaborative Robot), è fra le aziende che hanno reagito meglio alla pandemia, e ha tenuto a metà giugno il suo evento on line: “We are cobots”. Un vero e proprio expo on line, tre giorni di diretta per un totale di 18 ore di trasmissione, eventi in 5 lingue, 30 stand espositivi virtuali e 50 keynote, che hanno permesso di fare il punto sulla robotica collaborativa, sull’ecosistema costruito attorno alle macchine di UR, e sull’utilizzo dei cobots per facilitare alle imprese la ripartenza dopo il lockdown.

Primo, facilità d’uso

«Pensiamo che l’automazione robotica debba essere accessibile e facile da usare per ogni azienda – ha dichiarato Jürgen von Hollen, Presidente di Universal Robots, durante il suo keynote di apertura dei lavori – e perché ciò avvenga, deve essere sicura per tutti, veloce e flessibile da installare, semplice da programmare. Solo così la tecnologia potrà giovare alle persone. La nostra tecnologia, non è altro che uno strumento. Certo è programmabile, ma non è molto diverso da un cacciavite o da un martello. Il nostro lavoro, la nostra strategia, la nostra ricerca & sviluppo in UR vertono soprattutto sul rimuovere la complessità, che è il maggiore ostacolo all’automazione. Togliendo la complessità diamo modo a più persone di usare, sfruttare e avere il controllo sull’automazione».

Universal Robots è un’azienda giovane. Fondata nel 2005 in Danimarca, successivamente fu acquisita da Teradyne, ed è cresciuta molto rapidamente. Oggi conta 740 dipendenti di 40 nazionalità, 29 uffici in 20 Paesi, un ecosistema di oltre 1100 partner e copre, da sola, circa il 50% del mercato dei cobots. Nel 2019 ha fatturato 248 milioni di dollari.

Von Hollen è particolarmente orgoglioso di questi numeri, in particolare di quelli riguardanti le persone. «Questi numeri sono importanti non per il fatturato del prossimo anno, ma per quello dei prossimi 5 anni. Questo mercato è ancora agli inizi, e non ha ancora espresso appieno le sue possibilità. Tutti i nostri dipendenti si occupano di uno specifico tipo di prodotto, e questo dà l’idea di quanto siamo focalizzati. Siamo una global company fin dal primo giorno perché il mercato danese sarebbe stato troppo piccolo. E siamo una virtual company, cosa che ci ha aiutato moltissimo in questo periodo di pandemia. È poi importante l’ecosistema dei partner, distributori, system intgrator, developer, che stanno crescendo ogni giorno».

Le partnership sono alla base del business model

Quando si parla di innovazione si tende a riferirsi principalmente ai prodotti, ma fare innovazione è molto di più. Certo, i prodotti e la tecnologia sono fondamentali, sono il cuore di un’azienda che produce robot. Ma ugualmente importante è il modello di business, che nel caso di Universal Robots è quello indiretto. È così importante che UR investe nel modello di business all’incirca la stessa cifra che spende annualmente in R&D. Un altro fattore fondamentale poi è l’ecosistema di partner, che è uno dei maggiori fattori di differenziazione dalla concorrenza sul lungo periodo.

«Per noi è un’opportunità – conferma von Hollen – noi abbiamo iniziato nel 2016 con la nostra piattaforma Universal Robots + (UR+) , è cresciuta rapidamente e ancora non ne abbiamo sfruttato tutte le potenzialità. Se mi chiedete cosa succederà nei prossimi anni, vi dico che ci concentreremo sull’ecosistema, perché è un concentrato di competenze e capacità a livello globale. Parliamo di circa 1200 aziende che cerchiamo di coordinare perché facciano arrivare ai nostri clienti la nostra visione e la nostra tecnologia».

Oltre a tecnologie, prodotti e business model, un’altra parte caratterizzante di un’azienda sono i suoi processi e gli strumenti che utilizza. Anche qui l’innovazione ha un ruolo fondamentale. Gli strumenti, in particolare, si sono rivelati importantissimi in tempi di pandemia, visto che rivestono un ruolo essenziale per tenere connesse le varie componenti aziendali sparse per il globo. O più semplicemente per continuare a fare business, veicolando in un modo nuovo attività consolidate ma per ovvi motivi non più realizzabili. Come un expo on line, per esempio. «L’innovazione per noi è molto più della tecnologia, ed è per questo che sono orgoglioso di quello che stiamo facendo oggi, il più grande evento virtuale sui Cobot. È stato importantissimo il passaggio, negli ultimi sei mesi, dall’evento off line all’evento digitale. Abbiamo ottenuto un ottimo risultato come azienda: nonostante la crisi, nonostante le restrizioni, stiamo andando avanti con tutti i nostri appuntamenti, eventi, mostre. Solo li abbiamo resi virtuali. Abbiamo dimostrato di essere sempre all’avanguardia, non solo nella tecnologia ma anche nel modo in cui portiamo il nostro messaggio. L’evento We Are Cobots è in cinque lingue, oltre 50 sessioni, le persone si collegano perché vogliono sapere di più su questo argomento. Abbiamo avuto oltre 4300 iscrizioni prima dell’evento e probabilmente alla fine supereremo le 6000, molte di più di quelle che tipicamente avevamo per gli eventi off line. Abbiamo presenti anche i partner, non è solo un evento UR, c’è anche l’ecosistema. E invito tutti a seguire le sessioni, per sapere cosa sta succedendo nel settore oggi».

Per chi non fosse riuscito a seguire la diretta, le sessioni saranno rese disponibili anche on demand, anche se ovviamente mancherà la possibilità di intervenire con domande. Gli argomenti sono comunque trattati in modo approfondito e ben schematizzato, a partire dai temi che possono interessare aziende che sono ancora nella fase di valutazione di un investimento in robotica collaborativa, fino ad argomenti sofisticati e molto verticali, passando attraverso gli aspetti della robotica più legati al periodo di crisi che stiamo attraversando.

Non è la mancanza di manodopera che spinge l’automazione

Perché le aziende stanno automatizzando? E in particolare, perché molte aziende stanno puntando sui cobot? La prima risposta che viene in mente è che si voglia sostituire con il cobot il lavoratore a basso valore aggiunto. E la cosa ha perfettamente senso: la Cina, per esempio, pur essendo un Paese che vanta un enorme numero di lavoratori impiegati in mansioni a scarso valore aggiunto, è leader mondiale nell’automazione robotica. Si potrebbe pensare che abbia deciso di muoversi per tempo, visto che tutte le statistiche demografiche ci ripetono la stessa cosa, ovvero che fra pochi anni nel mondo civilizzato sarà difficile reperire operai da assumere. Alcuni Paesi, come gli Usa, hanno già iniziato a confrontarsi con la questione.

Il problema però è che le attuali soluzioni di automazione, quelle per intenderci basate su robot “tradizionali”, sono costose e poco flessibili. E oggi i business model di una volta non funzionano più, non è possibile progettare una fabbrica con un periodo d’uso atteso di 10 anni aspettandosi un ritorno dell’investimento a partire dal settimo. Perché è già difficile sapere se il prodotto che fabbrichiamo arriverà al secondo o terzo anno. Il mercato muta in fretta, e nessuno ha la sfera di cristallo.

A guidare l’adozione dei cobot sono quindi altre motivazioni. «Riduzione degli spazi occupati, riduzione della complessità, e contemporaneamente maggiore flessibilità ed efficienza. Poi miglioramento della qualità, e aumento della sicurezza e dell’ergonomia per i dipendenti – elenca Hollen – queste sono le cose grazie alle quali abbiamo venduto i cobot negli ultimi 5 anni».

Per quanto i mutamenti del mercato siano sempre rapidi, la recente crisi ha messo le aziende davanti a un cambiamento ancora più improvviso e inaspettato. E qui è stato necessario agire rapidamente per rimanere sul mercato. «Noi, alle prime avvisaglie delle restrizioni, nel giro di un weekend abbiamo dislocato cobot e ricambi in quattro diverse location nel mondo, per essere sicuri che le nostre supply line potessero raggiungere in ogni caso i nostri partner e i nostri clienti. In realtà non siamo mai stati a rischio perché avevamo fatto dei test sulla tenuta della catena prima della crisi. Quello che abbiamo visto, però, è che le aziende ora parlano di “reshoring”, che equivale a un cambiamento nelle priorità, su quello che è più importante per la loro supply chain e per le loro operation. Secondo noi, è importante che le aziende si rendano conto di qual è l’anello debole della loro supply chain. E un altro insegnamento uscito da questa crisi è che il fattore di successo più importante dei prossimi 5 anni sarà la flessibilità. Se devi fare un investimento in un apparecchio capex, devi essere molto sicuro che esso sia flessibile, e che non si tratti di qualcosa che non puoi modificare o cambiare facilmente. Inoltre la flessibilità è una delle cose che aiutano a garantire la business continuity».

La crisi ha anche fatto capire alle aziende che i loro business model, e soprattutto i loro piani di business continuity, si basavano su scenari di rischio sottostimati. Diciamoci la verità, molte aziende nei loro piani considerano l’eventualità dell’incendio, del terremoto, ma quante hanno previsto la possibilità di una pandemia e del relativo lockdown? Anche le aziende che hanno previsto astrattamente la possibilità che parte della forza lavoro non potesse raggiungere gli impianti di produzione hanno comunque sottostimato il rischio rispetto a quello che è realmente successo in Italia e in molti altri Paesi. «Stiamo vedendo adesso che la business continuity è diventato il principale driver per aggiungere automazione in molte aziende con le quali stiamo parlando – conferma Hollen – oltre a questo, un driver che è sempre presente è il rapido ritorno dell’investimento. Secondo noi la soluzione è di implementare un’automazione progressiva, per gradi, e non cambiare all’improvviso tutta una linea di produzione in un colpo solo, che è una cosa rischiosa soprattutto di questi tempi. Con l’automazione collaborativa si va passo a passo, gradino dopo gradino, e il ritorno dell’investimento può essere misurato concretamente. Un veloce rientro dell’investimento è un driver importante perché oggi non si può prevedere come andranno le cose a lungo termine, per quanto tempo una linea di produzione dovrà girare, tre anni, cinque anni, difficile dirlo».

La robotica collaborativa contro la crisi

La crisi ha cambiato la percezione del rischio per molte aziende, e ha ridisegnato le valutazioni su come produrre, dove produrre, come organizzarsi internamente. La stessa Universal Robots, da “utente di sé stessa”, ha dovuto fare dei cambiamenti.

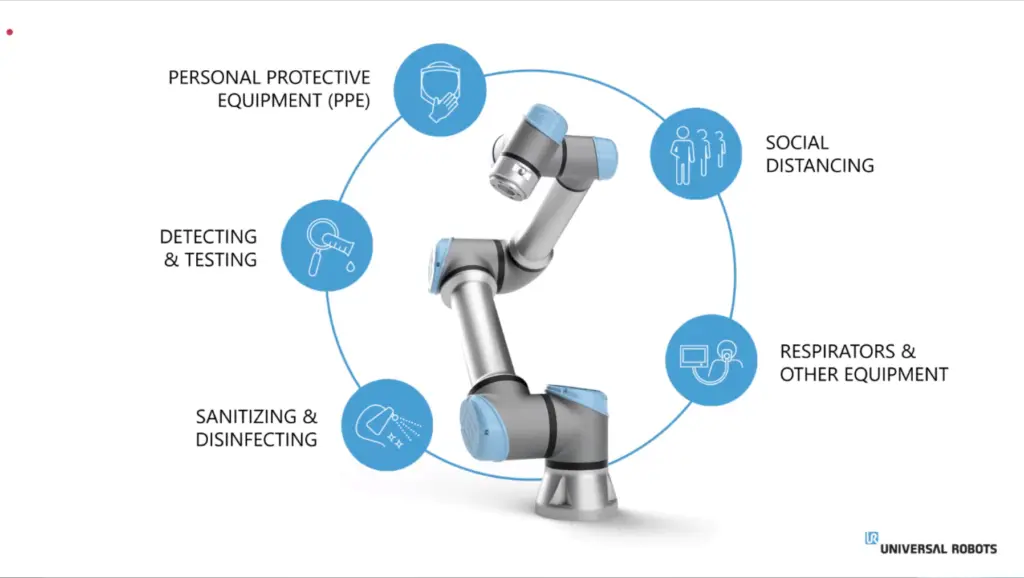

«Per quanto riguarda noi, siamo orgogliosi di come abbiamo reagito alla crisi, siamo riusciti a riorganizzarci con un 20/25% di personale in ufficio mentre il restante 75% lavorava da casa, e in tutto il periodo critico non abbiamo mai fermato la fabbrica, abbiamo implementato tutti i regolamenti e le restrizioni di social distancing. Quest’ultimo era uno dei requisiti fondamentali che avevamo anche per la nostra stessa attività di produzione. E usando i cobot abbiamo potuto modificare velocemente la produzione per distanziare maggiormente gli operatori, pur mantenendo lo stabilimento in funzione. E tutto questo è stato realizzato grazie alla cooperazione del nostro staff. La tecnologia ha aiutato molto in questa crisi, non è un discorso che riguarda la sola Universal Robots ma tutto l’ecosistema dei partner, e soprattutto dei clienti, che avevano la tecnologia e l’hanno reimpiegata e convertita in brevissimo tempo per l’utilizzo contro il virus». Già, perché Universal Robots, o meglio i suoi clienti, si sono impegnati in prima persona nella lotta al Covid. Chi aveva una linea di produzione basata su cobots sapeva di poterla riconvertire rapidamente per cose completamente diverse dalla normale produzione, e così molti si sono messi in gioco.

«In Spagna, il produttore di automobili Seat ha convertito una linea di produzione per costruire respiratori, e reimpiegato un UR10 per il controllo di qualità a fine linea. In Canada, l’integratore RevTech ha progettato una cella con 2 cobot UR10 per produrre maschere facciali. Negli Usa, la DetectaChem (produttore di sistemi di test diagnostici) ha sviluppato un test a basso costo contro il Covid, che invia il risultato allo smartphone del paziente in 15/30 minuti, grazie anche a tre cobot UR10 usati nella linea di produzione».

Il mercato continuerà a crescere

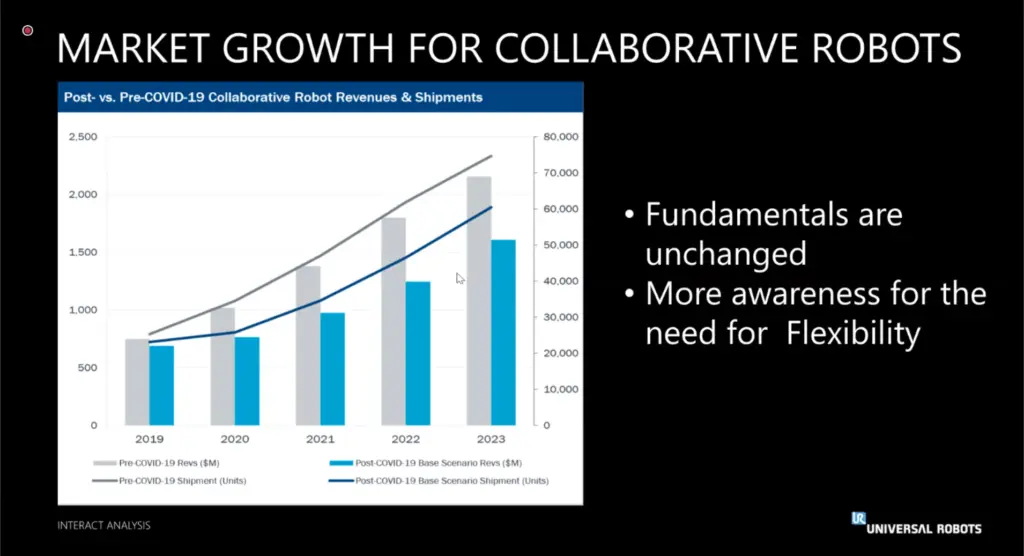

Non ci si può nascondere che la crisi del coronavirus ha avuto conseguenze micidiali sull’economia, tra Pil che crollano, interi settori (turismo, trasporto aereo…) a picco e svariate aziende in crisi di liquidità, se non proprio vicine al fallimento. Ma questo come influirà sul mercato dell’automazione, e in particolare su quello della cobotica? Perché, se è vero quanto affermato da Hollen, le aziende che sopravviveranno dovranno attrezzarsi per non correre rischi in caso di una seconda ondata, e la soluzione più ovvia sarà quella di spingere il processo di automazione e di introduzione dei cobot a tappe forzate. «Difficile fare previsioni sul futuro, ma fondamentalmente non credo che le cose cambieranno molto rispetto alla crescita che era in atto. Forse le cose verranno ritardate di uno o due anni, ma il trend tornerà quello di prima, possiamo chiederci se succederà alla fine di quest’anno o con l’inizio del prossimo. Noi abbiamo un ottimo sistema previsionale, ma ci sono molte variabili in gioco. Tutti vorremmo capire meglio cosa sta succedendo adesso in Cina, se ci sarà una seconda ondata, cose di questo tipo influenzeranno il mercato. Ma in ogni caso, i fondamentali sono ancora quelli di prima, tutte le cose di cui abbiamo parlato sono ancora vere, ritorno degli investimenti, carenza di lavoratori, reshoring, eccetera».

La crisi ha fatto capire l’importanza dell’automazione

Questa crisi ha fatto sì che le aziende finalmente comprendano cosa può fare l’automazione per loro, abbattendo uno dei maggiori ostacoli alla crescita, ovvero la mancanza di conoscenza delle nuove tecnologie. Un problema che a quanto pare non era solo italiano, anche se nel nostro Paese è probabilmente più diffuso che nel resto del mondo. Complice anche un mondo delle imprese formato soprattutto da Pmi con solide radici nella tradizione, nelle quali impera il “qui abbiamo sempre fatto così”.

«Sono ancora convinto che la maggior parte delle piccole e medie aziende nel mondo non abbiano mai capito bene cosa può fare la tecnologia collaborativa per loro – ammette Hollen – Con la crisi invece tutti hanno capito quanto importante sia avere la tecnologia giusta, ed essere flessibili. Noi aiutiamo le aziende in questa presa di coscienza tramite il nostro ecosistema, che è molto presente sui nostri clienti, in particolare per quanto riguarda l’aspetto applicativo. Le aziende non vogliono comprare semplicemente un cobot, vogliono comprare soluzioni ai loro problemi, e noi possiamo fornirle tramite un ecosistema che possiede le competenze necessarie».

Per Universal Robots, insomma, il futuro dovrebbe essere ricco di soddisfazioni. «Penso che noi abbiamo ottime possibilità se ci focalizzeremo su questi elementi – ribadisce Hollen – non è questione di cambiare strategia ma di continuare a eseguirla nel modo migliore. Penso che noi abbiamo un grande potenziale che dobbiamo trasmettere al nostro ecosistema, per unirlo e farlo avanzare. Perché così non si tratta più di un singolo produttore, ma di 1500 società che procedono nella stessa direzione, con la stessa visione, per portare l’automazione a tutte le aziende».

[Ripubblicazione dell’articolo pubblicato il 29/6/2020]