Gli Acquisti come nuova frontiera di innovazione aziendale, e via di uscita particolare dalla crisi Covid. Il procurement rappresenta oggi un hub strategico all’interno delle supply chain locali e globali, per gestire correttamente gli stock di magazzino, identificare nuove soluzioni tecniche, minimizzare il rischio operativo con un’attenta pianificazione della business continuity e del disaster recovery.

È la versione di Fabrizio Santini, presidente di Adaci – Associazione italiana acquisti e supply management, che dal 1968 riunisce chi opera negli approvvigionamenti, nella gestione materiali, nella logistica e nel facility management. Oggi rappresenta un bacino di circa 1.300 professionisti, con l’obiettivo di aiutare questa funzione a far esprimere tutto il suo potenziale nei processi aziendali.

Le trasformazioni di ieri: dal make al buy

«Ho lavorato in Piaggio per 10 anni – ha dichiarato Santini – Fino agli anni ’80, Piaggio era un’azienda autarchica e produceva molti prodotti funzionali (marmitte, ammortizzatori, telai, selle etc) internamente quindi le strutture produttive erano più numerose. Questi prodotti completamente finiti da fornitori localizzati sia in Italia che all’estero. Di fatto la scelta delle aziende di terziarizzare sempre di più la produzione ha portato gli Acquisti a crescere di importanza». Prima si compravano poche materie prime, con volumi ridotti e la competenza interna era focalizzata sulla tecnologia. Col tempo i costi delle materie prime si sono diffusi al grande pubblico, facilmente reperibili sulle riviste settore, o nel mare magnum del web. Mentre i prodotti sono diventati sempre più complessi, così come sempre più complesso è diventato il riuscire a determinarne il prezzo giusto. A partire dal nuovo millennio, e in particolare negli ultimi dieci anni, abbiamo assistito a un’ulteriore evoluzione, con la delocalizzazione dei fornitori e la ricerca del prezzo più vantaggioso: India, Cina, Sud-Est asiatico. «Le difficoltà attuali nascono dalle scelte più recenti delle aziende, che hanno dimenticato le alternative di fornitura», ha spiegato Santini. Nell’Italia del vecchio millennio, quando nasceva un nuovo prodotto, gli imprenditori e gli azionisti sapevano che avrebbero dovuto sopportare degli investimenti iniziali che avrebbero abbassato la redditività, almeno nel primo anno, per l’acquisto di stampo e componenti dai fornitori locali. Nell’Italia del nuovo millennio i fornitori globali hanno creato rapporti con le aziende italiane, e così i primi sono sbarcati nel nostro Paese per svilupparsi dal punto di vista tecnico e manageriale, e le seconde si sono dirette dall’altra parte del mondo per creare i processi che avrebbero portato allo sviluppo del prodotto finito di cui avevano bisogno.

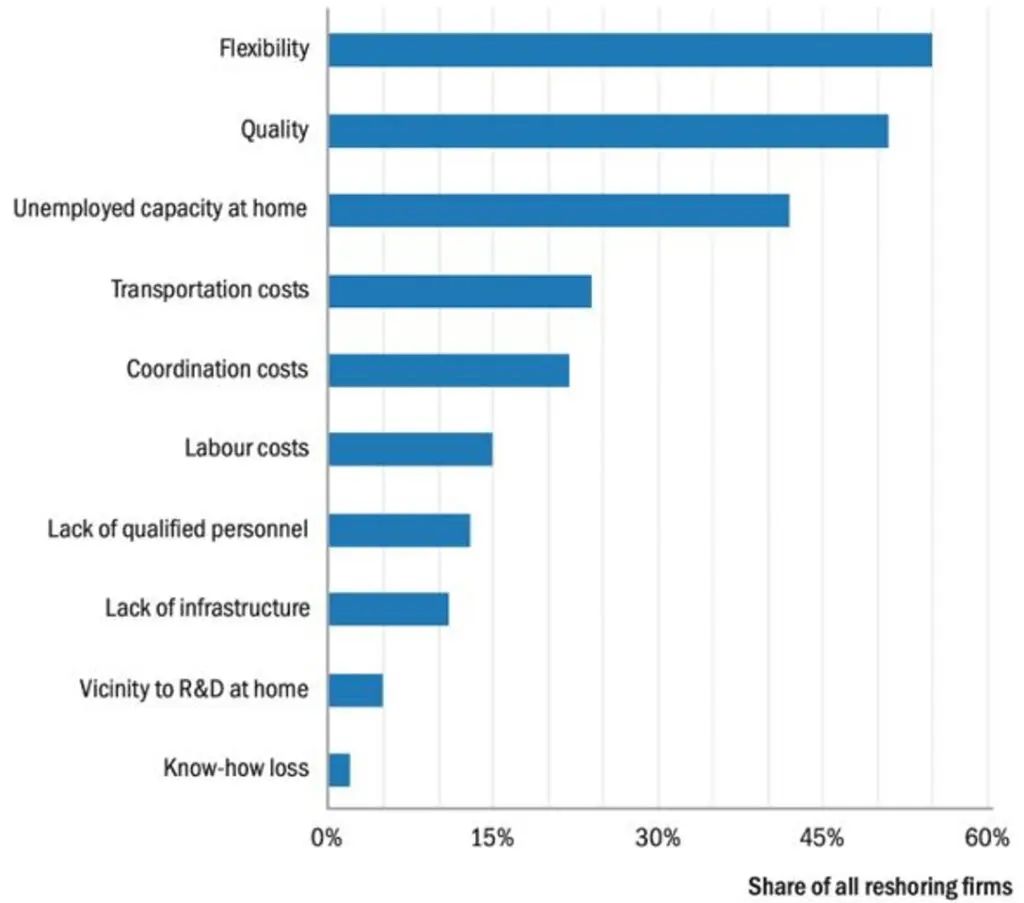

«Inizialmente veniva incaricato il fornitore in Italia, e poi dopo un anno veniva inserito il fornitore globale, con uno stampo aggiuntivo e dei componenti che costavano il 40% in meno. Al secondo fornitore veniva affidata una percentuale di produzione, e ciò permetteva di raggiungere un equilibrio di costo e una corretta gestione del rischio, perché quando uno dei due fornitori aveva una difficoltà produttiva, allora potevi utilizzare l’altro», ha affermato Santini. Progressivamente questo bilanciamento produttivo ha perso appeal e le aziende hanno deciso di affidare fin da subito l’intera produzione ai fornitori globali, quindi a prezzi ridotti e investimenti minori. «E l’alternativa non te l’autorizza più nessuno, nessuna azienda oggi autorizza un’alternativa a un prezzo più alto». Con il risultato che oggi il blocco delle forniture mono fornitore ferma l’azienda. E quando in emergenza, come quest’anno, si è deciso di fare reshoring, è subentrato un imprevisto quanto prevedibile problema. Cioè che alcune tipologie di lavorazione sono completamente scomparse dal nostro Paese. «Quando cerchi un fornitore oggi non è detto che lo trovi perché magari proprio quella fornitura lì non c’è più. Pensiamo alle mascherine: ci siamo trovati nel momento di crisi a non avere nessuna azienda in Italia produttrice di mascherine. Pensiamo al settore farmaceutico: crediamo di avere diverse aziende europee produttrici di farmaci, ma molti principi attivi sono invece prodotti in India», ha illustrato il presidente di Adaci.

Le implicazioni di oggi: dal buy al make

Come può il sistema Italia affrontare oggi questa situazione? Il cambiamento deve essere prima di tutto culturale. «Facendo investimenti e accettando un ricavo minore sui prodotti» ha detto Santini. In altre parole il taglio indiscriminato dei costi non può più essere la stella polare del procurement, per permettere di creare un nuovo substrato industriale nel nostro Paese, con primi fornitori locali che sviluppano insieme alle aziende madri, e con secondi fornitori globali che aiutano a raggiungere un equilibrio sui conti, quando il prodotto è maturo e non ha bisogno di ulteriore sviluppo. Un tale disegno necessita di una piena collaborazione tra le imprese che fanno parte del sistema produttivo, perché il fornitore possa strutturarsi in maniera flessibile e coerente al piano produttivo dell’azienda committente, e non sovradimensionarsi, con il rischio di avere maestranze ferme e problemi di liquidità, né sottodimensionarsi, non riuscendo a rispondere alle richieste di produzione. «Sono le aziende più grandi a dover farsi carico di trovare questo equilibrio, perché sui piccoli numeri la fornitura dai mercati lontani non è appetibile, e se la filiera è corta la capacità di reazione a eventuali situazioni di crisi non previste è maggiore», secondo Santini.

«Quando è scoppiata l’emergenza Covid a febbraio, le aziende che avevano programmi di 4 o 5 mesi si sono trovate con un mese di materiale in casa, un mese di materiale in mare, un mese di materiale presso il fornitore dall’altra parte dell’oceano. Quindi magazzini pieni, materiali in arrivo, stabilimenti fermi, impegni di pagamento, carenza di liquidità». Insomma, un corto circuito totale. Chi è stato più lungimirante, non avendo staccato del tutto i contatti con i propri fornitori locali, ha avuto il vantaggio di richiamarli e riattivare il mercato, riconducendo in Italia diverse produzioni. Altri, invece, con la riduzione dei volumi, hanno riportato all’interno determinate produzioni prima esternalizzate. Con il risultato complessivo di ridurre le filiere e in alcuni casi riconvertire le produzioni. Tendenze comunque già in atto, di cui il Covid è stato un potente acceleratore, per motivi molto diversi: le controindicazioni di una globalizzazione non regolamentata, le tensioni commerciali e tecnologiche tra Usa e Cina, il riaffiorare della propensione al protezionismo e alla sicurezza economica nazionale, la riduzione del gap del costo del lavoro e l’insoddisfazione dei committenti in termini di qualità e affidabilità dei prodotti, il mancato rispetto della proprietà intellettuale e la mancanza di reattività ai problemi.

Il ruolo strategico della funzione Acquisti

Negli ultimi 20 anni la funzione Acquisti ha guadagnato sempre più spazio all’interno delle aziende, spesso entrando a far parte dei board. Tuttavia, fatica ancora a trovare una coerente collocazione in tutte le realtà d’impresa. A volte è accorpata alle attività della Supply chain, altre volte rimane sotto le Operation. «Magari abbiamo il direttore Operation, che ha sotto di sé Produzione e Acquisti, Qualità e Logistica, Magazzini e Ufficio tecnico». Disposizioni variabili che non aiutano a far emergere tutto il valore che questa funzione può esprimere all’interno dei processi aziendali. Non solo amministrazione, dunque, ma vera e propria strategia, in grado di offrire vantaggi competitivi che possono cambiare perfino le regole del mercato. «Se sai come viene realizzata una fornitura, sai anche il costo della fornitura stessa e hai la capacità di analizzare il processo produttivo», ha spiegato Santini. Questo si traduce nel riconoscere leve e rischi, ed essere così rapidi ed efficaci nel risolvere potenziali problematiche e offrire soluzioni inaspettate.

Che si tratti di ridurre lo stock di magazzino del 50% riconoscendo le differenze di approvvigionamento tra componenti più o meno complessi, e mantenendo così in casa solo quelli che rendono specifico l’output finale, o che invece permettano di ridurre i costi complessivi del prodotto, senza pregiudicarne la funzionalità. «Oggi le etichette dei televisori sono stampate, ma all’inizio erano in rilievo e in alluminio. Tempo fa, lavorando in questo settore, pensai di farle in zama, una lega di zinco con cui sono prodotte fibbie, cinture, cerniere», ha raccontato Santini. «Mantenendo la stessa funzionalità, ovvero l’impermeabilità a olii e fumi che possono esserci in una cucina, l’etichetta in zama permette di abbattere il costo, portandolo a un quarto di quello iniziale: in alluminio costa 2 euro, in zama 50 centesimi». Una funzione Acquisti di questo tipo, con responsabilità di business e approccio proattivo, permette in casi di emergenza di togliere le castagne dal fuoco. «Più gli Acquisti erano a conoscenza dei cicli di approvvigionamento dai fornitori, e più erano a conoscenza delle criticità e dei rischi legati alle forniture, più rapidamente durante l’emergenza hanno potuto reagire alla criticità di forniture, e trovare una soluzione».

I riflessi di mercato e i nuovi modelli di business

Dall’osservatorio di Adaci si percepisce una situazione di mercato a macchia di leopardo. Ci sono settori che tirano molto più di prima, settori con il 40-50% in meno di fatturato, e settori con una riduzione del giro d’affari limitata al 10-20%, ma con una produzione trasformata, così come l’offerta al mercato. «Il farmaceutico va avanti, l’alimentare tiene, le filiere dell’automotive sono ferme, così come chi appartiene a quella che possiamo definire ‘industria del divertimento’. Chi produce grandi casse e impianti per concerti è fermo. I fatturati sono minori, la quota parte di vendite che copre i costi fissi è minore, i costi fissi sono aumentati a causa dei Dpi, delle sanificazioni, dei distanziamenti. Alcune aziende hanno già chiuso». Sono i consumi a determinare i cambiamenti delle filiere, che cambiano anche i prodotti, e i modelli di business. Gli esempi sono sotto gli occhi di tutti. «Pensiamo al caffè: meno produzione per espresso da bar, più vendita di caffè per le case – ha illustrato Santini – Pensiamo all’olio. Un conto è produrre la latta da 5 litri che va nei ristoranti, altro è la bottiglia da un litro che va nelle case. Nell’alimentare si sono ridotte le produzioni di componenti di grosse dimensioni, ora si va su quelle piccole. E questo si riflette anche sulla logistica, naturalmente».

In una situazione inedita come quella attuale ci sono implicazioni per tutti i mercati, anche per quelli che sembravano spariti e che ora invece sono rivitalizzati. «Le cartucce dei toner. Gli uffici avevano accordi quadro con i produttori e le persone utilizzavano le stampanti degli uffici. Ora le persone continuano a stampare, meno di prima, ma lo fanno da casa. E così sono ripartiti i consumi delle cartucce e dei toner per le stampanti casalinghe». Ma non è tutto, perché cambiando il bene di consumo, cambia anche il servizio offerto, introducendo rilevanti innovazioni di processo. «Un nostro socio attivo in questo mercato, con 10 punti vendita e 10 dipendenti per centro, oggi ha 100 poli di consegna, cioè ogni singola persona, perché il punto vendita non coincide più con il polo di consegna, e si è attivata una consegna a domicilio del prodotto che supera la logica tradizionale». Insomma, l’innovazione passa anche dagli acquisti. Può questa funzione rappresentare una strada privilegiata per aiutare le aziende a uscire dall’emergenza? Il presidente di Adaci ne è convinto. «Se gli Acquisti venissero gestiti in modo adeguato potrebbero essere dirompenti, di enorme aiuto all’incremento del valore competitivo delle aziende. Gli acquisti hanno una leva importante: conoscono il fornitore e possono trovare soluzioni a basso costo per la produzione, mantenendo le stesse prerogative».